制桶工藝學

第三章 焊接

第三節 鋼桶焊接工藝

二、點焊的工藝過程

每個點焊接頭的形成均需經過一定的程序,也可稱作焊接循環,由焊接控制器嚴格控制。

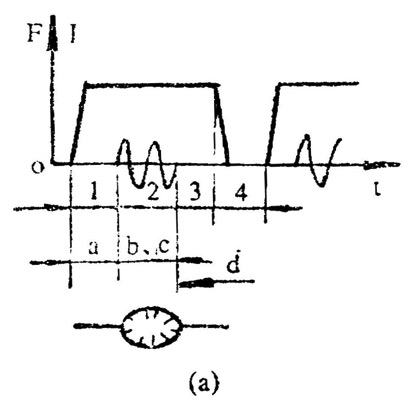

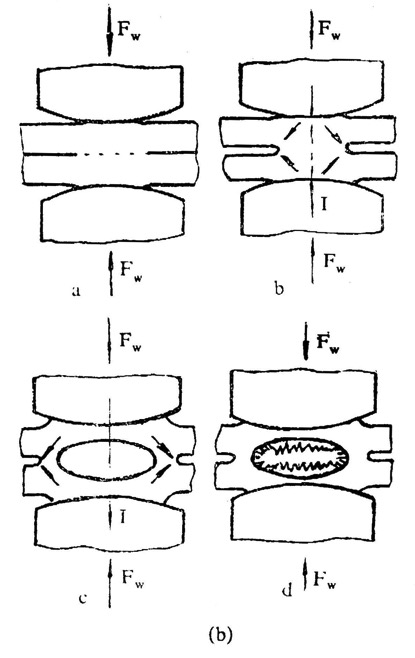

一個完整的復雜點焊接循環內可有7個程序段。一般焊接較好的金屬材料點焊,如低碳鋼制桶板的焊接循環內可以簡化為4個程序段,如圖3-42(a)所示,在良好的焊接循環條件下接頭經過預壓、通電和冷卻結晶三個階段的形成如圖3-42(b)所示。

圖3-42 接頭形成示意圖

1-加壓程序;2-焊接程序;3-維持程序;4-休止程序。

a-預壓;b、c-通電加熱;d-冷卻結晶

1.預壓階段

預壓階段FW>0、I=0。被焊金屬板材在未通電的電極壓力作用下,被清除一部分接觸表面的不平和氧化膜,形成物理接觸點,為以后焊接電流順利通過及表面原子鍵合作好準備[圖3-42(a)]。在焊接電流接通前預壓力應達到一定值;當預壓力不足,甚至未加預壓力即通電焊接,此時電極與焊件間、焊件與焊件間的接觸電阻過大,可能導致焊前噴濺至燒穿板件。

當焊件厚度太大、變形困難或工作表面氧化膜太厚,清理不良時,均可提高預壓力或通以較小的脈沖電流進行預熱,適當增加預壓時間以保證焊接區能緊密接觸。

2.通電加熱階段

通電加熱階段FW>0、I>0。在通電初始一段時間內,被焊件接觸點擴大,固態金屬加熱而膨脹,在焊接壓力作用下焊接處金屬產生塑性變形,并擠向板件間縫隙中[圖3-42(b)],繼續通電加熱后,開始出現熔化點,并逐漸擴大成所要求的熔核尺寸時切斷電流[圖3-42(c)]。

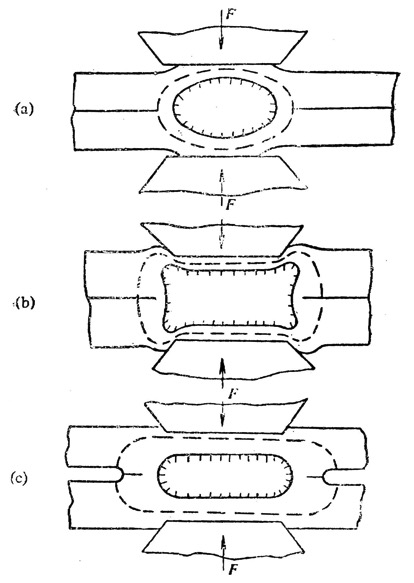

還須補充說明這個過程中可能產生的焊接噴濺現象。在點焊過程中熔核周圍的金屬也被同時加熱,并且達到塑性狀態,在電極壓力作用下產生塑性變形和強烈的再結晶而形成的塑性金屬環,它始終先于熔核形成且伴隨熔核一起長大處于產生、擴展、部分轉化為液態熔核這一動態變化過程中(圖3-43);塑性金屬屬環緊密地包圍著熔核,可防止熔化金屬向外溢出,并防止周圍氣體侵入;如果加熱過快或電極壓力過小,熔核周圍來不及形成塑性金屬環,而內部被氣化的金屬壓力過大即向外噴濺,這是熔核尚未形成以前的噴濺,稱作前期噴濺。如果己形成小尺寸熔核后繼續加熱,當熔核沿徑向擴展速度大于塑性區變形速度時則產生后期噴濺。當熔核軸向增長過高,在電極壓力下,塑性金屬環不能包容熔核,則發生外部噴濺。

圖3-43 熔核、塑性環直徑(d、dcc)測量曲線

1-熔核直徑動態曲線;2-塑性環直徑的動態曲線

(測試條件:δ=1+1mm低碳鋼、I=8800A、FW=2250N)

噴濺結果使熔核液態金屬減少,表面形成深壓坑,降低了機械性能,也影響外觀。加熱不當不僅可能發生噴濺,還會使焊接區不良變形(見圖3-44),過熱嚴重時,焊點發生表面裂紋,熔核熱影響區晶粒變得粗大,也會影響接頭性能。

圖3-44 焊接區的不良變形

(a)表面凸起;(b)帶環肩的壓坑;(c)板件內部礅粗

3. 冷卻結晶階段

冷卻結晶階段中Fw>0,I=0。由減小或切斷電流開始,在壓力繼續作用下熔核完全結晶凝固后結束[圖3-42(d)] 。

在這個階段里繼續保持壓力有以下作用:當熔核金屬凝固時體積要收縮,但當焊點加熱結束后核外金屬的冷卻速度先于核內金屬,從而在空間體積上限制了熔核的收縮,使核心易形成結孔。此外,熔核收結時會產生拉伸應力,當熔核中存在脆性組織或金屬的高溫強度較低,不足以克服拉伸應力時,還會在熔核中產生裂紋。為此,在冷卻結晶階段必須維持一定的鍛壓時間,使熔核在電極壓力下塑熔變形速度始終大于被焊材料的冷卻收縮變形速度,可減少縮孔、裂紋缺陷的產生機會。

常用制桶低碳鋼板焊接性能較好,產生縮孔、裂紋傾向不大,只需維持正常鍛壓即可。對縮孔和裂紋傾向性較大和凝固快速的材料如鋁合金則加大鍛壓,并注意加人鍛壓瞬時的準確性,以免失效。如在凝固開始后對焊接區施以小幅度的附加電流,補充加熱也有異曲同工之效。

鍛壓時間的長短對焊點的機械性能也會有很大影響,如點焊1.5mm,含碳量0.2%為的低碳鋼板時,鍛壓時間從0.1秒增加到0.5秒時,會使焊點發生脆性破裂。

由子被焊材質和焊接規范特征不同,熔核的凝固組織可有三種:柱狀組織、等軸組織,柱狀+等軸組織。碳鋼熔核一般形成柱狀組織。

點(縫)焊熔核結晶過程沒有內外攪動力的影響,枝晶生成較充分;而且結晶是在封閉的塑性環內進行,熔化金屬與空氣隔絕,可防止金屬元素蒸發與被氧化。這是電阻焊結晶區別于一般熔化結晶的二個優點。但由于熔核生成時加熱集中,加熱、冷卻速度極快,溫度變化快。如果工藝規范參數選用不當,一些裂紋、縮孔、胡須、結合線伸人等焊接缺陷就會在這個階段生成,縫焊比點焊更為嚴重。