制桶工藝學

第三章 焊接

第三節 鋼桶焊接工藝

三、工藝規范參數

焊接工藝規范是指焊接循環過程和決定點焊規范特點的參數。合適的規范參數是實現優質規范的重要條件。其中焊接電流、電極壓力、焊接時間及電極頭端面幾何形狀與盡寸是主要規范參數,它仍主要取決于被焊金屬材料的性質、板厚及焊接設備的特點。

1.焊接電流I

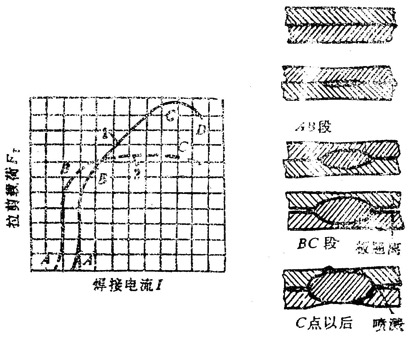

焊接電流是焊接時流經焊接回路的電流,可達數萬安培(A)以內。焊接電流的變化會改變焊點的尺寸(焊點直徑與焊透率),進而影響焊件接頭的性能。圖3-45表示接頭抗拉剪載荷與焊接電流的一般關系。

圖3-45 接頭抗拉剪載荷與焊接電流的一般關系

1-板厚1.6mm以上;2-板厚1.6mm以下

圖中AB段,較小的焊接電流不能形成充足的熱量加熱焊接處,熔核不能形成或不能焊透,因此焊點的抗拉剪載荷較低且不穩定。

在BC段,內部熱源及熔核尺寸隨焊接電流均勻增大。當核心尺寸較大時,由于電極——板間的接觸面積增大,散熱加強,電流密度反而降低,使加熱速度變緩,熔核尺寸增長速度及與之成正比的焊點抗拉剪載荷增長速度呈漸緩趨勢。臨近C點時,由于板間翹離,限制了熔核直徑的擴大,同時溫度場進入準穩態,因此焊點抗拉剪載荷變化不大。

C點以后電流過分增大,大為提高的電流密度使焊點急劇加熱。若此時液態核心直徑擴大速度遠高于塑性金屬環擴大的速度,引起金屬噴濺,深度壓坑、過大縮孔等缺陷,接頭的性能隨之降低。所以工藝上多以開始產生嘖濺時的焊接電流作為限制使用的最大電流。

2. 焊接時間

焊接時間是指在每個點焊循環中,焊接電流的接通到停止的持續時間(s)。工頻交流點焊常以周波(cyc)數計。

焊接時間對核心尺寸的影響與改變焊接電流的影響類似。當焊接時間很短時,板間接觸面之間只有加熱痕跡。逐漸增長通電時間才能形成塑性粘連,直至開始出現熔化核心,進一步,熔核尺寸隨之增大,當超過一定值后,由于核心液態金屬量增加和散熱影響增大,熔核尺寸的擴大速度變慢。此時的熔核尺寸受規范參數波動的影響較小。這時的規范參數較好。

但如焊接時間再增加,熔核的焊透率會受到電極冷卻的限制,其增加量比直徑要小些,進而熔核以外的塑性環受電極壓力和冷卻作用范圍或極間墩粗區所限,擴大速度變慢,此時金屬液核在電極壓力作用下可能會突破相對變薄的塑性環,形成噴濺,引起表面過熱,深壓坑、搭接邊壓潰。如有后續縫焊工藝就會影響縫焊接頭質量。

圖3-46表示點焊接頭抗拉剪裁荷與焊接時間的一般關系。圖中C點以后, 雖然熔核尺寸己達飽和,但塑性環還能稍稍擴大,加之加熱和緩,因而一般不會發生噴濺。C點以后一定范圍內的曲線較為平緩。

圖3-46 抗拉剪載荷與焊接時間的關系

1-板厚1mm;2-板厚5mm

3.電極壓力FW

電極壓力是指電阻焊時通過電極焊件施加的壓力(N)。電極壓力決定了焊件板間接觸點變形程度、電流場分布,而而影響著板件接觸電阻及板件電阻生成的電阻熱。也可以認為電極壓力在很大程度上決定了塑性環、核心的致密程度以及會否形成焊接缺陷和接頭承載能力。

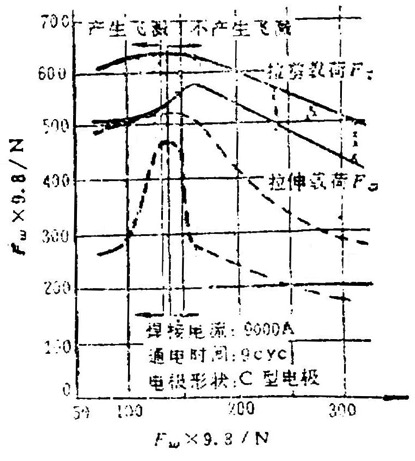

圖3-47表示接頭承載能力與電極壓力的關系。電極壓力過大,接頭核心的直徑、焊透率大為減小,焊點強度不足。電極壓力過小時,熱源雖大,但不穩定,加熱過急,容易發生噴濺。

圖3-47 接頭承載能力與電極壓力的關系

(低碳鋼δ=1mm;I=9000A;t=9cyc)

實際確定電極壓力在一定范圍內,偏大的壓力并適當加大焊接電流或焊接時間,可消除焊件間的裝配間隙,剛度不勻、氣路氣壓波動等因素引起對焊接區加熱穩定性的影響,因而能提高焊接質量的穩定性,而且結果所形成的核心徑向尺寸也不會減小很多,對焊點的強度影響不大。