制桶工藝學

第三章 焊接

第三節 鋼桶焊接工藝

3.3.1 點焊工藝

在手動制桶焊接工藝中點焊雖屬輔助工藝,然而不適當的點焊工藝會造成焊點脫開、表面壓坑過深、表面裂紋,表面燒傷等缺陷,對隨后的縫焊工藝改變了焊點處的某些工藝參數,從而影響焊縫質量,為此不能忽視點焊工藝。

一、點焊的一般要求

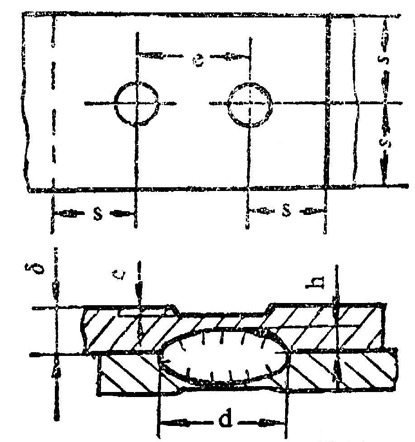

點焊后在焊件上形成的焊點一般形狀如表3-3中的簡圖所示。

表3-3 推薦點焊接頭尺寸

| 薄件厚度(mm) |

熔核直徑(mm) |

單排焊縫最小搭邊(mm)① |

最小工藝點距(mm)② |

簡圖 |

輕合金 |

鋼、鈦合金 |

輕合金 |

低合金鋼 |

不銹鋼、耐熱鋼、耐熱合金 |

0.3 |

2.5+1 |

8.0 |

6 |

8 |

7 |

5 |

表3-3簡圖 |

0.5 |

3.0+1 |

10 |

8 |

11 |

10 |

7 |

0.8 |

3.5+1 |

13 |

10 |

13 |

11 |

9 |

1.0 |

4.0+1 |

14 |

12 |

14 |

12 |

10 |

1.2 |

5.0+1 |

16 |

13 |

15 |

13 |

11 |

1.5 |

6.0+1 |

17 |

14 |

20 |

14 |

12 |

2.0 |

7.0+1.5 |

20 |

16 |

25 |

18 |

14 |

5.5 |

8.0+1.5 |

22 |

18 |

30 |

20 |

16 |

3.0 |

9.0+1.5 |

26 |

20 |

35 |

24 |

18 |

注:①搭邊尺寸不包括兩邊圓角半徑r。點焊雙排焊縫或連接三個以上零件時,搭邊應增加25~35%。

②若要縮小點距,則應考慮分流而調整規范焊件厚度比大于或連接三個以上零件時,點距增加10~20%。

表3-3簡圖

在焊件貼合面中熔化金屬凝固后形成的核心叫熔核。其大小以垂直于焊點中心的橫截面上的寬度作為直徑d來度量。由于通電加壓在焊件表面所產生的與電極端面形狀相似的凹痕稱為壓痕。其深度為焊件表面至壓痕底部的距離c′。

點焊的質量由外觀、內狀及熔核尺寸決定,一個良好的焊點外觀要求壓痕淺、平滑呈均勻過渡、無明顯凸肩或局部擠壓的表面鼓起,不允許外表有環狀或徑向裂紋,表面不得有熔化或粘附的銅合金。內狀要求周圍熔核規則、均勻,核心內部無貫穿性或超越規定值的裂紋,結合線伸入及縮孔在規定范圍之內;核心周圍無嚴重過熱組織及不允許的缺陷。

如果說熔核內狀是影響點焊接頭強度“質”的因素,那么熔核尺寸包括直徑和焊透率就是“量”的因素。為保證點焊接頭的質量,推薦接頭尺寸如表3-3、表3-4所示。

表3-4 點焊接頭的大致確定

| 序號 |

經驗公式 |

簡圖 |

備注 |

1 |

d=2δ+3 |

表3-4簡圖 |

d——熔核直徑(mm)

A——焊透率(%)

c′——壓痕深度(mm)

e——點距(mm)

s——邊距(mm)

δ——薄件厚度(mm) |

2 |

A=30~70① |

3 |

c′≤0.2δ |

4 |

e>8δ |

5 |

s>6δ |

注:①焊透率A=h/δ×100%

表3-4簡圖

熔核直徑d在板件搭接邊寬度允許條件下可盡量選大一些。焊透率A表示焊點的相對高度,焊透率過小,接點強度不能保證,焊透率過大,熔化核心接近表面,表面易過熱,造成深壓坑或大量噴濺。熔核內部熔化金屬量越大,凝固結晶時收縮量也越大,易出現縮孔,還由于收縮內應力隨之增大易形成裂紋,結果導致接頭應力承中,使承載性能變壞。故焊透率一般取為50~70%較好。