制桶工藝學

第二章 剪磨

第一節 剪磨設備與工藝

2.1.1 剪磨設備

二、磨邊機

磨邊機是制桶的專用設備。在制桶生產中,為了給焊接工序提供光潔良好的焊接表面和均勻適宜的鋼板厚度,裁剪成形的板材還須進行磨邊加工。磨邊機一般由4~12個獨立的砂輪架組成,對稱地分布在磨邊輸送鏈兩側,上下也對稱設置。每個砂輪架可單獨調節進給量,都具有獨自的動力。4~12個砂輪架加上輸送鏈就組成了整臺磨邊機,完成磨邊工作。

1、磨邊機的磨削過程和磨削力

制桶磨邊屬于金屬磨削,金屬磨削的實質是鋼板被磨削的金屬表層在無數磨粒瞬間的擠壓、摩擦作用下產生變形而后轉為磨屑,并形成光潔表面的過程。

這個磨削過程可分三個階段,砂輪表面的磨粒與鋼板材料剛接觸為彈性變形的第一階段。磨粒繼續切入鋼板,鋼板材料進入塑性變形的第二階段。隨著切削力的增大,使塑性變形不斷增大,材料的晶粒發生滑移,當切削力達到鋼板的強度極限時,被磨削層材料產生擠裂,即進入第三階段。最后被切離。

在磨削過程中,砂輪相當于一把多刀多刃的鏡刀,每一顆磨位就相當于一個“刀齒”,每一個粒尖就相當于一個刀刃。磨削時,砂輪對鋼板表面進行“切除”,那些突起在砂輪周周表面的“刀齒”,在切削力的作用下,從鋼板表面上切除一條薄層約切屑。如圖2-22所示,當砂輪上的A點轉到B點時,鋼板上的C點就移到B點,這樣ABC一條就被磨掉了。并在加工表面摩擦發熱而產生火花。這樣無數磨拉切削的結果. 就把鋼板表面要切除的金屬磨去,形成光滑表面。

圖2-22 磨削過程

1-砂輪;2-鋼板

磨削時砂輪與鋼板間發生切削作用和摩擦作用,在砂輪和鋼板上分別作用著大小相等、方向相反的力,這種相互作用的力稱磨削力。一般來說,磨削力在空詞可分解為三個分力:

(1) 切向力——作用在砂輪圓周速度方向的分力。

(2) 徑向力——作用在磨削深度方向的分力。

(3) 軸向力——作用在砂輪軸線方向的分力。

一般徑向力是切向力約2~3倍,由于較大的徑向力作用,使導軌-鋼板-砂輪組成的工藝系統產生較大的彈性變形。磨削力的大小與鋼飯硬度及砂輪特性有關。在鋼板硬度和砂輪特性基本確定不變的情況下,徑向力主要與砂輪的磨削寬度和磨削用量成正比。

制桶磨邊屬于砂輪圓周磨削,是用砂輪的圓周面磨削平面,因此砂輪與鋼板的接觸面積不大,產生的磨削力也不很大。而且摩擦發熱小,磨削處的冷卻、排屑條件較好,因此能減少鋼板受熱所產生的不利因素,有利于保證磨削精度。

2. 磨邊機的基本參數

磨邊機的基本參數包括:砂輪的圓周速度、磨邊輸送鏈的進給速度、砂輪的垂直進給量和砂輪與鋼板進給方向的偏移角等。

(1) 砂輪的圓周速度。砂輪的圓周速度是指砂輪外因表面上任意一點,在單位時間內所走過的距離,又稱砂輪線速度。

砂輪的圓周速度與磨削面的表面質量有一定關系,因為砂輪在單位時間內參加磨削的磨粒數量增多,切削厚度減小,磨削表面上的凹痕增多,而相鄰兩凹痕間的凸出面積減少,也就是微觀不平度提高了,故表面粗糙度量值較小。但實踐證明,對于低粗糙度磨削,砂輪圓周速度并不要求太高。因為速度過高,鋼板易產生磨焦燒傷等缺陷。若提高磨邊機剛性、減少振動,改善輸送導軌精度和防護條件,砂輪圓周速度是可以提高,這既能提高磨削面質量,又提高了生產效率。

砂輪圓周速度的計算公式:

(m/s)

(m/s)

式中Us——砂輪圓周速度(m/s);

Ds——砂輪直徑(mm);

ns——砂輪轉速(r/min)。

砂輪圓周速度的最大值,取決于砂輪結合劑種類和磨邊機的剛性。一般選用的砂輪圓周速度在20~30m/s范圍內。

(2) 磨邊輸送鏈進給速度。磨邊輸送鏈的進給速度與磨削面質量以及生產效率有關。進給速度快,磨削面的表面粗糙度就粗,但生產效率提高了,散熱條件也改善了。制桶生產是流水線連續生產,因比磨邊輸送鏈的進給速度還須跟上前后工序的生產效率的步伐。在制桶中,一般選用的磨邊輸送鏈進給速度在5~10m/min的范圍內。

(3)砂輪的垂直進給量。即磨削深度。因為磨邊是一次成形的磨削加工,因此,砂輪的垂直進給量原則上講應是固定不變的。如果用4臺砂輪機,即兩邊上下各一臺,那么砂輪的垂直進給量就等于磨邊全量的一半。以200升閉口鋼桶生產為例,其磨邊要求磨去0.05mm,則垂直進給量就應該為0.025mm。如果用8臺砂輪機,即兩邊上下各2臺, 那么砂輪的垂直進給量可小一些。仍以200升閉口鋼桶生產為例,前一對的垂直進給量為0.15~0.02mm,后一對的垂直進給量為隊0.05~0.01mm。但兩次磨削的總量還應符合磨邊的工藝要求。

圖2-23 砂輪安裝偏移角

1-砂輪;2-鋼板;3-輸送楔塊

(4)砂輪安裝偏移角。磨邊砂輪的安裝與一般的平面磨床不同,如圖2-23所示,砂輪的中心軸線與鋼板的進給方向有一偏移角Φ。這個偏移角的設置有三個作用:一是提高鋼板磨邊的穩定性,二是為鋼板送進方便,三是磨邊形狀的需要。制桶用的是薄鋼板,剛性很差,而磨邊的磨削力又較大,輸送鋼板又僅靠兩模塊在端線處推送。如果沒有偏移角,象一般的平面磨一樣Φ= 90°,則因磨削力較大會使鋼板弓起,而且輸送鏈也將受到較大的阻力,須增大輸送力才能完成鋼板的進給。合理地設置偏移角,如圖2-23所示,磨削力可分解為兩個互相垂直的分力。沿鋼板送迸方向的分力由輸送鏈模塊承受,垂直鋼板送進方向的分力,因砂輪是兩邊對稱設置的,所以正好左右平衡。這樣將一個較大的磨削力分解成兩個較小的分力,由鋼板的左右、前后一起來承載就要穩定得多,輸送力也要小得多。砂輪安裝偏移角的設置對鋼板送進也帶來方便。如圖2-24所示,我們假設沿砂輪寬度H方向將砂輪分成若干片,那么,由于存在偏移角φ,每一片砂輪與鋼板的接觸區都不同。圖中可看出,由前向后,接觸區逐漸下移,這就相當一個很微小的楔形開口。這個開口雖然很微小,但對鋼板剛送入時卻帶來了很大的方便。設置偏移角還能基本上滿足磨邊形狀的工藝要求,不難從圖2-24看出,磨邊寬度b與砂輪寬H的關系:

b= H • tgφ

磨削面的表面形狀由砂輪圓柱面上的一條與鋼板接觸的斜線決定,基本可滿足要求。

圖2-24 砂輪與鋼板磨削接觸區

由上述三個因素可確定砂輪安裝偏移角的大小。若偏移角Φ過小,則鋼板左右方向受力增大,也將影響鋼板的穩定,且不利于鋼板送進,板材磨削面寬度也變小;若偏移角φ過大,則鋼板前磨削接觸區后方向受力增大,必將增加輸送困難,磨削面寬度也增大,磨削量增大將影響磨削面的質量。因此,偏移角的選擇必須根據鋼板的性能,輸送鏈的送進能力以及板材磨邊寬度等因素全面考慮,合理地選用。

3、磨邊機的結構

磨邊機的結構并不復雜,它由兩大部分組成:一是4~1臺相對獨立的砂輪架,二是輸送鋼板的輸送鏈。每個砂輪架上均有獨自的垂直進給機構,輸送鏈上還具有定位裝置。下面我們分別迸行討論。

(1)砂輪架。磨邊機砂輪架的機械傳動如圖2-25所示。電動機1的動力由三角皮帶傳動減速后驅動砂輪高速旋轉,形成了砂輪工作的主運動。另一傳動是砂輪的垂直進給運動,即調節砂輪始上下位置。轉動調節手柄,帶動蝸桿蝸輪傳動,鍋輪帶動螺桿轉動,螺桿的轉動又轉變為滑板的上下移動,電動機與砂輪機均固定安裝在滑板上,形成一個整體,從而實現了砂輪的垂直進給運動。采用蝸桿蝸輪機構作為垂直進給運動機構,不僅可以使進給量穩定且可微調,而且又具有了自鎖功能,進一步保證了進給的穩定性。

圖2-25 砂輪架的機械傳動

1-電動機;2-調節手柄;3-三角皮帶傳動組;

4-滑板;5-砂輪;6-螺桿傳動組;7-蝸輪蝸桿傳動組

砂輪架的最重要部件是砂輪機,其結構示意如圖2-26所示。砂輪的轉速一般都較高,磨邊負荷也較大,如采用左右只設置一對砂輪時,垂直進給量就較大,負荷相應也較大。因此一般采用滑動軸承。如果降低轉速,負荷也較小時,也可采用滾動軸承。軸向止推環、推力軸承及彈簧是用來控制高速旋轉軸的軸向竄動的。砂輪采用壓緊盤安裝,主要考慮調換砂輪的方便簡捷,不至影響制桶的流水線連續生產。

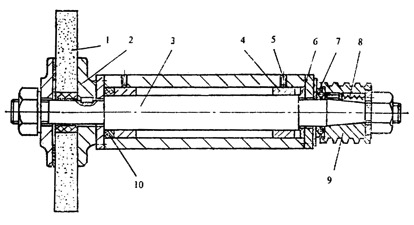

圖2-26 砂輪機結構示意圖

1-砂輪;2-砂輪壓緊盤;3-主軸;4-軸瓦

5-支承螺釘;6-軸向止推環;7-推力軸承;8-彈簧

(2)輸送定位袋置。鋼板的輸送定位在磨邊生產中是十分重要的。輸送的進給速度要滿足工藝的要求,這不難辦到,只須配以適當的傳動比,使輸送鏈的運行速度達到要求所需的進給速度即可,所以問題的關鍵是定位。鋼板磨邊因為是兩邊上下同時一次加工成形的,所以輸送定位不但是左右的定位,上下的定位,而且還要求進給的垂直對稱定位。鋼板輸送一般采用帶定位楔塊的輸送鏈,其結構與裁剪橫向定位輸送鏈基本相同。輸送鏈上的定位楔塊有兩個作用:一是提供輸送動力,二是使鋼板磨邊的邊線與長邊垂直,以使磨邊寬度不變,起到垂直定位的作用。鋼板的左右、上下定位采用定位導軌和擋板。左右定位的擋板間距離原則上講應與鋼板長度相等,但考慮裁剪的誤差等原因,可適當放寬一些,以利鋼板順利通過。當然也不能有過大的放寬量,否則將出現鋼板偏向一邊,磨邊不對稱現象。在鋼板進口處,定位擋板須有一斜面開口(俗稱喇叭口),使鋼板調整左右位置。定位擋板因頻繁與鋼板摩擦相撞,所以須選用合適的材料并經過適當的處理。定位擋板須更換方便并且可調整其左右位置。上下定位的導軌主要起磨削支承作用,制桶鋼板很薄,本身剛性很差,有時還有扭曲、起弓現象。因此磨邊時,鋼板的上下定位很重要。首先導軌本身的剛性要好,在磨削力的作用下要求變形盡可能小,因此必須加強磨削處導軌的剛性。其次是送進砂輪口的引導定位,使鋼板在進人砂輪口前盡可能緊貼導軌。由于砂輪安裝在輸送導軌中,前后有一段空擋,因此必須有引導喇叭口,且盡可能靠近砂輪磨削處。此外可使磨削處的導軌微微高出一點,也能使鋼板緊貼導軌,當然導軌的連接仍須圓滑,不至卡住鋼板。