|

制桶工(中級技能培訓教程)

第一章 常用制桶設備和操作技術

第二節 焊接

1.2.1 電阻焊接設備的基本結構和傳動系統

三、半自動縫焊機

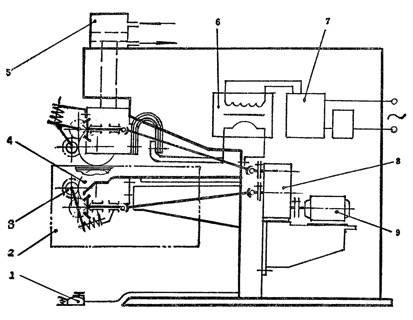

半自動縫焊機是完成直縫焊接的制桶專用設備,焊接過程中需要操作工人進行控制操作。圖1-20所示為半自動縫焊機的結構示意圖。

圖1-20 半自動縫焊機結構示意圖

1-腳踏開關;2-桶身;3-摩擦輪;4-電極輪;5-氣缸;

6-變壓器;7-開關與調節裝置;8-減速器;9-電動機

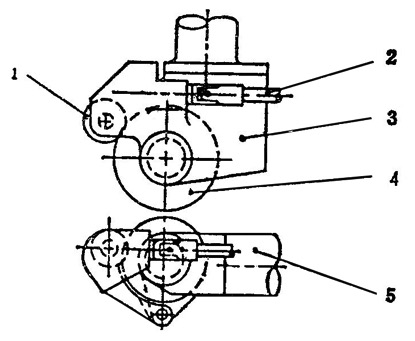

縫焊機除了用轉動的滾輪狀電極(簡稱電極輪)代替電極頭外其原理與點焊機相似。所不同的全在于電極以及與電極輪相關的傳動系統上。電極輪的轉動是由電動機通過減速器減速后經萬向接頭、傳動桿、摩擦輪或滾花輪驅動的。鋼桶桶身直縫焊機采用上、下電極輪均主動的類型。如圖1-21所示。

圖1-21 半自動縫機電極驅動

1-摩擦輪;2-萬向傳動軸;3-上電極輪座;4-上電極輪;5-下電極輪座

半自動縫焊機的減速傳動系統一般采用可調速的直流電動機,也有采用交流電動機,通過齒輪減速箱由剛性連軸器(萬向接)帶動摩擦輪支架的錐齒輪,再由錐齒輪傳動驅動一對正齒輪轉動,正齒輪再帶動摩擦輪。由彈簧壓緊在電極焊輪上的摩擦輪使焊輪旋轉。這種傳動使得電極輪無論直徑如何變化都能獲得相等的線速度。摩擦輪的壓緊調節由伸出的螺桿來調整。電極輪傳動系統如圖1-22所示。

圖1-22 電極輪的傳動系統

1-焊輪;2-導電臂;3-摩擦輪(修正輪);4-轉軸;5-調節螺桿;6-調節螺帽

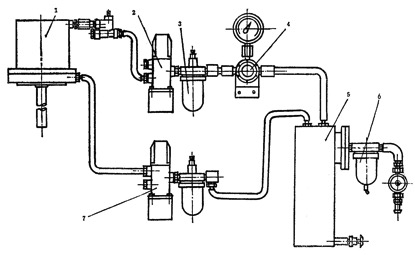

半自動縫焊機的氣動壓力機構屬固定行程的氣缸裝置,只有一個活塞,但活塞的行程由氣缸活塞枉另一端的螺桿確定。氣壓系統如圖1-23所示。壓縮空氣進入儲氣筒后分為兩路二路經濾清器、調壓閥;油霧器(三者常連在一起)出來又經電磁氣閥到氣缸上室;另一路直接經電磁氣閥到氣缸下室。縫焊機不工作時電磁氣閥DF1常閉閉,電磁氣閥DF2常開,此時氣缸上室通大氣,下室進氣,上電極輪上升,兩電極分開。當踩下腳踏開關伸出的圓盤形開關,則電磁氣閥DF1和DF2的吸鐵功作, 打開DF1氣閥,同時關閉DF2氣閥。此時上室進氣,下室通大氣,上電極輪壓下,兩電極輪在壓力作用下焊接鋼桶。當踩下腳踏開關的踏板,電磁氣閥DF1和DF2同時釋放,則上室通大氣,下室進氣,上電極又上升復位。另外,氣壓系統中還裝有壓力繼電器,此裝置是保證氣路達到一定壓力值時才能接通焊接電流。此壓力值須根據焊接需要加以調節。

圖1-23 半自動縫焊機氣壓系統

1-氣缸;2-電磁閥(DF1);3-油霧器;4-減壓閥;5-儲氣筒;6-過濾器;7-電磁閥(DF2)

半自動縫焊機的導電機構一般采用滑動接觸導電方式。如圖1-24所示。導電軸2在襯套3中轉動,導電蓋板4壓緊襯套并與變壓器連接,這是( a )圖中的結構。另一種結構如( b )圖所示,采用加壓與導電分開的方式。導電軸通過兩個銅夾緊板與變壓器連接;電極壓力則由蓋板4遇過前后滾珠軸承6、8作用于導電軸,使機頭在一般長度內受力。電與傳動之間的矛盾得到緩和。彈簧5用于調節導電軸2

與導電板7之間的間隙,間隙內用石墨、蓖麻油或錠子油保證其潤滑導電。也有用銀合金斜面滑塊作導電塊的,此方法接觸面好,磨擦后,對于型面接觸不良處,能自動補償,接觸面能達80%以上。

圖1-24 滑動接觸導電

a)小功率;b)中等功率

1-電極輪;2-導電軸;3-襯套;4-蓋板;5-彈簧;6-滾珠軸承;7-導電極;8-滾珠軸承

縫焊機的電極是電極輪。電極輪的緣面形狀、寬度、直徑、冷卻方式和安裝方法均與焊接質量有直接關系。電極輪的直徑和寬度由被焊工件的厚度、大小和形狀決定。制桶生產中常用的尺寸是:直徑為180~250毫米,寬度為10~20毫米。球面型電極可得到最佳的焊縫外觀并最易調整。圓柱面型電極是經常采用的一種電極輪,但要將兩電極圓柱面調整到相互平行并均勻地接觸工件較為困難。一般的冷卻方法是用冷卻水直接澆淋電極和工件,如果冷卻水對工件有害則可用內部水冷裝置。電極輪驅動一般采用滾花輪,滾花輪會在電極輪緣面壓出凹陷,而這些凹痕又會在焊縫表面壓出痕跡。同時,滾花輪驅動可以清除電極緣面上的粘連物,自動修整電極輪。為了保持穩定的焊縫質量,電極輪與板件的接觸面積應保持在預定的公差范圍內。所以電極輪緣須經常用車削法加以修整,滾花輪也要經常清除其粘連物。

|