制桶工藝學

第二章 剪磨

第三節 剪磨常見缺陷與改善措施

正確分析剪磨生產的常見缺陷并及時采取相應措施加以改善或解決,不但能保證剪磨質量,而且能保證設備的安全,延長設備使用壽命,提高生產率。下面,我們分別進行討論。

2.3.1 裁剪常見缺陷與改善措施

表2-1 板材寬度尺寸超差分析

| 產生原因 |

改善措施 |

1 |

板材定位未完成 |

摩擦定位力太小 |

更換定位滾輪摩擦圈 |

未緊靠定位塊誤踩啟動踏板 |

注意操作觀察或采用自動裁剪 |

自動裁剪控制系統出故障 |

維修控制系統,更換失效元件 |

2 |

定位擋塊本身誤差 |

定位擋塊安裝誤差或移位 |

重新安裝定位擋塊并鎖緊 |

定位擋塊磨損超差 |

修整或更換定位擋塊 |

3 |

板材長邊不平直 |

采用兩邊兩次裁剪法 |

一、裁剪尺寸不合工藝耍求

(1)橫向裁剪(大剪)后,板材寬度不合工藝要求尺寸的原因與改善措施見表2-1。

(2)縱向裁剪(小剪)后,板材長度不合工藝要求尺寸的原因與改善措施見表2-2。

表2-2 板材長度尺寸超差分析

| 產生原因 |

改善措施 |

1 |

縱定定位誤差,鋼板偏向一側,另一頭未裁剪 |

調整縱向定位擋板,使兩頭均勻進入刀口 |

2 |

裁剪機安裝誤差 |

調整裁剪機下刀刃間距離 |

3 |

鋼板長短不一,縱向定位擋板對長的正好適用時,短的就會出現偏向一側 |

根據鋼板長度,隨時調整縱向定位擋板 |

二、板材形狀不合工藝要求

(1)裁剪板材平行度超差的原因和改善措施見表2-3。

表2-3 板材平行度超差分析

| 序號 |

產生原因 |

改善措施 |

1 |

兩長邊不平行兩定位擋塊與刀刃距離不等 |

重新調整定位擋塊 |

2 |

有一個定位擋塊末靠緊鋼板而誤剪 |

注意操作觀察或采用自動裁剪 |

3 |

兩短邊不平行兩雙邊裁剪機下刀刃不平行 |

調整裁剪機下刀刃 |

(2)裁剪板材垂直度超差的原因和改善措施見表2-4。

表2-4 板材垂直度誤差分析

| 序號 |

產生原因 |

改善措施 |

1 |

橫向定位楔塊有一個未與鋼板靠緊或受阻滑出 |

注意操作觀察并調整定位阻力的大小 |

2 |

兩輸送鏈輪不同步或兩輸送鏈長度不等 |

及時調整鏈輪或更換輸送鏈 |

3 |

鋼板不平整,脫開定位楔塊 |

軋壞的鋼板須平整后再裁剪并加強觀察 |

三、裁剪口質量不合要求及由設備故障造成的缺陷

裁剪口質量問題主要是毛刺過大和剪口扭曲。裁剪機的連剪(俗稱打連環車)會造成裁剪廢品,被剪板料斷裂不徹底或卡死停止也將嚴重影響裁剪質量。上述各種缺陷的產生原因和改善措施見表2-5。

表2-5 裁剪口質量分析

| 序號 |

產生原因 |

改善措施 |

1 |

裁剪毛刺過大刀片刃口磨損剪刃側向間隙不當 |

修磨或更換剪刀片調整剪刃側向間隙 |

2 |

裁剪機連剪 |

離合器動作失誤 |

調整離合器 |

限位器失靈 |

修理或更換限位器 |

3 |

裁剪口扭曲 |

剪切角過大 |

調整剪切角 |

刀片刃口磨損 |

修磨或更換剪刀片 |

4 |

被剪板料斷裂不徹底或卡死停車 |

調整側向間隙 |

剪刃側向間隙過大壓料力不足 |

增大壓料力 |

2.3.2 磨邊常見缺陷與改善措施

一、磨邊尺寸不合工藝標準

磨邊尺寸是指磨邊的寬度和厚度,其不合工藝標準的原因與改善措施見表2-6。

表2-6 磨邊尺寸誤差分析

| 序號 |

產生原因 |

改善措施 |

1 |

磨削進給量不當 |

及時調整磨削進給量 |

2 |

水平導軌松動 |

緊鎖導軌,進行加固 |

3 |

橫向定位誤差 |

調整定位擋板 |

4 |

縱向定位擋板偏移 |

調整定位擋板 |

5 |

砂輪偏移角不合要求 |

調整砂輪偏移角 |

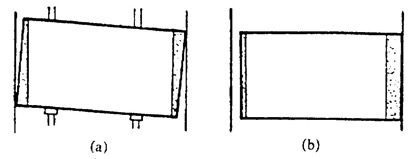

表中3橫向定位誤差主要是兩輸送鏈定位模塊的定位面與砂輪加工軌跡間垂直度超差,造成如圖2-41(a)所示的現象,即磨削面一頭寬一頭窄,不合工藝要求。表中縱向定位擋板偏移將造成鋼板磨削的兩條邊不對稱,一邊過寬,一邊寬度又不足,如圖2-41(b)所示。表中5砂輪偏移角不合要求將造成磨邊寬度與厚度不協調,即寬度符合要求時,厚度會超差,反之厚度符合標準時,寬度又超差了。偏移角的大小還會影晌磨削穩定性,迸而影響磨削面的質量。

圖2-41 磨邊尺寸誤差

二、磨焦

磨焦是磨邊時砂輪在鋼板上較長時間定點磨削而燒傷板材造成的。主要原因是當輸送鏈發生故障,或者裁剪機發生故障,為排除故障輸送鏈停止運行肘,磨邊砂輪仍繼續磨削,此時,暫停運行的鋼板上被繼續磨削處必定出現磨焦。磨焦給焊接帶來的麻煩是眾所周知的。縫焊后磨焦處一般將出現漏點,需人工補焊,鋼桶也將降級使用。

為防止磨焦現象發生,一是在操作時注意磨邊輸送鏈一旦停運時,及時關閉砂輪機。再開機時,須先開砂輪機并立即開動輸送鏈。二是在裁剪輸送段發生故障時,不要關閉輸送電機,而只使剪磨輸送鏈離合器脫開,即磨邊輸送鏈仍繼續運行而使裁剪輸送鏈暫停。三是可以改進磨邊輸送鏈與砂輪機的協調合拍聯動,使上述過程實現自動控制。

2.3.3 輸送機構造成的常見缺陷與改善措施

輸送機構的常見故障除輸送定位不準確外,主要是輸送不到位以及輸送銜接不協調。這些設備問題常會造成板材軋壞,甚至出廢品。如大剪橫向裁剪后若不及時送出,則必將剪廢,輸送機構造成的常見缺陷的原因與改善措施見表2-7。

表2-7 輸送機構誤差分析

| 序號 |

產生原因 |

改善措施 |

1 |

喂料不到位 |

塊手續與喂料滾輪距離不當 |

重新安放塊板,調整距離 |

喂料氣缸行程太小 |

調整氣缸行程 |

2 |

大、小剪輸送不協調出料 |

滾輪摩擦圈失效 |

更換滾輪摩擦圈 |

喂料滾輪失效 |

調整兩滾輪間距,增加下壓力 |

導軌卡住鋼板 |

調整導軌 |

3 |

縱向裁剪輸送不到位 |

輸送鏈借位 |

調整輸送鏈 |

4 |

剪、磨輸送不協調 |

氣動離合器失效 |

更換摩擦片并調整控制位置 |

輸送鏈錯位 |

調整輸送鏈 |

5 |

出料不暢 |

出料控制器失效 |

修理或更換出料控制器 |

出料輸送鏈下沉 |

抬高輸送鏈 |

復習題

1、裁剪過程分哪兩個階段?臨界狀態出現在什么時刻?斜刃裁剪的變形有什么特點?

2、試計算本廠需用裁剪機的剪切力(所有數據均由本廠實際生產的設備與材料等提供)。

3、裁剪機有哪些基本參數,如何確定?這些參數與裁剪質量有何聯系?

4、制桶常用的裁剪機由哪些主要部件組成?各起什么作用?

5、制桶裁剪常用的定位方式有幾種?各有什么特點,適用于何種場合?

6、磨邊機有哪些基本參數,如何確定? 這些參數與磨邊質量有何聯系?

7、磨邊砂輪安裝偏移角的設置有什么作用?

8、根據本廠送料滾輪及材料的實際應用數據計算咬入間距,并討論計算結果。

9、簡述制桶常用開卷機與轎平機的作用和基本結構。

10、剪磨工藝各參數是如何確定的,對后續工序有何影響?

11、提高剪磨精度常采用哪些方法?

12、剪磨生產中有哪些常見缺陷,怎樣產生的,如何改善?