制桶工藝學

第二章 剪磨

第二節 提高剪磨精度的方法

2.2.1 提離剪磨精度的重要性

剪磨加工的工藝精度直接影響鋼桶質量。它加工質量的優劣與其后續工序有相當密切的關系,主要表現在兩個方面。

一、裁剪加工精度超差

1、尺寸超差

大剪的橫向裁剪,尺寸超差將影響桶身坯的高度,會造成板邊尺寸超差,從而給卷邊帶來困難,小剪的縱向裁剪,尺寸超差將影響桶身直徑的大小,進而直接影響卷邊生產。

2、形狀超差

縱向兩對邊平行度超差,將出現桶身兩端直徑不等,即所謂“大小頭”,對角線誤差及橫向兩對邊平行度超差將造成桶身兩端口不平整。上述兩點都將直接影響卷邊加工。

二、磨邊加工精皮超差

磨邊主要是去除妨礙焊接的表面有害物質并使鋼板達到均勻一致的規定厚度,具體的是對磨邊寬度和厚度的工藝要求。如果磨邊寬度小于搭接寬度,則不利焊接的表面物質將嚴重影響焊接質量,如果厚度不均或未達到規定厚度,將造成焊接電阻的變化而影響縫焊。另外如果磨削面上出現燒焦,那么焊接后,磨焦處一般將造成焊接不良,必須人工補焊,該鋼桶一般只能降級使用。

綜上所述,剪磨加工精度直接影響制桶兩大關鍵工序焊接與卷邊的加工質量。因此,提高剪磨加工精度,使之達到工藝標準是減少次品和廢品的重要手段,是為后續工序順利再加工,保證鋼桶質量的基礎。

2.2.2 提離裁剪精度的方法

一、提高裁剪定位的精度

除去原材料本身的缺陷外,影響板材裁剪精度的最主要因素是裁剪定位。裁剪定位在裁剪機上的作用與沖床上的模具差不多,定位塊的制造、安裝精度直接關系到板材的裁剪精度。定位擋塊出了偏差,就象沖壓模具出了問題一樣,將裁剪出不合格的板材。因此,提高裁剪精度必須首先提高裁剪定位的精度。

1、提高定位機構的制造安裝精度

橫向定位的輸送鏈楔塊定位機構,其定位精度由輸送鏈和定位楔塊決定。輸送鏈要選用間隙小、鏈節長度偏差小的鏈條。左右兩條盡量同時更換,使其磨損量接近。兩對驅動鏈輪安裝時必須注意徑向平行度要求并齒形對齊,鏈輪軸與裁剪刀口的垂直度也必須符合要求。兩鏈條的張緊程度須相同,如有松緊也將影響定位精度。定位楔塊的制造要注意尺寸b及楔角α的要求,如圖2-38所示。尺寸b影響前后位置偏差,若左右兩楔塊尺寸不一致,會造成定位面與刀刃不垂直。楔角α是為保證板材在楔塊根部定位并在輸送過程中保持穩定而設置的。定位楔塊還須進行熱處理,應有必要的硬度和耐磨性能,以保證定位的準確度。

圖2-38 定位擋塊

前后定位的定位擋塊相對輸送機構是固定的,困此要確保安裝位置的準確和牢靠。安裝時不能單靠摩擦平面緊固,要有豎直端面固定。由于剪刀片的磨損及定位擋塊的磨損,定位擋塊的位置必須是可調節的,并定期檢查定位尺寸,一旦發現問題應及時調整。

2、提高定位的可靠性

在裁剪中,有時定位機構完全符合要求,但由于操作工人的疏忽也會造成裁剪不合格。這主要是鋼板還未完全緊靠定位擋塊就誤剪造成的。要提高定位的可靠性,可以實行自動控制,用電氣元件來代替人的眼睛。保證只有當兩個定位擋塊都被鋼板緊靠住的時候,才發出訊號命令執行機構開始裁剪。圖2-39所示為前定位自動裁剪的電氣控制原理圖。圖中用虛線將控制分成三部分。第I部分是控制裁剪機電動機的啟動和停止的,這與通常的電動機控制完全相同。第Ⅱ部分是控制自動裁剪的。當鋼板緊靠兩接線的定位塊,由鋼板本身作為導體使J2得電;常開觸頭閉合,又使C2得電;C2常開觸頭閉合,使DT3得電,電磁鐵吸合牽引裁剪離合器,裁剪機開始工作,隨上刀架下移,限位器XK動作,使常閉觸頭斷開, C2及DT3失電而復位,完成一次裁剪。如果鋼板沒完全靠上定位塊,這一系列動作均不會發生,從而保證了裁剪定位的可靠性。第Ⅲ部分是控制前定位擋塊伸縮運動的。隨XK動作,其常開觸頭閉合,使C3得電,C3常開觸頭閉合,又使DT4得電, 電磁鐵牽引定位擋塊下縮。此時裁剪已完成,鋼末由摩擦輸送帶送出。同時裁剪機上刀架復位,XK也復位,其常開觸頭斷開,DT4失電,定位擋塊伸出復位,準備為下一張鋼板定位。

圖2-39 自動裁剪電氣原理圖

ZK-自動空氣開關;1RD~5RD-熔斷器;BG1-4-二極管;

C1-3-交流接觸器;J2-直接繼電器;DT3-4-牽引電磁鐵;

AT-停止開關;AQ-啟動開關;BK-變壓器;BKC-直流穩壓源;

D-電動機;XK-限位器;JX-接線定位塊

在采用摩擦滾輪作為定位力的后定位中,有時還會出現前一張鋼板還未送出,而后一張鋼板卻已定位完畢。此時裁剪開始不但會造成前一張鋼板變成廢品,還會損害裁剪機。解決這個問題只須在裁剪機前再加一對光電傳感器與自動裁剪聯鎖。只有當前一張鋼板離開刀口時,裁剪機才能自動裁剪。這更進一步保證了自動定位裁剪的可靠性。

二、提高裁剪機及裁剪刃具的安裝精度

裁剪機本身的安裝精度,以及裁剪刃具剪刀片的安裝精度也是影響裁剪加工工藝精度的一個重要因素。裁剪機及剪刀片的安裝精度不但影響裁剪尺寸,而且還影響裁剪鋼板的形狀及裁剪口的質量。

1、裁剪機的安裝

裁剪機的安裝與裁剪加工精度關系最密切的是縱向雙邊裁剪。兩臺聯動的裁剪機本身的安裝稽度就直接決定了鋼板的縱向尺寸以及兩短邊之間的平行度。因此,在安裝時必須從設備基礎開始,每一步驟都嚴格檢測,發現誤差及時校正。檢測時不但要保證兩臺裁剪機下刀口之間的距離等于板材的所需長度,而且還要求兩個刀口互相平行并在同一水平面內。

此外,裁剪機的整體安裝,如基礎的牢固,定位的準確,水平、垂直度的校正也很重要,否則引起裁剪振動等也將影響加工精度。裁剪機一些重要部件,如離合器的離合可靠性,傳動齒輪與皮帶輪的運動平衡等等也須重視,否則會出現連剪、振動等故障,影響裁剪加工質量。

2、剪刀片的安裝

鋼板裁剪口的質量主要與剪刀片的安裝有關。安裝剪刀片時要注意保持剪切角和剪切前傾角,這要求墊片均勻并緊靠刀架鎖緊。因為制桶裁剪機中,這些參數大多由裁剪機本身決定,并不可調。而必須調整的是剪刃側向間隙,剪刃的側向間隙大小直接影響裁剪口毛刺的大小。剪刃側向間隙的大小使剪切時的受力狀況發生變化,當側向間隙由零逐漸增大時,受力狀況由單純的壓縮變為正常的剪切再變成單純的彎曲。因此間隙太小,將增大剪切抗力,剪刃磨損加劇,間隙太大,板材先彎曲,后被“拉”斷,不但增大剪切抗力,還會使裁剪口產生過大的毛刺。

此外,剪刀片本身鋒利與否也影響裁剪口的質量。常用刀鈍半徑來衡量刀片的鋒利程度。刀鈍半徑越大,刀就越鈍,裁剪時刀刃相對切入深度就增加,不能及時進入相對滑移階段。通俗地說,鋼板在這種情況下不是完全剪斷的,而是被“撕”斷的,因此必將產生較大的毛刺。

2.2.3 提高磨邊精度的方法

一、提高磨邊機的安裝精度

制桶磨邊采用一次成形的方法,即在高速旋轉的砂輪下,鋼板由輸送鏈帶動,一次通過磨削成形。因此,磨邊機本身的安裝精度就直接影響磨邊的加工精度。

磨邊機的4~12臺砂輪架必須對稱安裝,每一對對稱的砂輪架上,砂輪中心軸間的最小距離正好與板寬相等。砂輪軸與鋼板送進方向之間要有合適的偏移夾角。這樣既能保持磨削的穩定性,又能使鋼板送進方便,且左右對稱。在一定的砂輪進給量下,使磨邊達到工藝標準的要求。

制桶磨邊上下兩面均需磨削,一般采用先磨下面,再磨上面的次序進行。考慮磨削墊的因素,上下兩臺砂輪機不能靠得太近。如果距離太近,累積的磨削熱來不及散發,易損傷磨削表面。因此,在輸送許可的范囤內,盡量加大上下兩臺砂輪機之間的距離,使下面磨削后有一段冷卻散發磨削熱的行程,然后再接著磨削上面。這樣,對提高磨削面的質量是大有幫助的。

二、砂輪對磨邊精度的影響

制桶磨邊的刃具是砂輪,因比砂輪的選用和砂輪的修整都會影響磨邊加工的精度。

1、砂輪的選用

磨邊砂輪的選用是根據磨邊工藝的加工精度、加工目的以及制桶磨邊生產的特點來決定的。制桶磨邊與磨床加工的一般磨削相比,表面粗糙度要求不高,只要求有效地磨去妨礙焊接的有害物質而獲得光潔平整均勻適當厚度的焊接搭邊。但制桶磨邊是一次加工成形,故磨削量較大。又是流水線連續磨削,且沒有冷卻夜強制冷卻,故磨削熱又較高。鑒于上述情況,磨邊砂輪一般選用粗粒度、中硬度、疏松組織、陶瓷結合劑的剛玉類砂輪。

(1)粒度是指磨粒的粗細。而砂輪的粒度對于磨削表面粗糙度和磨削生產率有關。制桶磨邊一般采用粒度號為24、30、和36,屬較粗的粒度。

(2)砂輪的硬度是指結合劑粘合磨粒的牢固程度,也就是砂輪磨粒在外力的作用下脫落的難易程度。應注意不要把砂輪的硬度與磨粒自身的硬度混同起來。如果選用過軟的砂輪,磨粒還未充分發揮其切削作用,就過早脫落,造成砂輪磨損加快,并且還會影晌磨削面質量,經濟性也不好。如果選用過硬的砂輪,則磨粒不易脫落,自銳性很差,磨鈍后的磨粒與鋼板摩擦加大而造成鋼板燒傷和變形。因此,制桶磨邊一般選用中硬度,代號為Q(ZY2)的砂輪。

(3)砂輪組織的松緊會直接影響磨削加工的生產效率和表面質量。砂輪組織是指組成砂輪總體積的磨料、結合劑和氣孔三者的體積比例關系。砂輪組織較疏松,磨粒在砂輪圓周表面上的排列距離遠,磨粒之間的氣孔大,排屑方便、砂輪不易堵塞,因而磨削效率高。因而制桶磨邊一般采用較硫松組織的砂輪。

(4)結合劑是將磨粒粘結成各種砂輪的材料。結合劑的種類影響砂輪的硬度和強度。磨邊砂輪選用的陶瓷結合劑V(A)是目前最常用的一種結合劑。這種結合劑能耐熱, 可用于干磨,多孔性好,砂輪不易堵塞。因比較適用于制桶磨邊生產。

2、砂輪的修整

砂輪在磨削過程中,磨粒逐漸磨鈍而失去其切削能力。砂輪雖有自銳性,使它經常保持鋒利,但事實上有時并不理想。若繼續磨削,就會增加砂輪與鋼板之間的摩擦而發熱,磨削質量將顯著下降。這主要是由于磨粒鈍化、砂輪表面被堵塞和砂輪外形失真所致。所以必須用修整工具對砂輪工作表面進行修整,將磨鈍部分修去一層砂粒,使砂輪的工作表面露出新的鋒利磨粒,才能恢復原來的切削能力,獲得好的磨削表面質量。

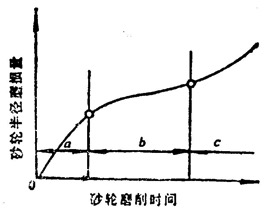

新砂輪在剛開始磨削的一段時間內磨損較快,以后逐漸趨于平穩,但再經一段時間的磨削后,磨粒磨損又加快,迅速鈍化。砂輪磨損的三個階段如圖2-40所示,a為初期磨損,b為正常磨損,c為后期磨損。修整砂輪最理想是在b的后階段,此時,砂輪尚未全部失去切削能力,只需修去較少的砂層,就能恢復砂輪的磨削能力,從而提高了砂輪的使用壽命。如果磨損至c階段時,砂輪已無切削能力,再修整時耍修去很厚一層砂層才能恢復切削能力,因而降低了砂輪的使用壽命,這是很不經濟的。因此應該根據磨削情況,隨時注意掌握修整時間,不要使砂輪到了完全鈍化后再修整。這樣做既不合算,又會影響磨邊的表面質量。磨邊砂輪的修整一般采用圓盤齒形修整片進行修整。

圖2-40 砂輪磨損三階段

由于制桶剪磨工序是流水線生產,如果一個砂輪要修整,就必須使整條流水線都停止運行。所以,一般來說只要砂輪選擇恰當,而砂輪本身也符合質量要求,磨邊砂輪通常不需修整而使用到不能再用的時候,才進行更換。但是如果遇到特殊情況,如砂輪質量有問題或是鋼板材質有變化,一旦出現了鈍化現象,那么還是需要進行修整后再投入生產。“磨刀不誤工”講的就是這個道理。否則不但影響生產效率,而且還將嚴重影響磨邊的表面質量。

三、及時適量調整磨削進給量

制桶磨邊中,對磨削加工精度的影晌役有比磨削進給量更直接的了。磨削進給量直接決定了磨邊的寬度和厚度,而且也影響磨削表面的質量。磨邊的磨削進給量從理論上講應是衡定的,但由子砂輪的磨損,進給量會逐漸變小,此時,必須增大進給,及時調整。在磨邊設備正常運行的狀態下,常用磨邊寬度來衡量磨削進給量的大小。當磨邊寬度變窄,接近尺寸公差許可范圍的下限時,即接近最小極限尺寸時,必須增加進給量。當磨邊寬度尺寸接近最大極限尺寸時,必須停止調節。如果一次增加過大,不但寬度厚度尺寸均會超差,而且還可能燒壞磨削表面。因此必須及時適量地調整磨削進給量,勤檢測、勤調整,使進給量始終在許可范圍內作動態地變化,以保證磨邊工藝的加工精度。