|

制桶工(中級技能培訓教程)

第一章 常用制桶設備和操作技術

第七節 桶口件成形

鋼桶生產中,桶口件是閉口鋼桶必不可少的配套件。桶口件的壞料由沖壓加工完成,而桶口件成形,包括車削、攻絲、滾軋以及焊接則由制桶生產特有的桶口件成形加工承擔。

桶口件成形加工工藝中,車削和攻絲屬于金屬切削加工,而滾軋則屬于無金屬切削加工,它們所用的設備和操作技術均不相同。而焊接一般采用多頭點焊工藝,其所用設備和操作技術與桶身焊接的點焊機沒有多大差別,故在此就不贅述,可參閱本章第二節有關內容。

桶口件成形的常用設備有專用車削機床、攻絲機和滾絲機。本節著重介紹這三臺專用制桶設備。

另外,在桶口件成形的批量生產中,機動工時很短,而工件毛坯的搬運,上、下料又是十分繁重而費時。因此為了提高生產率、降低成本以及減輕勞動強度,保證安全生產,采用自動上、下料裝置,成為十分需要的。一般的桶口件成形設備都配有上、下料裝置,成為主機的一種輔助設備。從而實現了桶口件成形生產的單機自動化。

1.7.1 桶口件成形設備的基本結構和傳動系統

一、專用車削機床

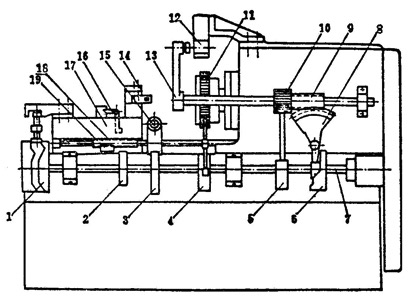

桶口件成形加工的專用車削機床是將螺圈坯料切削成形以供攻絲加工用。螺圈的車削加工僅僅是擴孔,又稱“擴孔機”。專用車削機床的結構示意圖如圖1-79所示。機床的動作均由安裝在分配軸的上各個凸輪控制。

圖1-79 專用車削機床結構

1-凸輪控制溜板縱向快速移動;2-凸輪推動半螺母19與絲桿18接合;

3-凸化控制刀架14橫向切入;4-凸輪控制主軸夾頭11及接料斗12升降;

5、6-凸輪控制機械手13自動上料

機床的傳動系統如圖1-80所示。電動機的動力通過皮帶分兩路傳遞:一路由帶傳動主軸轉動,經兩級齒輪減速傳遞給絲桿18;另路經帶傳動和減速箱驅動分配軸7,帶動控制凸輪轉動。

圖1-80 專用車削機床傳動系統

1、2、3、4、5、6-凸輪;7-分配軸;8-扇齒塊;9-齒條;

10-齒輪;11-齒圈;13-機械手;14-刀架;15-杠桿機構;

16-鎖緊機構;17-溜板;18-絲桿;19-半螺母

機床的工作循環如下。

1、自動上料

凸輪5通過齒輪10帶動機械手13回轉;同時凸輪6通過扇形齒塊8及齒條9帶動機械手作軸向移動。靠兩個凸輪輪廓曲線的配合,完成下列動作:

機械手13軸向移動,從料槽12抓起工件→機械手回轉至主軸處→機械手軸向移動,將工件裝入主軸夾頭11中→機械手軸向移動退出→機械手回轉復位。

圖1-81所示為機械手在主軸上的外觀圖。

圖1-81 自動上料機械手

2、夾緊和松開

由凸輪4通過杠桿機構、齒條以及主軸夾頭外面的齒圈11帶動夾頭外圈回轉,完成夾緊或松開工件的動作。

3、縱向快進和快退

曲凸輪1通過杠桿機構帶動溜板17實現這個動作。

4、車削縱向進給運動

由凸輪2通過杠桿機構向上推動半螺母19使之與絲軒18接合,并由鎖緊機構16將半螺母19鎖住。直到車削行程終點,由固定擋塊將鎖緊機構撞開,半螺母落下與絲桿脫開。然后由凸輪1控制溜板快速回移復位。

二、攻絲機

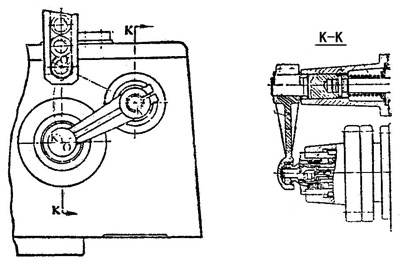

專用車削機將螺圈車削成形后由攻絲機切削內螺紋。目前在大批量生產桶口件的制桶廠一般采用多工位專用攻絲機,這兒介紹一種六工位專用攻絲機。

攻絲機的基本結構如圖1-82所示。在機床分配軸上安裝著六個凸輪,以相位差60°安裝,以利于減輕機床負載。這些凸輪控制每個工位的快換夾頭快進、工進、快退。

圖1-82 攻絲機基本結構

4-蝸桿;5-大皮帶輪;6-蝸輪;7、8-錐齒輪;

9、10、11-蝸輪蝸桿減速箱;12-分配軸;14-齒輪

攻絲機的傳動系統如圖1-83所示。電動機通過帶傳動和蝸輪蝸桿傳動將動力傳遞給輪軸,然后分成兩路:一路經錐齒輪及一對蝸輪蝸桿傳動驅動分配軸轉動;另一路經齒輪傳動帶動六個攻絲桿工作。

圖1-83 攻絲機傳動系統

1-電動機;2-小皮帶輪;3-三角皮帶;4-蝸桿;5-大皮帶輪;

6-蝸輪;7、8-錐齒輪;9-蝸桿;10-軸;11-蝸輪;

12-分配軸;13-主軸;14-齒輪

機床的工作循環是:

經多次循環,待快換夾頭上有數十個螺圈后,由人工快換夾頭下料。

三、滾絲機

滾絲機是桶塞外螺紋加工專用機床。桶塞采用螺旋模(俗稱“滾絲輪”)滾壓加工,滾絲機就是采用這種加工方法的專用制桶設備。

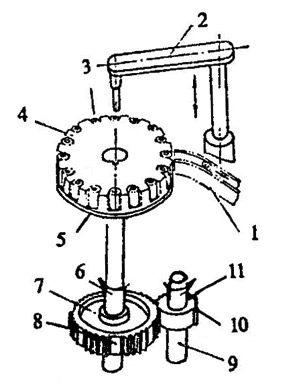

滾絲機的基本結構如圖1-84所示。在機床的分配軸8上安裝著凸輪5,以控制滾輪3的徑向進給。大、小滾輪傳動采用了萬向聯軸節,雖然不能絕對嚴格保證同步,但影響是微乎其微的。

圖1-84 滾絲機基本結構

滾絲機的傳動系統如圖1-85所示。電動機的動力通過帶傳動帶動小滾輪軸轉動。小滾輪軸經齒輪傳動帶動大滾輪軸轉動。大滾輪軸再經齒輪傳動驅動分配軸轉動。大、小滾輪軸分別由萬向聯軸節驅動大、小滾輪轉動;分配軸帶動軸上凸輪轉動控制大滾輪的徑向進給運動。

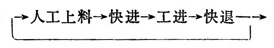

機床工作循環是:

人工上料(將桶塞毛坯套在小滾輪上)→按動操縱桿,離合器結合→大、小滾輪轉動,大滾輪徑向進給→滾壓螺紋→大滾輪徑向退出復位→手掀操縱桿,離合器脫開→人工下料。

圖1-85 滾絲機傳動系統

2-小滾絲輪;3-大滾絲輪;4-過渡輪;5-凸輪;6-軸;7-聯軸器;

8-軸;9、10、11、12、13-齒輪;14-軸;15-大皮帶輪;

16-離合器;17-電動機;18-小皮帶輪;19、20-齒輪;21-軸;

22-齒輪;23-萬向聯軸器;24-軸

四、全自動點焊機的自動上料裝置

有關點焊機本身的結構性能已在本章第二節討論過了,不再贅述。本節著重介紹的是桶塞扳口點焊機的自動上料,專用分度與夾持裝置。

圖1-86所示是TM27×2桶塞全自動點焊機的示意圖。

圖1-86 TM27×2桶塞全自動點焊機

1-轉盤式上料裝置;2-桶塞輸料槽;3-轉筒滑槽上料裝置;4-滑槽;

5-換向裝置;6-壓入裝置;7-分度轉盤及夾持;8-點焊機

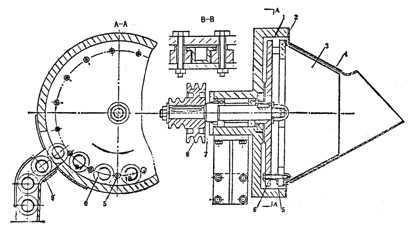

轉盤式上料裝置是供桶塞上料用的。如圖1-87所示。桶塞大量倒入料斗后進入轉筒,一部分桶塞進入圓環和圓盤之間。利用與桶塞形狀相當的柱套,使只有開口定向正確的工件才能落入轉動著的圓環和圓盤的縫隙中去(見B-B剖面)并被帶出型孔進入儲料槽。其余被剔除,隨轉筒轉動翻滾,直至開口定向正確落入帶出為止。圓盤由軸和皮帶輪帶動旋轉。

圖1-87 轉盤式上料裝置

1-圓盤;2-圓環;3-轉筒;4-料斗;5-柱套;6-桶塞;7-軸;

8-皮帶輪;9-儲料槽

轉筒滑槽式上料裝置是供桶塞扳口上料用的。如圖1-88所示。當大批扳口倒入料斗后,扳口被取料板由轉筒底部帶到高處,散落在定向滑槽上,定向正確的扳口可以沿定向槽進入輸料槽。定向不正確的就是落在滑槽上也將給棘輪剔除器剔除井叉落入轉筒底部。轉筒滑糟式上料裝置送出一個個方向相同的扳口,但其方向正好與工作位置相反,所以它必須再在滑槽中由換向機構換向。然后與轉盤式上料裝置送出的定向正確的桶塞會合,送進壓入裝置。扳口自動壓入桶塞,進入分度轉盤與夾持裝置。

圖1-88 轉筒滑槽式上料裝置

1-取料板;2-轉筒;3-板口;4-定向滑槽;5-棘輪剔除器;6-振動器

圖1-89所示是專用分度轉盤與夾持裝置的基本結構。當傳動軸連續轉動時,由一對不完全齒輪轉換為分度轉盤的間歇轉動。在暫停期間,點焊機工作,然后轉盤又轉過一定角度正好將下一個待加工的桶塞送入工位。

圖1-89 專用分度轉盤與夾持裝置

1-滑槽;2-點焊機;3-工件;4-轉盤;5-轉盤底座;

6-分度盤軸;7-不完全大齒輪;8-鎖止弧;9-傳動軸;

10-鎖止弧;11-不完全小齒輪

專用分度轉盤的傳動系統如圖1-90所示。電動機動力由帶傳動和減速箱傳遞給鏈輪,經鏈傳動由離合器驅動傳動軸轉動。由一對不完全齒輪控制分度轉盤作確定的間歇旋轉。

圖1-90 專用分度轉盤的傳動系統

3、4-底盤和轉盤;7、11-不完全齒輪;12、13-鏈輪;

14-減速箱;15-大皮帶輪;16-小皮帶輪;17-電動機

|