|

制桶工(中級技能培訓教程)

第一章 常用制桶設備和操作技術

第六節 沖壓

1.6.2 沖壓自動化

在制桶生產中,沖壓工藝被廣泛應用,因頁實現沖壓自動化就成為十分重要而且十分迫切的任務。沖壓自動化為制桶流水線生產自動化程度的提高打下了良好的基礎。

一、普通沖床的自動沖壓

在一臺普通沖床的沖壓過程中,應用上述一整套自動進出料裝置,實現自動進料,自動出件,而且沖床又能連續工作。這就基本實現了普通沖床的自動化沖壓。

目前,在鋼桶頂底蓋沖壓和螺圈坯料沖壓中,一般都采用了普通沖床的自動化沖壓。在鋼桶頂底蓋生產中采用雙邊輥式進出料的連續自動沖壓;在螺圈坯料生產中采用單邊輥式進出料的連續自動沖壓。而在桶塞坯料沖壓中則采用另一類自動沖壓——多工位自動沖壓。

二、多工位自動沖壓

多工位自動沖壓,顧名思義,就是將多個沖壓模安裝在一臺沖床上,再加上二套進出件裝置,即工件輸送裝置,實現多工位的連續自動沖壓。輸送裝置一般采用夾板式機構,由沖床直接驅動。離合器也經改裝成能在滑塊下行中途停車,以便隨時處理問題。沖床滑塊和工作臺面也要附加裝置并有導軌導向,以保證動作平穩。

1、TM27×2 桶塞四工位自動沖壓

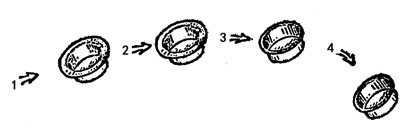

桶塞坯料的沖壓需四個工位沖壓成形,其工藝流程如圖1-74所示:落料拉伸→整形→切邊→整邊。

圖1-74 桶塞壞料沖壓工藝流程

1-落料拉伸;2-整形;3-切邊;4-整邊

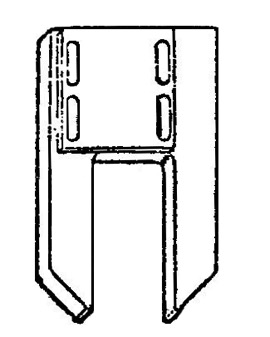

普通沖床經改裝后的多工位沖床如圖1-75所示。電動機的動力通過帶傳動和齒輪傳動減速后由離合器傳遞給曲軸。曲軸除通過連桿使滑抉進行沖壓外,還通過環形凸輪控制自動輸送動作。凸輪帶動裝有滾輪的杠桿上下運動,驅動扇形齒輪作往復轉動。扇形齒輪帶動夾板作左右橫向運動,實現工件的輸送。抓取器的張開和鉗夾,靠固定在滑塊兩側的斜楔來完成。

圖1-75 多工位沖床

1-電動機;2-小皮帶輪;3-大皮帶輪;4-小齒輪;5-大齒輪

6-離合器;7-曲軸;8-環形凸輪;9-杠桿;10-扇形齒輪;11-滑輪;

12-斜楔;13-抓取器;14-撐簧;15-滾輪;16-工作臺;17-夾板

斜楔的形狀如圖1-76所示,當滑塊下移,斜楔運動到兩夾板中間,使夾板向兩邊移動,抓取器張開,當滑塊上移,斜楔退出夾板,兩夾板在彈簧的作用下夾緊工件。輸送機構和抓取器的協調配合就可實現多工位的自功送進動作。其過程如圖1-77所示。當一次沖壓完畢,斜楔上移,夾板在彈簧作用下夾緊,抓取器鉗夾住工件。此時,由凸輪控制正好使夾板在扇形齒輪、齒條的驅動下向前運送。將工件送到下一個工位時,沖床已開始下一次沖壓,斜楔下移,張開夾板。夾板在張開狀態下由凸輪控制又在扇形齒輪、齒條的驅動下向后運動,同時,沖床完成沖壓動作。在沖壓完畢時,夾板正好復位,抓取器已都在原來位置張開待命。整個過程動作的周期循環可參考圖1-77b的送料周期循環圖。

圖1-76 斜楔的形狀

圖1-77 多工位沖壓送料過程

1-凸輪;2-拉桿;3-轉臂;4-軸;5-扇形齒輪;6-齒條;

7-滑塊;8-連接板;9-夾板;10-滑塊;11-斜楔;12-滑輪;

13-彈簧;14-抓取器;15-工件

2、TM60×2 桶塞三工位自動沖壓

TM60×2 桶塞坯料沖壓可以省去整形這一工位,所以只需三個工位。它的沖壓與TM27×2 桶塞區別在于采用卷料生產,所以必須再加上卷料的開卷和自動送料裝置。其余工作原理完全相同。TM60×2 桶塞三工位自動沖壓輸送裝置如圖1-78所示。

圖1-78 TM60×2桶塞三工位自動沖壓輸送裝置

1-輥軸;2-齒輪;3-超越離合器;4-連桿;5-擺桿;6-彈簧;

7-齒條;8-槽鋼托架;9-斜齒輪;10-推料板;11-導軌;12-齒條;

13-大齒輪;14-連桿;15-偏心輪;16-滑輪;17-斜楔;18-抓取器

|