|

制桶工(中級技能培訓教程)

第一章 常用制桶設備和操作技術

第三節 桶身整形

1.3.3 桶身整形的工藝要求和操作技術

一、扳邊

1、扳邊工藝要求

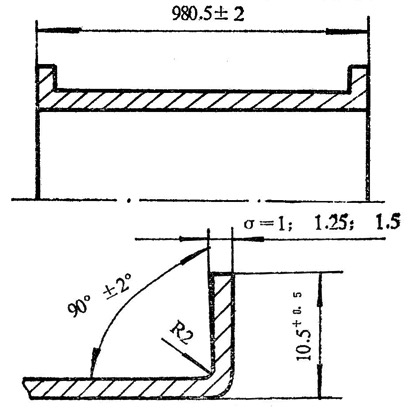

五層平卷邊鋼桶的扳邊工藝對尺寸的要求如圖1-42所示。七層圓卷邊鋼桶的扳邊尺寸為翻邊寬17.5±0.5mm。其中凸緣寬度必須保證,這直接影響卷邊質量。另外扳邊還要求扳邊角度要保持平直,扳邊表面要光滑平整。

圖1-42 扳邊工藝尺寸

2、扳邊操作

桶身整形的操作由于自動化程度高,操作本身就十分簡單。但是,正因為自動化程度高,一旦出現問題就會影響一大批。所以必須高度集中思想,密切注意出現的各種問題。對扳邊操作來說要注意以下幾點。

①扳邊尺寸兩端不等。這主要是定位擋板出偏差或是兩端下滾輪位置不對造成的。此時,需要調整定位擋板或移動拖板作軸向調整。另外鋼板裁剪對角線偏差超差也會引起這個問題,這就需要剔除不合要求的桶身并及時反映情況。

②板邊凸緣不平,出現波紋形狀。這主要是由于扳邊主滾輪的位置不當或上滾輪的拉緊鉤斷裂造成的。此時需要重新調整板邊上滾輪的徑向和軸向位置或重新配置拉緊鉤。

③扳邊角度不符合要求。這主要是由于上滾輪安裝不緊或滾輪磨損太大造成的。此時需要重新緊固上滾輪,調整其軸向位置或更換已磨損的滾輪。另外,鋼板材料硬度太硬也會引起上述問題,這就需剔出不合要求的桶身并及時報告解決。

二、波紋

1、波紋工藝要求

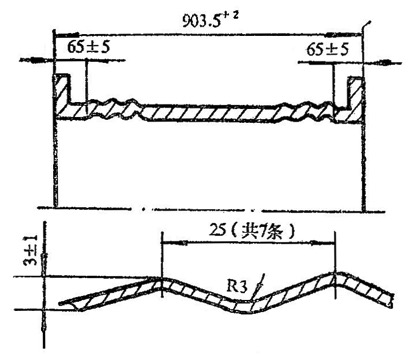

波紋工藝對尺寸的要求如圖1-43所示。波紋的高度、間距、條數直接影響鋼桶的剛度,容積以及其他物理性能和外觀。波紋還要求紋理清晰、無亂紋。

圖1-43 波紋工藝尺寸

2、波紋操作

波紋操作要注意以下幾個問題。

①波紋工藝尺寸不符合要求。主要是由于上、下滾輪的錯位或滾輪軸向位置不對造成的。此時,需要調整上、下滾輪位置。工作時,保證上、下滾輪的波紋對正對齊。

②波紋深度不夠。主要是上滾輪與下滾輪的徑向距離太大引起的。這時需要作上滾輪軸的安裝拖板在垂直方向的調整,以保證足夠的深度。

③波紋在桶身上的位置偏移。這主要是由于定位擋板位置不對或滾輪軸向位置不對造成的。只要適當調整定位擋扳位置或滾輪的軸向位置就能解決這個問題。

三、漲筋

1、漲筋工藝要求

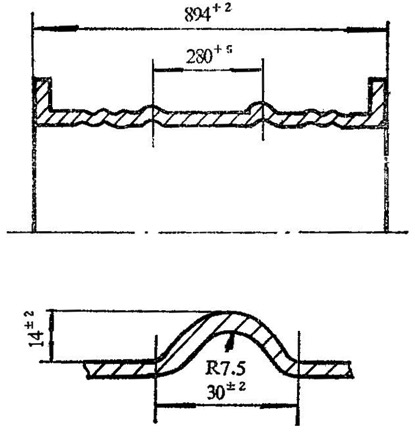

漲筋工藝對尺寸的要求如圖1-44所示.環筋的高度、跨距〈兩環筋的中心距〉影響鋼桶的剛度、容積和外觀,對運輸時的滾動也起著重要作用。另外,要求環筋與鋼桶軸線垂直,兩條環筋以中心平面對稱。環筋圓孤表面要求光滑。

圖1-44 漲筋工藝尺寸

2、漲筋操作

漲筋機與前兩臺設備相比,控制環節多,因而操作也較復雜。一般三機聯動操作工人的工作位置也設在靠近漲筋機的地方。漲筋機的操作除了漲筋本身外,還需要注意送料架的前后運動。在操作時要注意以下幾個問題。

①漲筋節拍慢。主要是送料架氣缸速度太慢或是控制閥和氣缸活塞磨損造成的。這時需要調整氣缸速度或更換氣閥和氣缸活塞,使漲筋節拍與扳邊、披紋合拍。

②一次漲筋完畢后,還未完全退出,又連續漲筋一次。這種現象俗稱之為“連環車”。造成這種誤動作的主要原因是漲筋機的定位擋塊出現誤差。漲筋機的定位擋塊有二個作用,一是定位,二是用行程開關兼管離合器的離合動作。出現“連環車”現象就是定位塊上行程開關在桶身退出時未及時發出電訊號,控制離合器分離所致。因此這時必須調整定位裝置,撿查行程開關動作是否正常。

③漲筋工藝尺寸不符合要求。這主要是由于楔形塊位置不對或推進主軸到位不準造成的。此時需要調整楔形塊位置,甚至檢修整個漲筋機頭,調整曲軸與推進主軸的聯接位置等才能解決。

復習題

1、在制桶生產中哪幾個工位的操作屬桶身整形?它們的目的是什么?半成品質量對后續工序有何影響?

2、扳邊機與波紋機的傳動系統有哪些相同處和不同處?設備調整又有哪些不同?

3、三機聯動是如何協調合拍的?

4、三機聯動的控制中采用了哪些控制元件?最易磨損的是什么元件?

5、進行桶身整形操作時,經常發生哪些問題?如何解決?

|