|

《包裝設計制作工藝與檢測技術標準實用手冊》

第七篇 包裝性能測試

第二章 包裝容器測試

第四節 玻璃包裝容器性能測試

(三)耐熱沖擊強度測試

玻璃容器的使用條件因內容物的不同而有較大差異。如裝瓶時高溫棄填、高溫殺菌、驟然冷卻、冷藏保存等等,都要求玻璃容器應具有取受突變溫度的能力,即玻璃容器的耐熱沖擊能力。

由于玻璃容器形狀各異,其壁厚及其分布各不相同,就決定了同一材料的玻璃容器承受熱沖擊能力也不完全相同。

1.試驗原理

玻璃容器耐熱沖擊強度破壞源于熱應力強度破壞。從熱應力觀點看,玻璃容器的壁厚值愈小愈好,壁厚變化量愈小愈好。在經受不同冷、熱介質時,容器壁較厚的地方產生的溫差較大,而導致較大熱應力產生。而壁厚變化突出的部位,熱應力分布就不均勻,其對溫度的變化就更為敏感。

2.試驗裝置

玻璃容器耐熱沖擊強度測試的試驗裝置如圖7-2-33所示。

圖7-2-33 耐熱沖擊試驗裝置

1—啟動開動;2—計時器;3—馬達;4—試樣筐;

5—冷水槽;6—熱水槽 7.鏈條 8.支架

(1)試樣筐是由金屬絲或穿孔的鋁板制成,其結構應使瓶間隔在2cm以上,且不影響水與空氣在瓶間的自由通過。為防止樣品相互間及樣品與筐間碰傷,試樣筐的表面可涂敷耐溫度沖擊的塑性涂層。

(2)測試裝置中有冷、熱兩個水槽,并有能控制載瓶試樣筐浸入水槽和將其在冷、熱水槽間轉換的自動定時裝置。

(3)溫度控制裝置可使水槽中的水溫值保持在所需溫度值上,并使水溫誤差值不大于±1.1℃。

(4)水槽的容量應不低于被測容器容量值的8.5倍;槽中水能充分浸沒整個容器,且水位高于試樣瓶5cm以上。

3.試驗方法

根據測試目的不同,具有三種測試方法,即合格測試法、逐級測試法和全部測試法。具體內容請參閱GB4575—84。

(1)合格測試法。先將試樣瓶在一定的溫、濕度條件下放置30min以上;調節冷水槽溫度至25±1℃,熱水槽溫度為冷水槽的溫度加上規定的受試溫差;將試樣瓶浸入熱水槽中,使瓶中充滿熱水,浸泡5min;再將盛滿熱水的試樣瓶在10±1s的時間內轉入冷水槽中,浸泡30s后取出樣瓶逐個檢查破壞情況,以受試溫差、破裂數量和破裂百分數表示。

這一方法適合于連續生產玻璃容器的廠家做常規的試樣測試。

(2)遞增性試驗。按合格性試驗的步驟,以每次增加5℃的間隔逐級提高受試溫度差,直至樣瓶的破損率達到預定的百分比時,即可停止試驗。

(3)破壞性測試法。這種試驗方法作為遞增性測試法的一種強化方式,即將遞增性試驗繼續進行,直至所有樣瓶全部破損為止。以每次試驗的溫度表示試驗結果。

(四)抗垂直載荷強度測試

當玻璃瓶開蓋時及堆碼時均承受垂直載荷的作用。普通瓶的垂直載荷強度高達400~5000N,開蓋時的負荷約為1000~2000N。

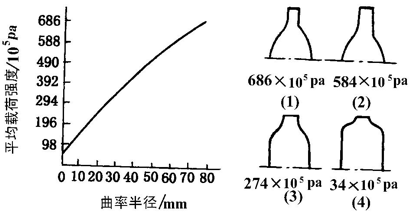

在垂直負荷的作用下,通常在瓶肩部外表面產生最大拉應力,且垂直載荷強度隨瓶肩形狀的變化而改變如圖7-2-34所示。

圖7-2-34 瓶肩部形狀與垂直載荷強度的關系

在圖中的四種肩形中,第一種瓶的垂直載荷強度是第四種瓶的十幾倍。說明肩形對垂直載荷的影響很大。

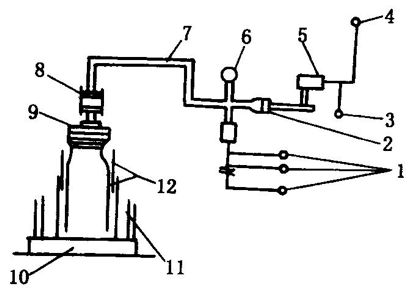

垂直載荷強度測試的試驗裝置如圖7-2-35所示。

圖7-2-35 垂直載荷試驗裝置

1—壓力指示燈;2—汽缸;3—定時器;4—啟動開關;5—電機;6—壓力計

7—管路;8—加壓汽缸;9—加壓頭;10—平臺;11—擋板;12—護板

試驗方法是將試樣瓶夾在平臺和汽缸間,由汽缸對瓶加壓,測出瓶體發生破損時的載荷值。試驗時應注意安裝樹脂擋板,以免瓶體破碎傷人,且加載時要均勻地加到整個瓶身上。

除瓶肩形狀外,垂直載荷強度還與瓶口尺寸、瓶蓋種類、密封方法及內容物種類有密切關系。如口徑越大,壓蓋時所需的壓力也就越大,形成垂直載荷破損的可能性也越大。

(五)水沖強度測試

水沖強度又稱水錘強度,是由水沖效應引起的破損。水沖效應通常在以熱裝形式充填的瓶體上發生,瓶內盛裝密度較大的內容物時,發生碰撞就會產生水沖效應。

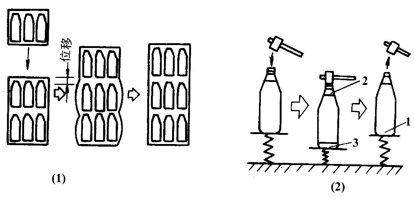

1.水沖效應形成原理

如圖7-2-36(1)所示,裝有玻璃容器的紙箱跌落在堆碼的瓦楞紙箱上時,所產生的碰撞使下層紙箱內的玻璃容器突然下移,雖然位移很小,但由于容器的內容物懸空,致使容器與內容物之間產生空穴,容器內的上部同時受到壓縮,這一壓縮力又傳遞給內容物,并通過它沖擊整個容器,在容器底部區域形成高壓。水沖現象的模擬可參見圖7-2-36(2)。

圖7-2-36 水沖效應的形成及現象模擬

1—內壓;2—受壓縮區域;3—形成空穴

2.試驗方法

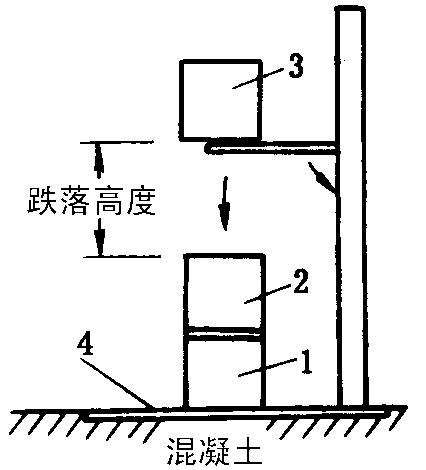

將被測玻璃容器按規定進行充填、包裝。如圖7-2-37所示,從30~40cm高度使其向下跌落,只要有一個容器因水沖效應發生破損,則此跌落高度值即為水沖強度的臨界跌落高度。

圖7-2-37 水沖試驗方法

1—下部假箱體;2—被測箱體;3—上部假箱體;4—20mm鋼板

返回目錄頁

|