|

《包裝設計制作工藝與檢測技術標準實用手冊》

第七篇 包裝性能測試

第二章 包裝容器測試

第二節 塑料包裝容器性能測試

塑料包裝容器具有質量輕、強度高、韌性好、耐腐蝕、易于加工成型和便于批量生產等優點,使其在包裝工業中的應用極為廣泛。但是,大多數塑料包裝容器也存在著一些缺點,如耐熱性差;容器表面硬度低,易于磨損或劃破;在光、氧或熱作用下,易產生降解、變脆、性能降低等老化現象;同時,用于食品包裝的塑料容器尚存在不同程度的衛生安全性問題。

為保證包裝質量,需要對塑料包裝容器進行相關的性能測試,如表7-2-8所示。

表7-2-8塑料容器性能測試

種類

|

內容

|

力學性能測試

|

包括靜態性能測試和動態性能測試

|

阻隔性能測試

|

包括透氣性、透濕性和透光性的測試

|

耐受性能測試

|

包括耐藥性、耐油性、耐候性等方面的測試

|

安全衛生性能測試

|

|

塑料容器性能測試內容既不同于塑料材料的測試方法,又與其有著密切的聯系,并且塑料容器的測試方法與標準因構成容器的材料、容器的形狀、內裝物的種類和使用要求等而有較大差異。本節主要介紹幾種常用塑料容器的性能測試方法。

一、吹塑成型塑料容器性能測試

吹塑成型容器的應用范圍非常廣泛,它以各種應用形式出現在食品、醫藥、化工等產品包裝中,其測試內容隨容器的種類、用途及構成的材料與形狀有不同的方法和不同的要求。

(一)吹塑容器的外形質量檢測

吹塑容器的外觀要求和外形質量檢測內容可分別參見表7-2-9和表7-2-10所示。

表7-2-9吹塑容器的外觀要求

項目

|

技術要求

|

表面

|

外壁光滑平整,無油污

|

氣泡

|

不準有

|

黑色雜質

|

容器各面長度大于1mm的不準有,長度不大于1mm的不多于2個,且分散分布,不得穿透容器壁面

|

晶點僵塊

|

容器各面長度大于3mm的不準有,長度為1~3mm的不多于2個,且分散分布,長度小于1mm的不計

|

表7-2-10 吹塑容器的外形質量檢測

種類

|

方法和要求

|

計算公式

|

容量偏差

|

在容器中灌裝水,利用水溫和水密度修正系數修正后,計算出容器的實際容量。計算要求精確到1%

|

P=(V1-V2)/Q2×100%

式中 P——容量偏差,%

V1——實際體積,L

V2——公稱容體積,L

|

質量偏差

|

利用通用衡器進行稱量后,計算出質量偏差,并將計算精度精確到1%。質量在0.5kg以下的容器使用感量1g的通用衡器稱量;反之,用感量為5g的衡器稱量

|

q=(m1-m2)/m2×100%

式中 q——質量偏差,%

m1——容器實際質量,g

m2——公稱質量,g

|

尺寸偏差

|

采用精度為0.5mm的通用量具對容器進行測量,容器的垂直投影尺寸為其外徑尺寸(不含提手部分);水平投影最大尺寸為其高度尺寸,計算其與設計尺寸之差,并要求精度為1mm

|

|

外觀檢測

|

用目測法觀察自然光線下容器表面有無氣泡,黑色雜質等,并對黑色雜質等采用精度為0.5mm的量具測量,檢測其是否符合技術要求

|

|

厚度均勻性

|

對稱部位壁厚比以容量截面上連接塑模接縫的中線或與其相垂直的中線為對稱軸,在該面任意選取不在同一側的對稱點,利用游標卡尺(精度為0.02mm)作壁厚測量,并計算結果,要求準確到0.1mm

|

n=δ1/δ2

式中 n——對稱部位壁厚比

δ1——較厚處壁厚,mm

δ2——較薄處壁厚,mm

|

壁面厚度

|

選容器最薄處剖開,利用測厚儀等儀器測量其最小最度,要求精確到0.1mm

|

|

(二)吹塑容器的物理性能檢測

吹塑容器的物理性能檢測包括有跌落強度試驗、耐壓強度試驗、密封試驗和懸吊試驗等內容,其物理性能要求可參見表7-2-11。

表7-2-11吹塑容器物理性能要求

項目

|

技術要求

|

跌落強度

|

不破不漏,允許局部變形拉抻

|

耐壓強度

|

不破不漏

|

密封試驗

|

不滲漏

|

懸吊試驗

|

變形量不超過允許值

|

1.容器的跌落強度測試

吹塑容器根據包裝要求分別進行常溫跌落試驗或低溫跌落試驗。

(1)常溫跌落試驗。在試驗容器中按公稱容量注入水溫為(20±5)℃的水,將蓋擰緊后,將其放在跌落試驗機上,使試驗容器底面朝下并與剛性水平面平行。按需要的高度升起試驗機,并從該高度自由墜落。對同一試樣連續跌落三次后加以檢查。不同體積的試樣與跌落高度值的關系見表7-2-12所示。

表7-2-12容器體積與跌落試驗高度

容器體積/L

|

1~50

|

60~100

|

120~200

|

跌落高度/m

|

1.2

|

1.0

|

0.8

|

(2)低溫跌落試驗。按公稱容量注入密度為1.2g/cm3的鹽水,將容器蓋擰緊,在(-10±2)℃環境中放置24h,然后將其放置到跌落試驗機上,使試樣底面朝下并與剛性水平面平行,并從所規定的高度自由墜落。對同一試樣連續跌落三次后,檢查其有無破損或內裝物有無泄漏。

2.容器的耐壓強度試驗

容器的耐壓強度試驗包括靜態耐壓強度試驗(即堆碼試驗)和動態耐壓強度試驗(即耐壓縮強度試驗)兩種。

(1)堆碼試驗。將試樣容器按公稱容量灌滿水,擰緊蓋,并分別堆碼3只高,四周無依靠,在常溫條件下放置40h后,檢查試樣有無變形或泄漏現象。

(2)耐壓縮強度試驗。在室溫條件下,將試樣按公稱容量注入水,并將蓋擰緊,口部朝上放置于壓力試驗機的兩平行壓板中間,以(10±3)mm/min的速度均勻施加載荷至1000N為止,保壓5min,結束后檢查容器有無變形且內裝物有無泄漏現象。

3.密封試驗

在常溫條件下,將試樣按公稱容量注滿水并擰緊蓋,小口徑容器試樣橫放于水平地面上(容器封口接近地面),4h后進行檢查;大口徑容器試樣則在(120±10)s內,并在左右傾斜45°的范圍內,以均勻的速度往復搖動20次,檢查試樣有無泄漏現象。

密封試驗的另一種測試方法是在常溫下,用適當的方法將1960Pa的壓縮空氣壓入容器內,并將其浸泡在水中或涂以肥皂水,檢查是否有泄漏現象。

4.懸吊試驗

懸吊試驗是針對容器提手部分進行強度測試。

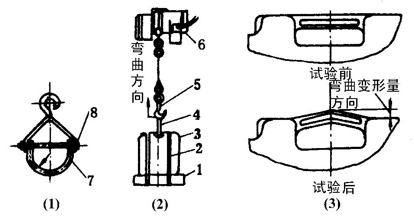

懸吊裝置是由直徑為8~12mm,曲率半徑為Φ40mm的U型金屬懸吊器構成,如圖7-2-20(1)所示。

圖7-2-20 懸吊試驗裝置與測量方法

(1)懸吊器具 (2)懸吊試驗 (3)測量方法

1—重物;2—固定帶;3—試樣;4—懸吊器具

5—吊鉤;6—電葫蘆;7—U型金屬環;8—連接銷釘

試驗時在容器的底部將相應測試質量的重物固定住。懸吊裝置放在容器提手部位的中央。由吊車將懸吊試驗體吊起15min,如圖7-2-20(2)所示。試驗結束并解除懸掛負荷5min后,測量提手中央部分的變形量。如圖7-2-20(3)所示。

容器容量規格與懸吊負載值、手提部分的變形量的關系見表7-2-13所示。

表7-2-13容器容量與懸吊負荷、允許變形量的關系

項目\容量/L

|

5

|

10

|

20

|

30

|

負荷/kg

|

25

|

40

|

60

|

90

|

允許變形值/mm

|

2

|

3

|

4

|

4

|

懸吊試驗中公稱容量從1L到200L的吹塑容器與懸吊負荷的對應關系如表7-2-14所示。

表7-2-14懸吊試驗中公稱容量與負荷值的關系

公稱容量/L

|

1

|

2

|

2.5

|

5

|

10

|

15

|

20

|

25

|

30

|

40

|

懸吊負荷/kg

|

5

|

10

|

12

|

25

|

40

|

50

|

60

|

75

|

90

|

110

|

公稱體積/L

|

50

|

60

|

70

|

80

|

100

|

120

|

140

|

150

|

160

|

200

|

懸吊負荷/kg

|

100

|

120

|

140

|

160

|

180

|

200

|

220

|

240

|

260

|

300

|

返回目錄頁

|