|

《包裝設計制作工藝與檢測技術標準實用手冊》

第六篇 包裝機械

第八章 捆扎機械

第四節 液壓式自動捆扎機

液壓式自動捆扎機采用液壓傳動和電氣控制相結合,自動完成退帶、拉緊、切燙、脫帶和運帶復位等一系列動作,達到捆緊包件的目的。將液壓傳動應用于捆扎機械可以簡化機構,提高傳動效率,是我國獨創的新型捆扎機械。

一、工作原理

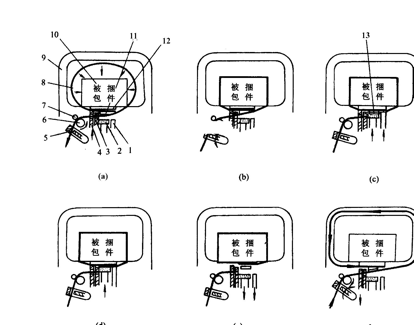

液壓式自動捆扎機的工作過程由退帶、拉緊、切燙、脫帶、送帶、復位等環節組成,其工作原理如圖6-8-12所示。

(一)退帶(圖a)

給出“捆扎”指令,第一夾頭4上升夾緊捆扎帶頭部,同時送帶輪6反轉,利用摩擦力將捆扎帶從軌道中拉出,并纏在包件的表面。

(二)拉緊(圖b)

捆扎帶纏在包件表面后,張緊臂5利用液壓小油缸夾緊捆扎帶作向下擺動,捆緊包件,使捆緊力達到預定值為止。

(三)切燙(圖c、d)

導向板11開始退出,而電熱燙頭13跟隨進入上下兩層捆扎帶之間。第二夾頭1上升夾緊下層捆扎帶,張緊臂小油缸復位放開捆扎帶,切刀2上升切斷捆扎帶,并使兩層捆扎帶的內表面緊靠電熱燙頭,使內表面層熔融。隨著切刀2的繼續上升,電熱燙頭退出,最終將二層捆扎帶緊壓在上壓板12上,達到切帶、燙帶和粘接的目的。

(四)脫帶(圖e)

第二夾頭1和切刀2開始復位,上壓板12退出,使捆扎帶完全捆緊包件表面,完成捆扎包件的動作,導向板11也回復到原來位置。

圖6-8-12 工作原理

1—第二夾頭;2—切刀;3—固定刀;4—第一夾頭;5—張緊臂;6—送帶輪;7—壓緊輪;

8—捆扎帶;9—軌道;10—被捆包件;11—導向板;12—上壓板;13—燙頭

(五)送帶復位(圖f)

第一夾頭4、張緊臂5、上壓板12均回復原位,送帶輪6順時針旋轉,使捆扎帶8沿軌道9運動,直至捆扎帶端碰到止帶器,為下一次的捆扎作好準備,使機器處于待捆狀態。

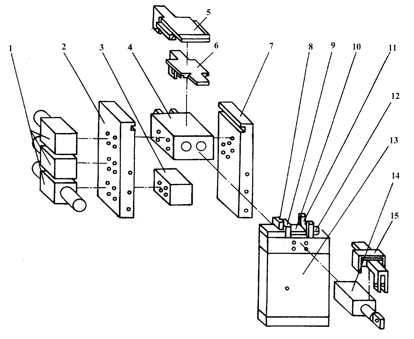

二、主要結構(一)封緘機構(圖6-8-13)

該機構是完成捆扎程序中的頂壓、切斷、加熱、粘接等動作的關鍵部件,所不同的是在液壓自動捆扎機上的封緘機構是一個高度集成化的液壓部件,在主油缸13中,有第一、第二夾頭和切刀油缸油塞,并在第二夾頭活塞芯部安裝有一只順序閥,從而實現對捆扎帶的夾緊或復位和切斷,此外還包括了一只單向順序閥和兩只單向閥,以控制導向板6幫電熱燙頭油缸。

圖6-8-13 封緘結構

1—換向閥;2—油路板A;3—油路板B;4—導向板、上壓板油缸;5—上壓板;

6—導向板;7—油路板C;8—第一夾頭;9—固定刀;10—切刀;11—攏帶架;

12—第二夾頭;13—主油缸;14—燙頭油缸;15—燙頭

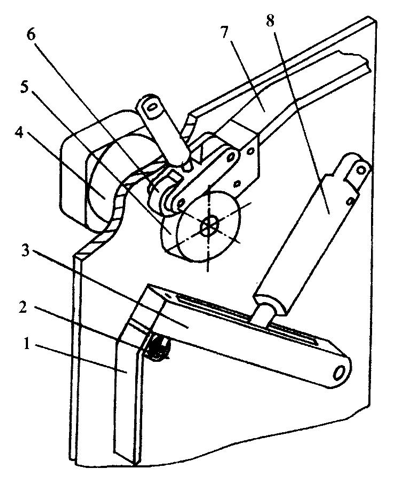

(二)送退帶機構(圖6-8-14)

該機構直接由液壓馬達4來控制。當捆扎開始時,油液在進入第一夾頭油缸下腔,使夾頭升起夾住帶子的同時,也進入液壓馬達,使送帶輪5反轉,退出多途捆扎帶;反之,當油液進入第一夾頭上腔和液壓馬達時,使第一夾頭下降,打開帶道,液壓馬達正轉,送帶輪開始送帶。

圖6-8-14 送退帶機構

1—活動軌道;2—過帶輪;3—機械手(張緊臂);4—液壓馬達;

5—送退帶輪;6—壓帶輪;7—下部軌道;8—機械手(油缸)

(三)張緊機構

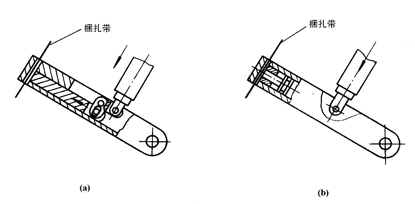

該機構主要是使退帶后的捆扎帶再一次拉緊。當捆扎帶纏上被捆包件以后,液壓馬達4停轉,油液進入差動油缸8,推動活塞桿外伸,使張緊臂3下擺拉緊捆扎帶,見圖6-8-14。為了使捆扎帶能隨張緊臂3下擺而拉緊,還必須依靠張緊臂頭部的軋頭。圖6-8-15所示的是二種不同的夾緊方式,其中圖a是利用杠桿原理,使捆扎帶在隨差動油缸8的活塞桿外伸時推動夾頭夾緊捆扎帶,而圖b則是利用油缸夾緊。

圖6-8-15 張緊機構

(四)帶盤機構

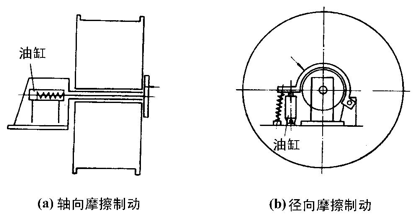

液壓式自動捆扎機的帶盤機構一般不設預送帶裝置,而采用液壓制動,以防止捆扎帶過多的送出。圖6-8-16所示的分別為軸向端面摩擦制動和摩擦輪徑向摩擦制動。

圖6-8-16 帶盤機

三、分類及應用

液壓式自動捆扎機的功能和應用范圍基本上與機械式相同,只是在一些技術參數方面由于所采用的傳動形式不同而有所差異,因此在分類方面也大體與機械式類似,但受液壓傳動自身結構局限,目前液壓式自動捆扎機只有普通型、低臺型和側封型。

返回目錄頁

|