|

《包裝設計制作工藝與檢測技術標準實用手冊》

第六篇 包裝機械

第十二章 塑料中空容器加工機械

第二節 擠出吹塑成型機

(三)主要技術參數

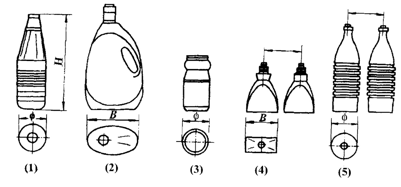

該擠出中空吹塑成型機可加工的中空制品形狀和尺寸如圖6-12-6和表6-12-1所示。

圖6-12-6 制品形狀

(1)沖出去廢邊 (2)沖出去廢邊 (3)頂部寬頸切刀底部沖出去廢邊

(4)沖出去廢邊 (5)沖出去廢邊

表6-12-1制品尺寸大小

A

|

B

|

C

|

D

|

E

|

高度A/mm

|

直徑Φ/mm

|

高度h/mm

|

寬度B/mm

|

直徑Φ/mm

|

高度h/mm

|

直徑Φ/mm

|

高度h/mm

|

寬度B/mm

|

中心距(兩橫)/mm

|

高度h/mm

|

寬度和直徑/mm

|

中心距(兩橫)/mm

|

350

|

150

|

350

|

170

|

150

|

350

|

140

|

350

|

85

|

100

|

350

|

85

|

100

|

(四)輔助設備及選用原則

連續式擠出中空吹塑成型機根據工廠或車間的生產條件可以配備以下輔助設備。

1.空氣壓縮機

根據機器需要的空氣壓力,包括氣動元件動作所需的壓力和吹塑壓力以及程序中某時所需的最大氣量,選擇一定規格的空氣壓縮機。

2.破碎機

用來破碎制品的頂部和底部廢邊以及廢次品,回收利用。破碎機大小根據設備大小、車間布置,可以一機一臺或一臺多機進行選擇。

3.冷凍機

提供過冷水,加快冷卻速度,減少產品周期,提高效率。冷凍機可以專供一臺,也可以供幾臺設備,大小要根據具體情況而定。生產率要求不高的場合,也可不用。

二、間歇式擠出吹塑成型機

成型中大型容器,采用帶儲料缸機頭,擠出機連續或不連續工作,熔料在機頭內儲存,在每一制品周期的某程序用注射方式快速注出口模,形成壁坯,再合模成型。

(一)應用范圍

主要用來吹塑成型10L以上的HDPE和LDPE的大型容器。這類設備一般均帶有型坯壁厚控制系統,因此制品質量高,原料單耗低,機器生產效率高,勞動強度低,在國內已開始大量應用。

(二)基本原理和主要結構

1.基本原理

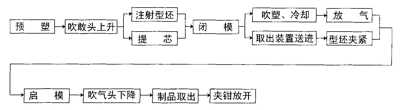

與連續式擠出吹塑成型類似,塑料經擠出裝置熔融塑化后進入帶儲料缸機頭,這時機頭口模關閉。儲料達設定量時,打開口模,由機頭上部的注料油缸通過推料桿推動環形活塞,把熔料快速注射到機頭口模,成為型坯。在整個注料過程,機頭口模間隙可根據實際需要變化,型坯各部的厚度也隨著產生變化。型坯長度方向上各個位置的厚度,根據工藝要求預先由型壞控制器編排,工作訊號傳輸給電液伺服系統,控制機頭上方的油缸、帶動芯棒使芯模上下移動,實現口模間隙自動調節。注射形成的型坯下口套進合模裝置下方的吹氣芯棒后合模,導入壓縮空氣吹脹,冷卻即得到大型中空制品。圖6-12-7所示為該機工藝流程框圖。

圖6-12-7 大型中空吹塑成型機工藝流程簡圖

2.主要結構

圖6-12-8所示為大型中空吹塑成型機結構外形圖。機器包括擠出裝置、機頭、合模裝置、液壓傳動、氣動、電控系統、型坯控制器、擠出機架、制器取出裝置、型坯擴張裝置、安全門、機頭支架等部件。

圖6-12-8 大型中空吹塑成型機

1—氣壓傳動管路系統;2—制品取出裝置;3—合模裝置;4—機頭;5—擠出裝置

(1)擠出裝置。采用低轉速、大扭矩油馬達,通過齒輪減速箱驅動螺桿轉動,螺桿可在較大范圍實現無級調速,傳動特性軟,起動慣性小,有安全保護作用。螺桿頭部帶混煉裝置,芯部可通水冷卻,機首加料部位采用IKV結構,因而塑化能力強,質量好。機首外部采用鑄鋁加熱圈加熱,風機冷卻,孔上高精度溫控儀,具有加溫迅速,溫控穩定、均勻、可靠等特點。

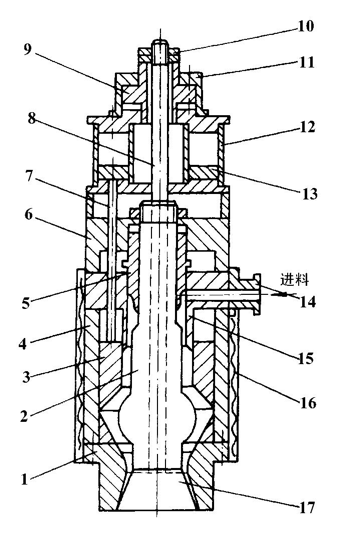

(2)機頭。圖6-12-9所示為儲料缸機頭結構簡圖。口模關閉時擠出機供料、經機頭流道儲集于機頭內。壓力推動環形活塞3至設定位,可行注射型坯。提芯桿8由伺服系統操縱帶動芯模17上下移動,使口模間隙發生變化。旋轉套5由電機減速器驅動旋轉,可方便原料換色。

圖6-12-9 儲料缸機頭結構簡圖

1—口模;2—芯模體;3—環形活塞;4—機頭體;5—旋轉套;6—固定座

7—推進桿;8—提芯桿;9—提芯活塞;10—調節螺母;11—提芯油缸;12—注料油缸

13—活塞;14—連接法蘭;15—內筒體;16—加熱圈;17—芯模

(3)合模裝置。合模裝置系采用鋼板焊接的框架結構,機架上方左右對稱裝有2只油缸,2塊模板各與活塞桿連接,并通過前后側板和設置在側板上的滾輪支承在機構下部前后兩導軌的上、下面上。側板上同時裝有齒輪、齒條組成的同步機構,使二模板逆向啟閉時達到同步。

(4)液壓傳動系統。該機液壓傳動系統分獨立兩部分。伺服系統的油液清潔度要求較高,而且有較高的冷卻要求。采用高壓軸向柱塞泵,提供21MPa壓力油經電液伺服閥操縱機頭提芯油缸動作。另一部分采用2只徑向柱塞泵,提供16MPa壓力和近400L/min流量的壓力油,通過液壓元件,包括普通滑閥和錐閥(集成塊)等操縱預塑,型坯注射、啟閉模等動作。此外,這部分還另設一只高壓軸向柱塞泵,提供21MPa壓力,10L/min流量的壓力油,通過普通液壓元件操縱閉模保壓,分模啟閉從吹氣芯棒上下等動作。油箱設在擠出機架下方。

(5)電氣控制系統和氣動系統。該機電控系統采用通電的繼電、接觸器系統,而氣動則采用0.6~1MPa的氣壓源,通過氣動元件操縱:

①制品取出裝置的送進、退出和夾鉗夾緊型坯和放下制品。

②吹氣頭從進氣通道對型坯預吹以及模具合緊型坯時的吹塑成型。

③型坯擴張和擴張返回。

壓力源進氣經調壓器調節壓力,再經分水濾氣器和油霧器處理,但為防止吹塑制品污染,進吹氣頭氣流不經油霧器,絕大部分的氣閥件集中安置在合模裝置機架側面。

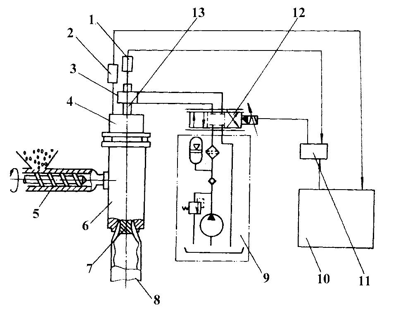

(6)型坯壁厚控制系統。圖6-12-10所示為該機型坯壁厚控制系統原理圖。這是一個閉路系統。型坯控制器采用運算放大器為主要控制元件,控制點數為10點,作用為生成一條按工藝需要設置的型坯厚度曲線。電液伺服系統是使提芯桿忠實地復現型坯厚度變化曲線,從而有效地控制口模間隙,達到控制型坯壁厚的目的。要求型坯注射過程和壁厚控制過程嚴格同步。

(7)擠出機架。該機架是作為擠出裝置、機頭支架、機頭以及制品取出裝置的支承。機架下部設油箱,油箱上設置液壓元件和管路。機架可上下調節,保證機頭口模相對模具上部的一定距離,既能便于制品取出裝置的夾鉗送進夾緊型坯,又不致于使制品上部廢邊過大。機架也可相對于合模裝置前后調節,以使模具中心與機頭中心對準。

(8)型坯擴張裝置。當吹塑的大型制品的口部不在中心時,就要采用擴張裝置。該裝置安裝在合模裝置模板下面的機架內。有兩個吹氣頭可以沿導軌在氣缸的推動下并攏或分開,并攏時套進型坯下口,分開時即擴張,再合模吹塑成型。

圖6-12-10 型坯壁厚控制系統原理圖

1—提芯桿位移傳感器;2—貯料位移傳感器;3—提芯油缸;4—注射油缸;5—擠出機

6—帶儲料缸機頭;7—錐形口模;8—型坯;9—伺服閥壓力源;10—型坯控制器

11—伺服放大器;12—電液伺服閥;13—提芯桿

(9)安全門。安全門裝在模板上隨模板一起運動,閉模時如遇操作者或其他物體卡住安全門,其結構將保證安全門對模板有一相對運動而撞下保險開關,控制程序開模,起安全保護作用。

(三)輔助設備及選用原則

間歇式擠出中空吹塑成型機選用的輔助設備及原則與連續式大同小異,這里從略。

返回目錄頁

|