|

《包裝設計制作工藝與檢測技術標準實用手冊》

第六篇 包裝機械

第十二章 塑料中空容器加工機械

第二節 擠出吹塑成型機

一、連續式擠出吹塑成型機

(一)應用范圍

一般用來吹塑成型幾毫升至幾升的熱塑性塑料中空容器。設備和模具造價低,工藝簡單易行,應用較廣。

(二)基本原理和主要結構

1.基本原理

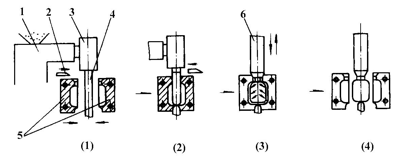

塑料從料斗加入機筒,由螺桿旋轉帶動向機頭方向輸送,料在前移中受機筒外部加熱和螺桿的摩擦剪切而發熱,熔融塑化,通過機頭成管狀型坯向下擠出。然后合模裝置通過機械傳動移至機頭下方截取型壞,再轉移至吹塑工位,在型坯頂部開口端插進定徑吹氣棒,并經吹氣棒中心通道通入壓縮空氣吹脹,型壞在模內按模腔形狀貼壁成型,同時迅速冷卻、脫模后即可得到中空制品。圖6-12-1所示為擠出吹塑成型工作原理圖。

圖6-12-1 擠出吹塑成型工作原理圖

(1)擠出型坯 (2)模具截取型坯割刀分離 (3)在吹塑工位吹塑成型 (4)脫模

1—擠出機;2—割刀;3—機頭;4—管狀型坯;5—模具;6—吹塑芯棒

2.主要結構

小型直接擠出吹塑成型機結構型式多種多樣、但基本上均由擠出機、機頭、合模裝置、移模裝置、定徑吹氣裝置、切割刀、機架、安全門,以及液壓傳動、電氣控制、氣動和冷卻系統等組成。自動化程度高的設備還設有型坯壁厚控制系統、制品夾緊裝置、去廢邊裝置及制品輸送裝置等。

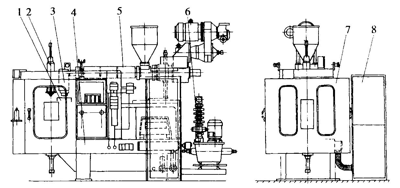

圖6-12-2所示為擠出吹塑成形機,最大制品3L。該機除主要結構以外,還帶有型坯壁厚控制系統(也可不帶)、制品夾緊以及去除頂部和底部廢邊等裝置,配上拉伸吹塑裝置、預型坯模以及模溫控制器等,可進行擠拉吹工藝。

圖6-12-2 擠出吹塑成型機結構

1—推合模裝置;2—定徑吹氣裝置;3—機頭;4—機架

5—擠出裝置;6—液壓系統;7—安全門;8—電控箱

(1)擠出裝置。擠出裝置由電動機、皮帶無級變速器、齒軸減速器、螺桿、機筒、加料斗、加熱圈等組成。其作用是使塑料熔融塑化、并向機頭輸送。備有PVC螺桿和PE螺桿。

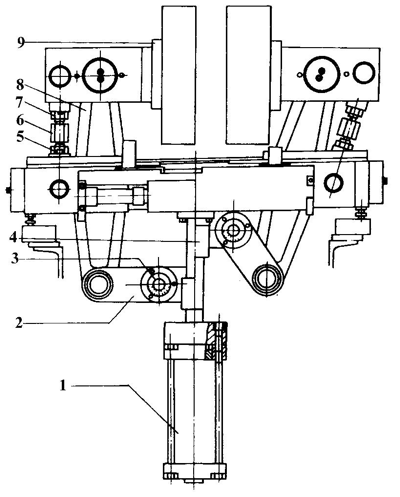

(2)合模裝置。(如圖6-12-3)合模機構設計成平行四邊形,對開的左右模板和裝在其上的模具同時作弧形運動,模板平行度靠平行導軌6確定。模板的啟閉通過導柱和滑塊4使其動作一致性。合模力是由合模油缸1和一套曲軸連桿機構產生。模具的厚薄偏差由偏心軸3調節。

(3)推模裝置(如圖6-12-3)。合模機構1在機頭3和定徑吹塑裝置2之間作弧形往返運動,其傳動是靠作半圓形運動的懸臂4來進行。懸臂由電動機經減速器、曲柄連桿驅動,制動電機使定位準確。懸臂的兩個極限位置一個在機頭下方,以截取型坯;一個在吹氣定徑工位,完成吹塑制瓶。在極限位置設橡膠狀固定擋塊,以保證定位精度。

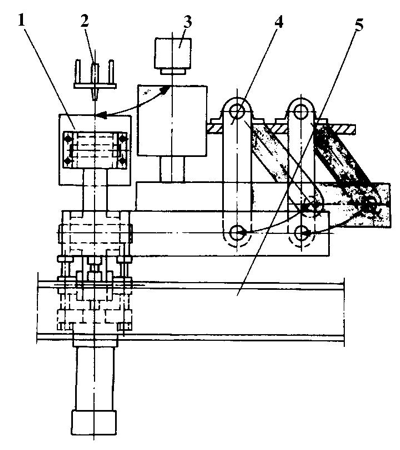

(4)機頭。熔融塑料經機頭向下擠出管狀型坯。該機設有加工PVC單頭、雙頭,加工PE單頭以及加工PE帶控制型坯厚薄構造的單頭、雙頭。圖6-12-5(1)所示PVC機頭由連接法蘭1、分流梭3、機頭體4、口模6、芯模8及加熱圈7組成。PE機頭不采用分流梭而用芯棒頭,如圖6-12-5(2)所示。帶預吹的設備,一般通過機頭芯棒頭或分流梭經芯模開孔通氣。帶型坯壁厚控制的要在機頭上部增設伐控缸及其他有關零件,通過結構連接使口模隨缸上下移動,自動調整口模間隙。

(5)定徑吹塑裝置。在此吹氣芯棒從閉合模具的型坯頂部開口處自上而下插進,同時從芯棒中心通道通入壓縮空氣吹制容器。吹氣芯棒插進型坯開口處的直徑即容器預部內徑。芯棒上下運動靠油缸驅動,有快慢速,高低位置可調。

圖6-12-3 合模裝置結構圖

1—合模油缸;2—連桿;3—偏心軸;4—滑塊;5—鎖緊螺母

6—平行導軌;7—鎖緊螺母;8—傳動桿;9—模板

(6)切割機。吹塑成型由于吹氣芯棒必須進入型坯開口端,因此必須有一切割工具獨立地設在機頭和模具之間,將型坯割斷,并留出一個開口端。該機設有冷切戳刀以及雙頭寬頸割刀和熱割刀,適用于大直徑的剪切刀。

圖6-12-4 推模裝置結構圖

1—合模機構;2—定徑吹塑位置;3—機頭;4—懸臂;5—機架

(7)液壓、氣動和電氣控制系統。機器動作程序采用電液氣聯合控制。電氣采用普通繼電與接觸器系統。液壓傳動由高壓齒輪泵提供14MPa壓力,10L/min流量壓力油,操縱型坯壁厚控制系統的閥控缸、啟閉模油缸及定徑吹氣芯棒油缸工作。液壓系統油箱另設,所有液壓元件均設置在油箱內外,閥件均以疊加型式裝在油箱蓋板上。氣源壓力0.6~0.8MPa,通過附在機架上集中安裝的各類氣動元件操縱預吹、吹塑、割刀、制品夾緊以及頂部和底部去廢邊等動作。

(8)冷卻系統。冷卻分水器設有4對進出水接口、提供冷水對擠出機料筒加料處、定徑吹塑芯棒、傳動裝置以及模具進行冷卻。

圖6-12-5 機頭結構圖

1—連接法蘭;2—口模最大和最小尺寸;3—(1)分流梭 (2)芯棒頭

4—機頭體;5—壓縮空氣進氣口;6—口模;7—加熱圈;8—芯模

(9)安全門。該機裝有大塊有機玻璃的活動安全門,帶有電氣、液壓保險裝置。不關上安全門不能進行正常生產,如不違反操作規程,不會發生事故。

(10)型坯壁厚控制系統。該系統由型坯壁厚控制器、電液伺服閥及閥控油缸等組成一個閉環式的位置控制系統、對機頭口模的開口,即型坯厚度進行控制,因而可以提高制品質量,降低原料消耗。該機型坯控制器使用單片機作為主要控制元件,設24程序,可適用連續擠出或儲料缸式注射型坯,掃描時間可從3~30s自動跟蹤(周期跟蹤)。

(11)其他。該機自動化程度較高,設有制品夾緊裝置,成型制品在定位,自動去廢邊后,由制品輸送裝置將之垂直排列送出。

返回目錄頁

|