|

《包裝設計制作工藝與檢測技術標準實用手冊》

第六篇 包裝機械

第十章 瓦楞紙板及紙箱加工裝備

第五節 全自動紙箱成型裝備

由于半自動紙箱成型設備靠人工送紙、折迭、搬運,生產速度跟不上瓦楞紙板自動生產線的速率,且勞動強度大,因而逐步被全自動成型設備所替代。印刷、分切、壓痕、切角、開槽、打扣手等工序在一臺印刷開槽機上完成。最終工序在全自動訂箱機或全自動膠粘機上完成。全自動紙箱成型的關鍵裝備如下。

一、雙色苯胺印刷開槽機

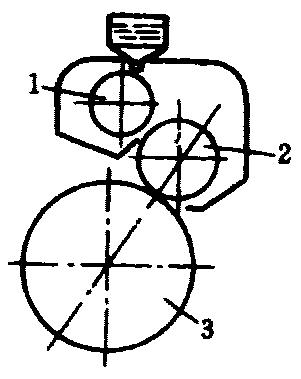

印刷開槽機由進紙、印刷、壓痕和開槽幾個主要部分組成,并有電氣控制和氣動裝置,帶有附件可以進行簡單扣手打孔作業。進紙部分的推紙裝置采用曲柄擺動導桿機構,工作臺上裝有吸氣裝置,分前后二個吸箱。前吸箱可單獨使用,后吸箱可以移動,適合長短不同的紙板。印刷采用苯胺印刷方式。其能滿足瓦楞紙板大面積實地印刷、墨色厚實、印刷適應性好等要求。而且印刷部分結構較簡單,操作方便、可靠。省去了舊式膠印機眾多的勻墨輥如圖6-10-21所示,本印刷裝置只需墨輥、網紋輥(傳墨)、印刷輥各1套。網紋輥為一直徑Φ200mm左右的鐵輥,表面布有許多凹坑、一平方英寸內約有160~190個凹坑,深紋0.06mm,它可將水墨均勻地傳給印輥。同時還設有洗墨系統,更換顏色時可泵入清水洗滌干凈。

圖6-10-21 印刷裝置示意圖

1—墨輥;2—網紋輥;3—印刷輥

切角開槽采用輪滾方式,不但速度快,噪音小,而且連續生產,效率高。

隨著紙箱包裝行業發展,對于紙箱的印刷質量、工作速度要求越來越高,促使印刷開槽設備不斷改進。目前國際上先進印刷開槽機采用“滾輪吸風式”送紙機優點是速度高、振動小、噪聲低,且克服了“推紙板式”送紙機容易產生雙張進紙的缺陷,保證送紙質量和速度。

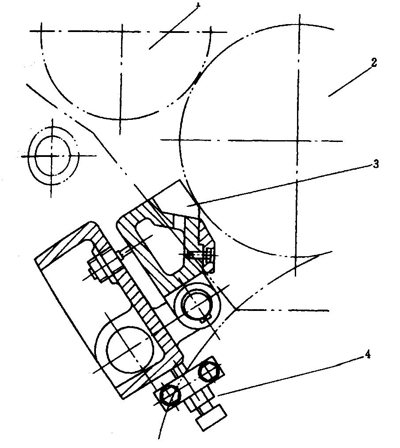

另外,為了達到高質量的印刷效果,采用激光雕刻陶瓷網紋輥新技術和刮墨刀裝置(圖6-10-22)。其原理是刮墨刀緊貼于旋轉中的網紋傳墨輥上,利用刮墨刀尖將網紋輥表面多余的墨刮掉,使留在網眼中的墨傳到柔性印版上,然后進行印刷。陶瓷網紋輥使輥壽命大大提高,刮墨刀使墨更均勻,滿足了高速度生產、高質量印刷的要求。

圖6-10-22 新型印刷裝置示意圖

1—著墨輥;2—網紋傳墨輥;3—刮墨刀;4—印版輥

二、自動上料機

自動上料機是與雙色印刷開槽機配套的設備,主要由提升翻斗和輸送兩部分組成。它可將瓦楞紙板自動生產線上堆積成垛的紙板自動地輸送到印刷開槽機的送紙臺板上,省去了人工搬運紙板工序,大大減輕勞動強度。

三、全自動訂箱機(圖6-10-23)

訂箱工序長期來一直是在手工訂機上完成,勞動強度大,生產效率低。自動訂箱機使本來需要人工進行的動作全部由機器來完成。它由喂料、打釘、折疊、輸出等機構組成。紙板由真空吸附皮帶連續輸送,由鏈鉤帶動紙板在行進中向上連續折疊成型,經校正部3進入打釘部2,然后輸出。折疊校正部的墻板可按紙板的幅寬自由調節。訂頭可按紙箱的不同寬度作橫向移動。釘距可按不同規格隨意調節。紙板在行進過程中由檢測系統發出訊號,由單片微型計算機統一處理,發出指令,各機械結構協同動作,完成快速打釘過程。頭釘位置及釘子數均由數字撥碼輸入,數碼顯示,操作直觀。訂頭在完成預置的打釘數后20ms內自動停止在打釘預備位置上。

圖6-10-23 全自動訂箱機

1—堆積架;2—打釘部;3—校正部;4—折疊部;5—喂料部

四、全自動膠粘機

由于用釘子連接的紙箱中的鐵絲釘子容易生銹,在國外大部分紙箱都采用膠粘連接。我國由于前道工序紙板質量不斷提高,自動膠粘機必然會取代訂箱機。自動膠粘機主要由紙板自動喂料、上膠、折迭、粘合及輸出等部分構成。從半成品的紙板到折迭粘結成箱都是自動完成,最高車速可達100m/min,適用紙板最大尺寸1200mm×2500mm,最小尺寸280mm×740mm。

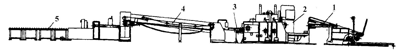

圖6-10-24 所示為采用自動膠粘機的紙箱自動成型生產線流程圖。

圖6-10-24 紙箱自動成型生產線流程圖

1—自動喂料機;2—印刷切角開槽機;3—碎邊移送裝置;4—自動膠粘機;5—輸出液道

返回目錄頁

|