|

《包裝設計制作工藝與檢測技術標準實用手冊》

第四篇 包裝設計基礎

第三章 包裝容器結構設計

第二節 塑料包裝容器結構設計

(五)脫模斜度設計

為了容易從模具中取出塑件,設計塑件時必須有脫模斜度。脫模斜度雖因塑件的形狀,成型塑料的種類,模具的結構,表面光潔度以及加工方法等的不同而異,但在一般情況下也有經驗數據可依,一般為1°~1.5°,也可以到0.5°。

壓制成型深度較大的容器時,不單要求陰陽模均應有足夠的斜度,而且希望陽模斜度大于陰模斜度,這樣塑件下部的側壁厚度將大于上部的厚度。如圖4-3-81所示。

圖4-3-81 壓制深型容器側壁斜度

(六)孔的設計

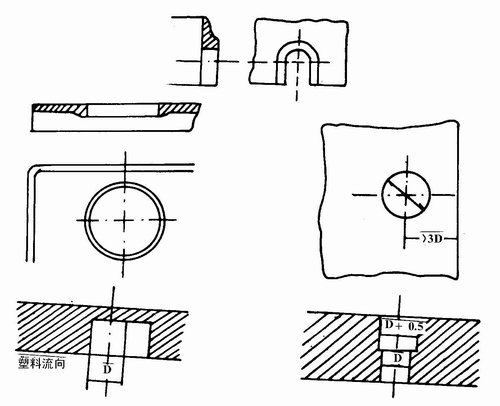

孔會使塑件上有熔接痕,也是使強度削強的主要原因之一。因此,要注意孔的結構與尺寸設計,如圖4-3-82所示。孔的周邊應加厚,孔心距應大于兩孔徑之和,孔離邊緣應有3倍孔徑以上的距離,盲孔應與塑料流向垂直,對接孔應注意大小的配合。

(七)嵌件的設計

成型過程中,直接將金屬件(或非金屬件)嵌入塑件,使金屬件(或非金屬件)與塑件固定為一個整體,這個金屬件(或非金屬件)稱為嵌件。其加入目的是為了增強塑件的強度和剛度,也有時是為了達到某一特殊要求,如化妝品包裝的裝飾性嵌件。

嵌件的設計應考慮以下問題:嵌件材料膨脹系數與所選用塑件材料的膨脹系數應盡可能接近;嵌件周圍料層厚度不宜太薄,否則會因收縮而破裂;嵌件應盡可能采用圓形或對稱的,以保證其收縮均勻等。

圖4-3-82 孔的設計

三、其它工藝成型容器結構設計要點

(一)真空成型容器結構設計要點

1.幾何形狀

真空成型采用塑料片材縱橫延伸,最適合于制作寬口、深度淺等單純的箱、杯形容器,如杯狀、盒狀等。

如圖4-3-83,塑料制品的深度與寬度(或直徑)之比(H/D)稱為深寬比。它反映了塑料容器制品真空成型的難易程度,一般深寬比越大成型越困難。故真空成型的塑料容器制品深度是有限度的。在設計中,必須根據塑料容器制品的要求,所用片材厚度與拉伸以及模具制造和成型工藝條件綜合考慮。一般選用深度比為0.5~1.0,最大不得超過1.5。

2.圓角

為避免角隅處厚度過于減薄和應力集中,塑料容器制品的轉角處不允許尖角,圓弧半徑盡可能大些,至少要大于所用片材厚度。

3.模壁斜度

圖4-3-83 深寬比

真空成型的容器制品模具需要1/120~1/10的脫模斜度。使用凹模(陰模)成型時,由于容器制品的收縮,易于脫模,模壁斜度可取較小值,理想的斜度為1/60,如果使用凸模(陽模),模壁斜度要取較大值,如1/20。

4.切槽

在容器制品的底面可設計有深、淺、寬、窄不同的切槽,總的設計原則是切槽應增加強度便于成型。

5.加強筋

真空成型的空器制品中,以大面積的敞口容器為多,由于所選片材厚度有限制,成型中片材因受拉伸而變薄,為保存證容器制品的剛度,應在適當的部位設置加強筋。

6.片材厚度的選定

對于熱成型,使用的片材厚度最好為0.1~0.8mm。一般在大批量使用的情況下,可自定片材厚度,而在少量使用的情況下,則應選用標準厚度的塑料片材,見表4-3-22。

表4-3-22 食品包裝用聚氯乙烯(PVC)硬片,mm

項 目 |

規 格 |

允許公差 |

長度 |

片材

卷材 |

0~+20

不允許有負值 |

寬度 |

- |

0~+5 |

厚度 |

≤0.03

0.03~0.05

0.05~0.1

0.1~0.3

0.3~0.5

0.5~0.8 |

±40%

±30%

±20%

±15%

±13%

±10% |

用一張塑料片材進行熱延伸成型加工往往會出現容器制品的壁厚不均勻,壁厚最薄的部分也是容器制品上強度最弱的部分。設計上控制容器制品上最薄的部分,使之保持一定的厚度,就能保證整個容器制品的強度。故選用片材的厚度可用下式計算:

T=S1×T1×S (4-3-25)

式中 S1———容器制品的單面總面積;T1———容器制品所需的平均厚度;S———成型機所夾持的塑料片材面積;T———塑料片材所需的最小厚度。

當熱成型深度較大和凹凸較大的容器制品時,容器制品壁厚的不均勻度較大,為保證最小容器制品的壁厚,應選擇厚度較大的片材。

7.尺寸精度與熱變形

對于收縮率大的塑料如聚乙烯、聚丙烯,在加工時的取向不同會產生較大的方向差異誤差。故熱成型由于材料的關系,不能制造精密容器制品。

環境、氣溫的變化對成型后的容器制品尺寸和穩定性也有很大影響。除在使用上要注意曝冷曝熱外,在設計上要盡量減少材料出現過度延伸和出現銳角。

返回目錄頁

|