|

《包裝設計制作工藝與檢測技術標準實用手冊》

第四篇 包裝設計基礎

第三章 包裝容器結構設計

第二節 塑料包裝容器結構設計

(3)拉伸吹塑工藝過程。典型的成型工藝有兩種:其一是將注射成型管坯加熱到塑料拉伸溫度,在拉伸裝置中進行軸向拉伸,然后將已拉伸的管坯移到吹塑模具中,閉模,吹脹管坯成型制品(圖4-3-71a)。其二是將擠出管材按要求切成一定長度,作為冷管坯,然后將冷管坯放入加熱裝置中加熱到塑料拉伸溫度,再將熱管坯送至成型臺,閉模,使管坯一端成型容器頸部和螺紋并進行軸向拉伸,吹脹管坯成型,冷卻啟模即得到容器制品(圖4-3-71b)。

圖4-3-71 拉伸吹塑兩種工藝過程

拉伸吹塑具有成品率高,易于成型,生產效率高,制品質量易控制、沖擊強度高、透明性、氣密性好的優點,但成型工藝對材料和成型條件要求高。適合于批量大、形狀簡單的小型容器(小于2L)的制造。

4.熱成型

熱成型系對熱塑料片材,先進行加熱使其軟化到近熔融狀態,在成型力作用下塑料分子產生流動,經冷卻后定型,形成容器制品。熱成型工藝過程見圖4-3-72。

圖4-3-72 熱成型工藝過程

熱成型具有能制造壁厚薄(達0.005mm)、尺寸大(達2m)、耐沖擊性高的容器制品。但容器制品尺寸精度低,成型深度有限,材料消耗大。適合于從小批量到大批量、結構簡單的容器制品制造。

5.旋轉成型

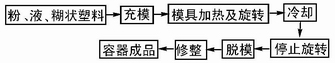

旋轉成型既可制造小型塑料中空容器,更適合制造大型塑料中空容器。成型工藝過程為:將定量的粉狀、液狀、糊狀樹脂加入置于旋轉機上可開閉合的陰模中,然后閉合模具,通過外界加熱使模具壁面溫度達到樹脂熔融溫度,在加熱的同時啟動旋轉機,模具繞正交的主、次兩主軸作復合旋轉。使樹脂在旋轉過程中熔融并均勻地涂布在模具壁面上,待冷卻后,旋轉機停止,啟模修整即得中空容器制品(圖4-3-73)。

圖4-3-73 旋轉成型工藝過程

旋轉成型具有能制造復雜形狀、壁厚均勻、尺寸大(達2m×2m×4m)的中空容器制品,且生產成本低。但容器制品外觀差、尺寸精度低且制品內表面不能加工。只適合于小批量生產。

其它成型方法還有真空成型、發泡熱成型等。成型方法與適合制造的包裝容器制品和成型方法與適用的塑料材料分別見表4-3-20和表4-3-21。

表4-3-20 塑料成型方法與容器制品

成型方法 |

適合制造的包裝容器制品 |

成型方法 |

適合制造的包裝容器制品 |

注射成型 |

瓶、杯、箱、桶、罐類容器 |

模壓成型 |

箱、盤、盒類容器 |

擠出吹塑 |

小口瓶類容器 |

熱成型 |

盤、杯、盆、盒類容器 |

注射吹塑 |

大口瓶類容器 |

旋轉成型 |

超大容器、異形容器 |

拉伸吹塑 |

形狀簡單的小容器(2L) |

發泡成型 |

襯墊 |

表4-3-2 1塑料成型方法與適用的材料

成型方法 |

適用的材料名稱 |

注射成型

擠出吹塑

注射吹塑

拉伸吹塑

模壓成型

熱成型

旋轉成型

發泡成型 |

LDFE、HDFE、PP、PVC、ABS、PA、PET、PC、PF、UF、PS

LDFE、HDFE、PP、PVC、ABS、PA、PET、PC

LDFE、HDFE、PP、PVC、ABS、PA、PET、PC

LDFE、HDFE、PP、PVC、ABS、PA、PET、PC

PVC、PF、UF

HDPE、PP、PVC、PS、ABS、PC

LDFE、HDFE、PP、PVC、PA

LDFE、PP、PVC、PS、PF、UF |

二、注射壓制和壓鑄成型容器的結構設計要點

(一)壁厚的設計

確定塑料容器的壁厚是很重要的,應根據容器的用途、強度、配合結構和重量的要求以及成形時的流動性、變形、硬化、頂出等情況來決定,尤其是要決定能滿足性能要求的最經濟的壁厚,為此不僅應該知道塑料的性質,而且要考慮成型條件。

常用的熱固性塑料,小型壁厚取1.7mm~2.5mm:大型件取3.2mm~8mm,沒有大于10mm,因為壁厚過大不僅浪費材料,延長了生產周期,而且易造成固化不完全。

除了必要厚度之外,還要求壁厚比較均勻,否則由于過厚過深處收縮不均勻,造成應力集中而發生裂紋和變形等。圖4-3-74中,左邊圖是錯誤的設計,右邊圖為改進后的設計。

圖4-3-74 容器壁厚設計

此外,還必須考慮以下因素:結構強度、脫模強度、對沖擊力均勻的分散、嵌件處可能出現的破裂情況,塑料本身的流動性,加強筋和凸臺設置情況等。

返回目錄頁

|