|

《包裝設計制作工藝與檢測技術標準實用手冊》

第三篇 包裝材料及容器

第五章 玻璃、陶瓷包裝材料

第三節 玻璃容器的成型與加工

二、玻璃的熔制與成型

玻璃的熔制與成型是一個連續過程。玻璃原料在熔爐中熔融成玻璃液,玻璃液再經過制瓶機或拉管機制成有固定幾何形狀的制品。在成型時,玻璃除作機械運動外,還同周圍介質進行連續的熱傳遞,由于冷卻和硬化,玻璃由粘性液態轉變為可塑態,然后再變為脆性固態。粘度及其隨溫度的變化,表面張力、可塑性、彈性等玻璃的流變性質及它們隨溫度的變化,在成型過程中都是至關重要的。本節先介紹玻璃熔爐及熔制過程,再介紹粘度隨溫度的變化以及玻璃成型過程。

(一)玻璃的熔制

1.玻璃熔爐

玻璃熔爐又叫玻璃熔窯。玻璃熔窯通常有兩種類型:一種為池窯,另一種為坩堝窯。玻璃熔制的溫度為1500~1600℃。圖3-5-1畫出了一個典型的玻璃熔爐結構示意圖。熔爐由耐火材料制成,其規格常用面積表示。由于將這樣大的熔爐加熱至玻璃熔化溫度需要大量的熱能,所以這些熔爐除了檢修停火之外,是連續工作的,爐壁的壽命約為3年。

圖3-5-1 熔制瓶罐玻璃的玻璃熔爐

1.煙道;2.隧道;3.料斗;4.蓄熱室;5.火焰噴射口;6.流液洞;7.擋火墻8.供料槽;9.澄清池;10.供料機;11.料碗;12.料滴;13.行列制瓶機;14.制品

2.玻璃熔制過程

玻璃熔制過程大致可分為五個階段。

(1)硅酸鹽形成階段。硅酸鹽生成反應在較大程度上是在固態下進行的。料粉的各組分發生一系列的物理變化和化學變化,在固相反應中,大量氣體物質逸出。這一階段結束時,配合料變成了由硅酸鹽和二氧化硅組成的不透明燒結物。對大多數玻璃來說,這個階段在800~900℃完成。

(2)玻璃形成階段。繼續加熱,燒結物開始熔融,低熔點混合物首先開始熔化,同時硅酸鹽與剩余的二氧化硅相互熔解,燒結物質變成了透明體,這時已沒有未起反應的配合料,但在玻璃中還存在著大量的氣泡和條紋,化學組成和性質很不均勻。玻璃形成階段的溫度約為1200~1250℃之間。

(3)澄清階段。隨著溫度繼續提高,粘度逐漸下降,玻璃液中的可見氣泡慢慢跑出,進入爐氣,即所謂澄清過程。澄清階段的溫度在1400~1500℃,澄清時玻璃的粘度維持在100P左右。

(4)均化階段。長時間處于高溫下的玻璃液的各組分,由于分子熱運動及相互擴散,逐漸趨于一致,條紋消失。使玻璃液的化學化成和折射率趨向一致的階段叫均化。均化階段的溫度稍低于澄清階段。

(5)冷卻階段。通過上述4個階段,玻璃的質量達到了要求,然后,將玻璃液冷卻使溫度下降200~300℃,粘度增加到可以向供料機供料所需的數值(103P)。冷卻后的溫度約為1200℃。

以上所述玻璃熔制過程的5個階段,是在逐步加熱情況下進行研究的。實際上,熔制過程采用連續作業,這5個階段是在熔爐的不同部位同時進行的。

(二)玻璃容器的成型

1.玻璃粘度隨溫度的變化及特征溫度

粘度在玻璃制品成型中起著重要作用,粘度隨溫度下降而增大的特性是玻璃制品成型和定型的基礎。在玻璃生產工藝中,不同的階段都有特征的粘度值及對應的特征溫度。鑒于玻璃生產的需要,往往把這些特征粘度值對應的特征溫度作為工藝參數和監測工藝過程的操作點加以控制,從而保證產品的質量和生產順利進行。

表3-5-2列出了普通鈉鈣玻璃的各個主要參考點的粘度及對應的特征溫度。該表中所列的數據與給出的各操作點溫度基本一致,它只適用于Na2O-CaO-SiO2玻璃系統。

表3-5-2 普通玻璃的特征粘度及對應的溫度

| 參 考 點 |

粘 度(P) |

對 應 溫 度(℃) |

| 熔 點 |

100 |

1500~1560 |

| 料滴溫度 |

1000 |

1184 |

| 成型操作點 |

10000 |

~1000 |

| 軟 化 點 |

40000000 |

724 |

| 退 火 點 |

10000000000000 |

549 |

| 應 變 點 |

300000000000000 |

500 |

下面具體分析各個參考點:

(1)熔點。熔點又叫熔融溫度,玻璃熔點不是一個確定的溫度,而是一個溫度范圍。這時玻璃液的粘度為102P,對應的溫度為1500~1560℃。由于氣泡上升速度與粘度成反比,升高溫度有利于降低粘度并使氣泡容易逸出,玻璃液得以澄清。玻璃的均化也只有在溫度較高、粘度較小時才能更好完成。

(2)成型操作點。加工成型的操作點粘度大約為104P,對應的溫度約為1000℃。在操作點到軟化點的溫度范圍內,玻璃的粘度變化劇烈,玻璃將在這個范圍內成型。對瓶罐玻璃來說,成型開始(滴料)和結束時的粘度分別為103P和107P,對應的溫度分別在1200℃和760℃左右。

(3)軟化點。軟化點的粘度為4×107P,它是玻璃不能形變的最高溫度。普通玻璃的軟化點為724℃。

(4)退火點。退火點的粘度為1013P,對應的溫度為550℃左右。在退火點,原子有足夠的擴散速度,可以在短時間內消除玻璃的剩余應力。

(5)應變點。應變點的粘度為3×1014P,對應的溫度為500℃左右。在應變點,玻璃開動變為脆性固體。在玻璃液可以粘性流動時,不會在玻璃內部引入永久應力。但在應變點附近,由于粘度增加,引入的應力將成為剩余應力留在硬化的玻璃中。

上述給出的各個參考點只列出了某些特定溫度和粘度,實際上,應該理解為這些參考點附近的某個溫度范圍。由于玻璃粘度與組成有關,不同組成玻璃的工藝參考點(特征粘度及對應的溫度)有很大變化,要結合實際情況進行具體分析。

2.玻璃容器的成型

生產玻璃制品的過程可以分為成型和定型兩個階段。成型是賦于制品以一定的幾何形狀,定型是把制品的形狀固定下來。玻璃的成型和定型是連續進行的。在成型過程中,需要控制玻璃的粘度、溫度,以及通過模具向周圍介質的熱傳遞。玻璃容器通常從三個特征溫度值為控制成型操作:軟化溫度、退火溫度和應變點。由這三個溫度確定的成型操作參數由下列經驗公式表示:

成型范圍指數=軟化溫度-退火溫度

相對料滴溫度=2.63×成型范圍指數-退火溫度

相對機速=(軟化溫度-450)/(成型范圍指數+80)

成型范圍指數表示玻璃的料性長短。例如只含CaO的玻璃料性短,其成型范圍指數為169~176,含CaO和MgO的玻璃料性長,其成型范圍指數為177~186。普通瓶罐玻璃的成型范圍指數為175,料滴溫度為1184℃。相對機速為每分鐘生產的制品個數。

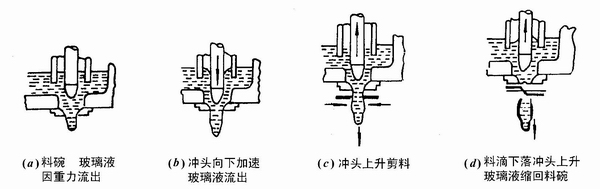

玻璃容器的人工成型方法已被淘汰。現代瓶罐成型都是在機械化的制瓶機中生產的。由玻璃熔爐出來的玻璃液經由供料道、供料機送給制瓶機。供料道由耐火材料砌成,玻璃液從供料道進入供料機的料碗(見圖3-5-2)。供料機處的溫度在1200℃左右。從料碗底部流出的玻璃液,剪切成“料滴”,這些料滴順著溜料槽落入“雛形模”。在雛形模內料滴被壓縮空氣壓進位于模具底部的“口模”內。口模制出螺紋瓶口或其他類型的瓶口。與此同時,瓶體也大體上壓成了它最后將具有的形狀,不過因為它并未完全吹開,尺寸尚不足。在此部位的玻璃稱為“料泡”。雛形模的形狀對于在最終產品中獲得理想均勻的玻璃分布至關重要。除了上述的滴料供料方式以外,還有真空吸料的供料方式,現在已較少采用。

圖3-5-2 滴料過程

料泡由口模夾持著,通過翻轉臂送入成型模內(3-5-3)。在成型模內,玻璃料泡被最后吹制成型。然后,制品被夾鉗從口模夾出,自動置于輸送機上,送至退火爐退火。

制瓶機的成型方法主要有吹-吹法、壓-吹法和壓制法。吹-吹法和人工吹制瓶子的原理相同,先向雛形模中吹入壓縮空氣制成雛形料泡,再將雛形料泡翻轉,交給成型模,向成型模吹入壓縮空氣,最后制成瓶子。壓-吹法是將落入雛形模的料滴用金屬沖頭壓制成瓶子的雛形,然后再在成型模中吹制成完整的瓶子。壓-吹法一般用于制作廣口瓶。壓制法是將由料碗落下進入成型模內的料滴用金屬沖頭直接壓制成型。壓制法工藝簡單、尺寸準確、制品外表面可帶花紋,但制品表面有模縫線,不光滑,它不能生產上小下大的中空制品及薄長形狀的制品。

返回目錄頁

|