《設備管理與維修》

主講/辛巧娟

第一講 認識企業的生產設備(下)

二、設備的分類、名稱、型號、用途

1、設備的總體分類有如下原則:

(1)按設備與能源關系分類。這種分類適應科學研究需要,通常分為電工設備和機械設備。其中,電工設備又可分為電能發生設備、電能輸送設備和電能應用設備;機械設備又可分為機械能發生設備、機械能轉換設備和機械能工作設備。

(2)按部門需要分類。原輕工部將設備按工作類型分為10個大類,每大類又分10個中類,每個中類又分10個小類。10個大類見表1-1。

表1-1 設備按工作類型分類

| 序號 |

類型 |

1 |

金屬切削設備 |

2 |

鍛壓設備 |

3 |

儀器儀表 |

4 |

木工、鑄造設備 |

5 |

起重運輸設備 |

6 |

工業窯爐 |

7 |

動力設備 |

8 |

電器設備 |

9 |

專業生產設備 |

10 |

其他設備 |

(3)按設備管理需要分類。將設備分為兩大項,即機械設備和動力設備,每大項又分若干個大類,每個大類又分10年中類,每個中類又分10個小類。大、中類相應類型見表1-2。

表1-2 設備分類與編號

| 分項 |

大類別 |

中類別及編號 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

機械設備 |

金屬切削設備 |

數控金屬切削機床 |

車床 |

鉆床及鏜床 |

研磨機床 |

聯合組合機床 |

齒輪及螺紋加工機床 |

銑床 |

刨、插拉床 |

切斷機床 |

其他金屬切削機床 |

鍛壓設備 |

數控鍛壓設備 |

鍛錘 |

壓力機 |

鑄造機 |

碾壓機 |

冷作機 |

剪切機 |

整形機 |

彈簧加工機 |

其他冷作設備 |

起重運輸設備 |

|

起重機 |

卷揚機 |

傳送機械 |

運輸車輛 |

|

|

船舶 |

|

其他起重運輸設備 |

木工、鍛造設備 |

木工機械 |

鑄造設備 |

|

|

|

|

|

|

|

|

專業生產用設備 |

|

螺釘專用設備 |

汽車專業設備 |

軸承專用設備 |

電線、電纜專用設備 |

電瓷專業設備 |

電池專業設備 |

|

|

其他專業機械 |

其他機械設備 |

|

油漆機械 |

油處理機械 |

管用機械 |

破碎機械 |

土建機械 |

材料試驗機 |

精密度量設備 |

|

其他專業機械 |

動力設備 |

動能發生設備 |

電站設備 |

氧氣站設備 |

煤氣及保護氣體發生設備 |

乙炔發生設備 |

空氣壓縮設備 |

二氧化碳設備 |

工業泵 |

鍋爐房設備 |

操作機械 |

其他動能發生設備 |

電器設備 |

|

變壓器 |

高、低壓配電設備 |

變頻、高頻變流設備 |

電氣檢測設備 |

焊切設備 |

電氣線路 |

弱點設備 |

蒸汽及內燃機設備 |

其他電器設備 |

工業爐窯 |

|

熔鑄爐 |

加熱爐 |

熱處理爐(窯) |

干燥爐 |

溶劑豎爐 |

|

|

|

其他工業窯爐 |

其他動力設備 |

|

通風采暖設備 |

恒溫設備 |

管道 |

電鍍設備及工藝用槽 |

除塵設備 |

|

涂漆設備 |

容器 |

其他動力設備 |

2、機械設備種類很多,型號表示方法及用途也不盡相同,下面介紹幾種機械設備的型號表示方法及用途:

(1)金屬切削機床的型號及性能用途。機床主要是按加工性質和所用刀具進行分類的,機床特性分為高精度、精密、自動、半自動、數控、仿形等。通用機床的型號由基本部分和輔助部分組成,中間用“/”隔開,讀作“之“。基本部分需統一管理,輔助部分納入型號與否由生產廠家自定。型號的基本部分由機床的類代號、通用特性代號、機床的組、系代號,機床的主參數和第二主參數,機床的重大改進序號構成。注意記清各機床分類代號和特性代號尤為重要。

機床的類代號:

機床的類代號用漢語拼音字母(大寫)表示,位于型號的首位。我國機床為十一大類見表1-3,其中如有分類者,在類代號前用數字表示區別(第一分類不表示),如第二分類的磨床,在“M”前加“2”,寫成“2M”。

表1-3 機床的類代號和分類代號

| 類別 |

車床 |

鉆床 |

鏜床 |

磨床 |

齒輪加工機床 |

螺紋加工機床 |

銑床 |

刨床 |

位床 |

割床 |

其他機床 |

代號 |

C |

Z |

T |

M |

2M |

3M |

Y |

S |

X |

B |

L |

G |

Q |

讀音 |

車 |

鉆 |

鏜 |

磨 |

二磨 |

三磨 |

牙 |

絲 |

銑 |

刨 |

拉 |

割 |

其 |

通用特性代號:

當某類型機床,除有普通型式外,還具有表1-4所列的通用特性,是在類代號之后,用大寫的漢語拼音字母予以表示。如數控車床,在C后面加K;精密車床,在C后面加M。

表1-4 機床通用特性代號

| 通用特性 |

高清度 |

精密 |

自動 |

半自動 |

數控 |

加工中小(自動換刀) |

仿形 |

輕形 |

加重型 |

簡式或經濟型 |

柔性或經濟型 |

數顯 |

高速 |

代號 |

G |

M |

Z |

B |

K |

H |

F |

Q |

C |

J |

R |

X |

S |

讀音 |

高 |

精 |

自 |

半 |

控 |

換 |

仿 |

輕 |

重 |

簡 |

柔 |

顯 |

速 |

如數控鏜銑床型號表達為XK**;數控車床型號表達為CK**;加工中心型號表達為XH**;高速鏜銑床型號表達為XS**;高速加工中心型號表達為XHS**等。

(2)鍛壓設備的型號。鍛壓機械型號是鍛壓機械名稱、主參數、結構特征及工藝用途的代號,由漢語拼音正楷大寫字母和阿拉伯數字組成。型號中的漢語拼音字母按其名稱讀音。

通用鍛壓機械型號表示方法如下:

分類及其類代號:

鍛壓機械分為八類,用漢語拼音字?表示,字母一律用正楷大寫。鍛壓機械的分類及其字母代號見表1-5。

表1-5 鍛壓機械分類及字母代號

| 類別 |

機械壓力機 |

液壓機 |

自動鍛壓機 |

錘 |

鍛機 |

剪切機 |

彎曲校正機 |

其他 |

字母代號 |

J |

Y |

Z |

C |

D |

Q |

W |

T |

系列或產品重大結構變化代號:

凡屬產品重大結構變化和主要結構不同者分別用正楷大寫字母A、B、C、……區別。位于類代號之后。

鍛壓機械的組、型(系列)代號及主參數:

每類鍛壓機械分為10組,每組分為10個型(系列),用兩位數字組成,位于類代號或結構變化代號之后。

主參數采用實際數值或實際數值的1/10 (僅限于公稱力kN和能量kJ)表示,位于組、型(系列)或特性代號之后,并用短橫線“-”隔開。

在組、型(系列)的劃分及型號中,主參數的表示方法應符合國家機械行業標準《鍛壓機械型號編制方法》的要求。

通用特性代號的定義:

K:數字控制或計算機控制(含微機)代號。

Z:自動代號,帶自動送卸料裝置的代號。

Y:液壓傳動代號,是指機器的主傳動采用液壓裝置。

Q:氣動代號,是指機器的主傳動(力、能來源)采用氣動裝置。

G:高速代號,是指機器每分鐘行程次數或速度顯著高于同規格產品。

M:精密代號,機器精度顯著高于同規格產品。

產品重要基本參數變化代號:

凡是主參數相同而重要的基本參數不同者,用AA、B、C、……字母加以區別,位于主參數之后;凡是次要基本參數略有變化的產品,可不改變其原型號。

壓力機型號舉例:

例1 400t閉式四點單動機械壓力機的型號表達方法為JB39-500A,含義:J——機械壓力機;B——系列或產品重大結構變化代號;39——閉式四點單動;500——公稱力5000 (千牛);A——產品重要基本參數變化代號。

例2 2000t單動薄板沖壓液壓機的型號表達方法為YT27-2000C,含義:Y——機械壓力機;T——系列或產品重大結構變化代號;27——單動薄板沖壓液壓;2000——公稱力20000(千牛);C——產品重要基本參數變化代號。

例3 100t開式可傾壓力機的型號表達方法為JN23-100,含義: J——機械壓力機;N——系列或產品重大結構變化代號;23——開式可傾壓力機;100——公稱力1000(千牛)。

(3)鍛壓設備的用途。鍛壓設備主要用于金屬成形,又稱為金屬成形機床。鍛壓設備是通過對金屬施加壓力使之成形的,力大是其基本特點,故多為重型設備,設備上多設有安全防護裝置,以保障設備和人身安全。

3、工業泵的型號、特性代號及性能用途。泵的規格型號一般以流量、壓力等區分表示:

(1)工業泵的型號。如B100-50表示泵流量為100m3/h,揚程為50m水柱,單級懸臂式離心水泵。

D280-100×6表示泵的流量為280m3/h,單級揚程為100m水柱,總揚程為100×6= 600m水柱,6級分段式多級離心水泵。

(2)工業泵的用途。主要用于輸送流體介質。

(3)企業機電設備的編號方法。不同企業對設備進行編號時,有不同的方法及規定和要求,如以下某企業設備的編號方法及規定和要求:

設備的編號共分三節:第一節是安裝地段或生產線代碼;第二節是設備名稱代碼,以漢語拼音字母表示;第三節是設備順序號,采用三位數。

格式如下:

例如:CA1-YY-001表示沖壓工段沖壓生產線A1線第001臺油壓機;具體含義為:C——沖壓工段;A1——沖壓生產線A1線;YY——油壓機。

SD1-DH-012表示桶身M31焊裝生產線,第012臺點焊機。具體含義為:SD1——焊接大桶桶身M引生產線;DH點焊。

(4)企業機電設備的分類。企業擁有大量的機電設備,它們在生產中所起的作用及其重要性各不相同,不能一樣對待。對那些在生產中占有重要地位和起關鍵作用的設備,以及在生產線上經常威脅均衡生產、產品質量和安全環保等對生產影響大的設備,應列為企業的重點設備,對其實施重點管理,以確保企業生產經營目標的順利實現。

重點設備的劃分,既考慮設備的固有因素,又考慮設備在運行過程中的客觀作用,兩者結合起來,使設備管理工作更切合實際。

將設備劃分為A、B、C三級:A類為重點設備,是重點管理和維修的對象;B類為主要設備,是直接服務于生產,對生產線影晌不是很大的設備;C類為一般設備,可實施事后維修。

三、常用機電設備的結構

機電設備是為企業產品服務,而企業員工是通過操作設備,將原材料加工成為產品,從而獲得經濟效益。為了安全地使用、維護保養機電設備正常發揮設備的效能,使之正常運轉,需要充分理解和掌握機電設備的結構。

機電設備的結構一般由機身、動力傳動系統、工作機構、操縱系統、電氣控制系統和潤滑系統等幾個公共部分組成。

下面介紹一些常用機電設備的結構:

1、機械式曲柄壓力機的結構

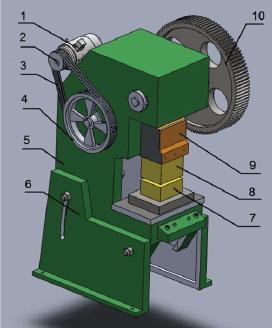

機械式曲柄壓力機的主要組成部件由機身、動力傳動系統、工作機構、操縱系統、電氣控制系統和潤滑系統組成,如圖1-7所示。

圖1-7 機械式曲柄壓力機結構示意圖

1-電機;2-小皮帶輪;3-皮帶;4-大皮帶輪;5-床身;

6-底座;7-工作臺;8-模具;9-工作滑塊;10-飛輪

圖1-8 制桶企業常用機械式曲柄壓力機

(1)機身。由床身、底座和工作臺三部分組成,工作臺上的墊板用來安裝下模。機身大多為鑄鐵材料,而大型壓力機采用鋼板焊接而成。機身首先要滿足剛度、強度條件,有利于減振降噪,保證壓力機的工作穩定性。

(2)動力傳動系統。動力傳動系統由電動機、傳動裝置(齒輪傳動或帶傳動)以及飛輪組成,其中電動機和飛輪是動力部件。在壓力機的空行程,靠飛輪自身轉動慣量蓄積動能。在沖壓工件瞬間受力最大時,飛輪放出蓄積的能量,這樣使電動機負荷均衡,能量利用合理,減少振動。有的沖壓機利用大齒輪或大皮帶輪起到飛輪的作用。

(3)工作機構。工作機構是由曲軸、連桿和滑塊組成曲柄連桿機構。曲軸是壓力機最主要部分,它的強度決定壓力機的沖壓能力;連桿是連接件,它的兩端與曲軸、滑塊餃接;裝有上模的滑塊是執行元件,最終實現沖壓動作。輸入的動力通過曲軸旋轉,帶動連桿上下擺動,將旋轉運動轉化成滑塊沿著固定在機身上導軌的往復直線運動。

(4)操縱系統。操縱系統包括離合器、制動器和操縱機構。離合器和制動器對控制壓力機的間歇沖壓起重要作用,同時又是安全保證的關鍵所在,離合器的結構對某些安全裝置的設置產生直接影響。操縱機構常用移動按鈕站或腳踏開關。

(5)電氣控制系統。電氣控制系統由電器元件組成控制回路,發出指令指揮控制壓力機的各級動作。

(6)潤滑系統。潤滑系統由泵站、分油器及管道組成,對壓力機的運動、轉動部件進行潤滑。

2、點焊機的結構。

點焊機系統由機械裝置、供電裝置、控制裝置三大部分組成。

點焊機為了適應焊接工藝要求,加壓機構(焊頭)采用了雙行程快速氣壓傳動機構,通過切換行程控制手柄改變焊頭開口度,可分為大開和小開來滿足焊接操作要求。通常,狀態為焊頭短行程張開,當把控制按鈕切換到“通電”位置,扣動手柄開關則焊頭夾緊加壓,同時電流在控制系統控制下完成一個焊接周期后恢復到短行程張開狀態。

3、桶身成形生產線。目前,國內使用的桶身成形線主要是由輸送部分、工裝夾具、縫焊機、桶身翻邊機、漲形型、滾筋機、卷封機及其他輔助設備等部分組成,輸送機主要結構形式有步進式輸送、夾具移動輸送、往復輸送、滑撬輸送和自行或手動吊具輸送等。

4、機器人一般由執行機構、驅動裝置、檢測裝置和控制系統等組成。執行機構即機器人本體,其臂部一般采用空間開鏈連桿機構,其中的運動副(轉動副或移動副)常稱為關節,關節個數通常即為機器人的自由度數。根據關節配置型式和運動坐標形式的不同,機器人執行機構可分為直角坐標式、圓柱坐標式、極坐標式和關節坐標式等類型。出于擬人化的考慮,常將機器人本體的有關部位分別稱為基座、腰部、臂部、腕部、手部(夾持器或末端執行器)和行走部(對于移動機器人)等。圖1-9為江陰五星焊接銅業有限公司生產的桶底蓋堆碼機械人。

圖1-9 桶底蓋堆碼機械人

5、鋼桶涂裝線由前清洗工序、前烘干工序、噴漆工序、后烘干工序、印刷工序等構成。

四、設備管理考核指標和要求

隨著企業管理的深化,對設備管理工作的考核越來越重要,設備管理考核指標分為四類:第一類為設備性能維護和發揮類指標;第二類為設備維護成本及生產損失類指標;第三類為維修組織管理類指標;第四類為綜合評價類指標。由于設備考核指標眾多,對于制桶企業設備的操作者而言,操作者均成為設備維護的主力軍,常用的設備考核指示和要求主要是下面兩種:

1、設備利用率=設備實際開動時間/日歷開動時間,通常為80%以上。

設備利用率: (日歷工作時間−計劃停機時間−停水、電、氣、汽、等待材料、等待上道工序、等待計劃、等待檢查、等待定單等所有非設備因素造成的停機) /日歷工作時間

2、設備故障停機時間=從設備發生故障停機開始至故障被排除后投入生產為止的停機時間。一般以小時計算。

由于產品不同,企業的設備也不同,通常分為單臺式的設備、組合成線的設備、生產線的設備等,對設備故障停機時間,要求不同,如鋼涂裝生產線的設備故障停機率約為1.5%~2.7%之間。

返回目錄