《鋼桶制造技術》

楊文亮 辛巧娟 編著

第十六章 鋼桶的檢驗與質量分析

第二節 鋼桶成品的標準性能檢驗

一、氣密試驗

(一)試驗原理

本試驗是把樣品充氣至預定壓力,將其浸沒于水中或涂一薄層規定的液體。通過檢查有無氣泡產生而判定樣品有無滲漏。

(二)試驗設備

1.可提供10kPa~30kPa壓縮空氣的壓力氣源。

2.壓力表其量程為0kPa~100kPa,分度值為1kPa,精度2級。

3.U型管。

4.水槽。

5.盛裝檢測溶液的器皿和刷涂工具。

(三)試驗程序

1.試樣制備:進氣孔位置應設置在下列位置之一。

①設在封閉器上;

②在桶體或桶底上開孔;

③設在可替代封閉器并確保密封的專門裝置上。

2.裝好金屬桶封閉器,任意放置,不得使用任何外加固裝置。

3.對試樣充氣至規定氣壓。

4.將金屬桶完全浸沒在水槽中,觀察有無氣泡產生或在金屬桶外表面刷涂檢測溶液觀察是否產生氣泡。

5、試驗持續時間為5min。應確定氣泡是否為金屬桶外部結構攜帶空氣所產生。

二、液壓試驗

液壓試驗與氣密試驗方法大致相同,所不同的是不用壓縮空氣,而是由液壓機提供高壓水送入桶內。試驗時,將桶內注滿水,把壓力表與加壓泵連接,并通過連通部件固定在注入口上,往桶內加壓,達到試驗壓力后,保壓,試驗壓力達到規定值后,保壓5min,檢查樣桶有無滲漏。

三、跌落試驗

(一)試驗原理

提起試驗樣品至預定高度,然后使其按預定狀態自由落下,與沖擊臺相撞。

(二)試驗設備

1.沖擊臺:沖擊臺面為水平平面,試驗時不移動,不變形,并滿足下列要求。

(1)為整塊物體,質量至少為試驗樣品質量的50倍;

(2)要有足夠的面積,以保證試驗樣品完全落在沖擊臺面上;

(3)在沖擊臺面上任意兩點的水平高度差不得超過2mm。

(4)沖擊臺面上任何100mm2的面積上承受10kg的靜負荷時,其變形量不得超過0.1mm。

2.提升裝置:在提升或下降過程中,應損壞試驗樣品。

3.支撐裝置:支撐試驗樣品的裝置在釋放前應能使試驗品處于所要求的預定狀態。

4.釋放裝置:在釋放試驗樣品的跌落過程中,應使試驗樣品不碰到裝置的任何部件,保證其自由跌落。

(三)試驗程序

1.提起試驗樣品至所需的跌落高度位置,并按預定狀態將其支撐住。其提起高度與預定高度之差不得超過預定高度的±2%。跌落高度是指準備釋放時試驗樣品的最低點與沖擊臺面之間的距離。

2.按下列預定狀態,釋放試驗樣品:

(1)面跌落時,使試驗樣品的跌落面與水平面之間的夾角最大不超過2°;

(2)棱跌落時,使跌落樣品的跌落面與水平面之間的夾角最大不超過2°,試驗樣品上規定面與沖擊臺面夾角的誤差不大于±5°或夾角的10%(以較大的數值為準),使試驗樣品的重力線通過被跌落的棱;

(3)角跌落時,試驗樣品上規定面與沖擊臺面之間的夾角誤差不大于±5°或此夾角的10%(以較大數值為準),使試驗樣品的重力線通過被跌落的角;

3.實際沖擊速度與自由跌落時的沖擊速度之差不超過自由跌落時的±1%。

4.試驗后按有關標準或規定檢查包裝及內裝物的損壞情況。并分析試驗結果。

(四)標準鋼桶試驗條件

1.小開口鋼桶內灌裝98%的清水,選鋼桶邊緣最薄弱部位跌落,跌落后在鋼桶最高部位鉆孔;

2.中開口和全開口鋼桶內盛裝95%、密度為1.2g/cm3的沙子和木屑混合物,選鋼桶邊緣最薄弱部位跌落。

四、堆碼試驗

(一)試驗原理

將試驗樣品放在一個水平平面上,并在其上面施加均勻載荷。

(二)試驗設備

1.水平臺面:水平臺面應平整堅硬。任意兩點的高度差不超過2mm,如為混凝土地面,其厚度應不小于150mm。

2.加載裝置:加載裝置按照所選定的方法(方法1、方法2或方法3)而定。

(1)方法1(包裝件組):該組包裝件的每一件都應與試驗中的試驗樣品完全相同。包裝件的數目則以其總質量達到合適的載荷量而定。

(2)方法2(自由加載平板):該平板應能連同適當的載荷一起,在試驗樣品上自由地調整達到平衡。載荷與加載平板也可以是一個整體。加載平板置于包裝件試樣頂部的中心時,其尺寸至少應較包裝件的頂面各邊大出100mm。該板應足夠堅硬以保證能完全承受載荷而不變形。

(3)方法3(導向加載平板):采用導向措施使該平板的下表面能連同適當的載荷一起始終保持水平,所采用的措施不應造成摩擦而影響試驗結果。加載平板置于試驗樣品頂部的中心時,其尺寸至少應較包裝件的頂面各邊大出100mm,該板應足夠堅硬,以保證能完全承受載荷而不變形。

3.偏斜測試的裝置:所有偏斜測試裝置的誤差,應精確到±1mm。

4.安全設施:在試驗時應注意所加負載的穩定和安全,為此,必須提供一套穩妥的試驗設施,并能在一旦發生危險的情況下,保證載荷受到控制,以便防止對附近人員造成傷害。

(三)試驗程序

1.將試驗樣品按預定狀態置于水平平面上,再將加載用包裝件組成或自由加載平板或導向加載平板置于試驗樣品的頂面中心位置。

2.如果使用方法2或方法3,則在不造成沖擊的情況下將作為載荷的重物放在加載平板上,并使它均勻地和加載平板接觸,以保證載荷的重心恰好處于包裝件頂面中心的上方。重物與加載平板的總質量與預定值的誤差應在±2%之內。載荷重心與加載平板上面的距離,不得超過試驗樣品高度的50%。如在試驗特殊加載時,可將合適的仿模放在試驗品的上面或者下面,也可以根據需要上下都放。

3.載荷應保持預定的持續時間或直至包裝件壓壞。

4.試驗其間按預定的測試方案記錄試驗樣品的變形,必要時,也可以隨時對試驗樣品的變形情況進行測定。

5.去除載荷,并按有關標準規定檢查運輸包裝件及內裝物的損壞情況,并分析試驗結果。

(四)標準鋼桶堆碼試驗要求

按照以上的試驗設備和試驗方法,試驗時間為24h,經檢查鋼桶不應有可能降低強度或引起堆碼不穩定的任何變形和嚴重破損。

堆碼負載按下式計算:

???????????? (16-3)

???????????? (16-3)

式中:P——鋼桶容器上施加的堆碼負載,N;H——單件鋼桶高度,m;h——單件鋼桶高度,m;M——單件鋼桶盛裝物品后的質量,kg;K——劣變系數為1。

五、漆膜附著力測定

漆膜劃痕測定法適用于鋼桶漆膜附著力的測定。漆膜對鋼桶桶體底材粘合的牢度即附著力,按正方格線劃痕范圍內的漆膜完整程度評定,以級表示。

(一)檢驗工具

1.單刃劃刀:具有30°角圓片刀刃,形狀和尺寸如圖16-4。

2.導向器刀刃間距寬度1mm,形狀如圖18-5所示。

3.漆刷:寬25~35mm。

4.四倍放大鏡。

圖16-4 單刃劃刀

圖16-5 導向器

(二)測定方法

1.樣板:按GB/T1727制取;或在鋼桶的漆膜平整面上直接進行測定。

2.漆層應實干,在室溫條件下測定。

3.劃痕:用手夾持單刃劃刀,使刀的前刃垂直于樣板表面或鋼桶的平整面,利用導向器,保持平穩,均勻用力,以20~50mm/s的速率,在漆膜上劃割長約10~20mm間距為1mm的六道平行劃痕。然后轉90°,用同樣方法劃割成正方格。劃痕須齊直,并應割穿漆膜的整個深度;劃痕應在三個不同的部位進行。若測定結果不一致,應在更多的部位重復進行,否則測定無效。

4.清理劃痕:用漆刷沿正方形網格的兩對角線方向,來回各輕刷5遍。

5.檢驗評級:以目側或用4倍放大鏡檢查正方形網格劃痕,按表16-7的分類,評定漆膜附著力的級別。

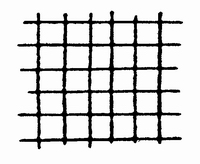

表16-7 漆膜附著力測定結果分類

| 級別 |

說明 |

劃痕網格示例 |

0 |

漆膜劃痕網格牢固地貼于桶體底材上。劃痕網格線完整、光滑、清晰、無剝離 |

|

1 |

漆膜劃痕網格牢固地貼于桶體底材上。但劃痕網格邊緣或交叉處,不清晰地有小片剝離。破損面積不大于5% |

|

2 |

在漆膜劃痕網格線邊緣或交叉處,可以清晰地看到有小片剝離。但劃痕網格破損面積大于5%,小于15% |

|

3 |

在漆膜劃痕網格線邊緣或交叉處,出現片狀或長條破損,部分小方格剝離。但劃痕網格破損面積大于15%,小于35% |

|

4 |

在漆膜劃痕網格線邊緣有長條破損,網格中的小方格,全部或部分連接成塊剝離。但破損面積大于35%,小于65% |

|

5 |

其他,任何超過第4級別的現象,均屬此級 |

|

(三)評定標準

漆膜劃痕檢驗級別分為6級(0~5級)。附著力最佳為0級,最差為5級。2級或2級以上能滿足鋼桶漆膜附著力要求。

【返回目錄】