《鋼桶制造技術》

楊文亮 辛巧娟 編著

第十六章 鋼桶的檢驗與質量分析

鋼桶的質量檢驗是鋼桶生產過程中一道必不可少的重要工序,它不僅存在于鋼桶的成品檢驗,而且存大于鋼桶生產的全過程。產品質量的好壞,決定著企業的聲譽和命運,所以,質量檢驗是一定要引起重視的。采取切實可行的方法,始終如一的堅持下去,不讓一個不合格的產品出廠。在鋼桶的質量管理中,針對質量問題的分析始終是這一領域的最高技術和經驗積累。

第一節 鋼桶原材料的質量檢驗

一、鋼桶用薄鋼板原材料的質量要求

根據行業標準YB/T 055的規定,對200升鋼桶用冷軋及鍍鋅薄鋼板要求如下:

1.尺寸、外形

(1)鋼板(帶)的尺寸應符合表16-1的規定。

表16-1 薄鋼板的尺寸要求(mm)

尺寸規格

用途 |

厚度 |

寬度 |

長度 |

桶蓋用 |

1.0

1.2

1.5 |

660 |

1980 |

1320 |

桶身用 |

930 |

1800 |

(2)尺寸允許偏差

①鋼板(帶)厚度允許偏差應符合表16-2的規定。

表16-2 鋼板厚度偏差(mm)

| 公稱厚度 |

厚度允許偏差 |

冷軋板(帶) |

鍍鋅板(帶) |

1.0 |

±0.09 |

±0.10 |

1.2 |

±0.10 |

±0.11 |

1.5 |

±0.12 |

±0.13 |

②寬度和長度允許偏差:寬度和長度允許偏差為+8mm。

(3)外形

①不平度:鋼板的每米不平度不大于8mm。

②鐮刀彎:鋼帶的鐮刀彎每2m內不大于6mm。

(4)鋅層表面結構:

鍍鋅板(帶)的鋅層結構為正常鋅花。鋅層重量XT1為200g/m2,XT2為275g/m2。XT1和XT2為鍍鋅板按鋅層重量分類的二個牌號,LT為冷軋鋼板。

2.技術要求

(1)牌號和化學成分

①鋼的牌號和化學成分應符合表16-3的規定。

表16-3 鋼的牌號和化學成分

| 牌號 |

化學成分,% |

C |

Si |

Mn |

P |

S |

Als |

不大于 |

LT |

≤0.10 |

≤0.07 |

0.20~0.55 |

≤0.035 |

≤0.035 |

≥0.015 |

XT1

XT2 |

由供方選擇,需方有要求時,可提供化學成分 |

②成品鋼板和鋼帶的化學成分允許偏差應符合GB222的規定。

(2)交貨狀態:

冷軋鋼板(帶),經過熱處理(再結晶退火)和平整后交貨。除特殊要求外,一律涂油。冷軋熱鍍鋅鋼桶(帶),經過熱處理(再結晶退火)和表面處理后交貨,除有特殊要求外,應鈍化加涂油。

(3)力學性能和工藝性能

①冷軋板和鍍鋅板的力學性能應符合表16-4的規定。

表16-4 鋼板力學性能指標

| 牌號 |

抗拉強度σb

(MPa |

伸長率δ

(%,不小于) |

LT |

295~410 |

≥30 |

XT1

XT2 |

295~450 |

≥27 |

②桶蓋用鋼板(帶)的杯突試驗應符合表5的規定。

表16-5 鋼板的杯突試驗指標(mm)

| 公稱厚度 |

杯突試驗沖壓深度,不小于 |

冷軋板(帶) |

鍍鋅板(帶) |

1.0 |

10.1 |

9.0 |

1.2 |

10.6 |

9.4 |

1.5 |

11.2 |

9.9 |

④鍍鋅板(帶)應做180°鋅層彎曲試驗,彎芯直徑等于零,彎曲后距試樣邊部5mm以外不允許出現鋅層脫落,但允許出現不露鋼基的裂紋。

(4)鍍鋅板(帶)的鋅層重量應符合表16-6的規定。

表16-6 鋅層重量

| 牌號 |

表面結構 |

鋅層重量 |

三點試驗平均值(雙面),不小于 |

三點試驗最小值 |

雙面 |

單面 |

XT1 |

正常鋅花 |

200 |

200 |

170 |

68 |

XT2 |

275 |

275 |

235 |

94 |

⑤表面質量

鋼板(帶)的表面不允許有裂紋、結疤、折疊、氣泡、夾雜和其他影響使用的缺陷。鋼板(帶)不得有分層。允許有厚度公差一半范圍內的下列缺陷:輕微的麻點、劃痕、壓痕和局部輕微氧化色。

冷軋熱鍍鋅鋼板(帶)不得存在影響使用的缺陷,允許有小腐蝕點,輕微的條痕、劃傷、壓痕、小的鋅粒、鋅疤、寬度不大于20mm的輕微鋅厚邊及因原板銹點而形成的輕微麻點。

3.試驗方法

(1)鋼板(帶)的尺寸測量方法應符合GB708的規定。

(2)鋼板(帶)的檢驗項目、取樣數量和試驗方法應符合表16-7的規定。

表16-7 鋼板的檢驗項目、取樣數量和試驗方法

| 序號 |

檢驗項目 |

取樣數量,個 |

取樣方法 |

試驗方法 |

1 |

化學分析 |

1(每爐罐號) |

GB 222 |

GB 223 |

2 |

拉伸試驗 |

1 |

GB 2975 |

GB 6397,GB228,LT試樣04,XT試樣9 |

3 |

冷彎試驗 |

1 |

GB 2975,試樣寬度20mm |

GB 232 |

4 |

鋅層重量 |

1 |

每個試樣面積50cm2,距邊緣等于50mm內側在邊、中、邊三個部位取樣 |

GB/T1839 |

5 |

鋅層彎曲 |

1 |

GB2975,試樣寬度20mm |

GB232 |

6 |

杯突試驗 |

1 |

試樣長度同板寬,試驗在試樣中心與邊部三點進行 |

GB4156 |

4.檢驗規則

(1)鋼板和鋼帶應成批驗收。每批應由同一爐罐號、同一厚度、同一爐次或同一熱處理規范的鋼板或鋼帶組成,冷軋鋼板(帶)重量不得大于45t,冷軋熱鍍鋅板(帶)重量不得大于10t。

(2)用于檢驗的鋼板應從板卷的頭部或尾部切取。

(3)鋼板的復驗按GB247進行。

圖16-1 材料形狀尺寸檢驗

二、薄鋼板的化學成分檢驗

對原材料的分析檢驗,是每一個鋼桶制造企業都必須認真做的原材料入廠檢驗程序,它是保證產品質量的基礎。鋼材化學成分的分析檢驗一般采用化學分析法,化學分析是以化學反應為基礎的分析方法,常用方法主要又可以分為以下兩種:

重量分析法。通常是使用被測組分與試樣中的其它組分分離后,轉變為一種純粹的、化學組成固定的化合物,稱其重量,從而計算被測組分含量的一種分析方法。這種方法的分析速度較慢,但其準確度高,目前它是在鋼材分析中仍用作標準方法。

滴定分析法。此法是用一種已知準確濃度的試劑溶液(即標準溶液),滴加到被測組分溶液中去,使之發生反應,根據反應恰好完全時所消耗標準溶液的體積計算出被測組分的含量。這樣的分析方法稱為滴定法,又稱容量分析法。此法操作簡單快速,測定結果的準確度比較高,有較大的實用價值。

下面介紹鋼材中各成分的常用分析方法。

(一)碳的測定

1.燃燒-容積法。又稱氣體容量法,最目前測定碳應用最廣泛的分析方法。將試樣置于約1200℃的氧氣流中燃燒,生成的CO2和過量的氧氣經導管導入量氣管,定容后將氣體壓入裝有KOH溶液的吸收器中將CO2吸收,然后使剩余氧氣返回量氣管,根據前后體積之差即可計算鋼中的碳含量。

試樣在高溫燃燒時,其中的硫也被氧化,生成的二氧化硫也能被氫氧化鉀吸收,因此必須事先用特制的、組織疏松的二氧化錳把二氧化硫吸收將其去除。

2.非水滴定法。試樣在高溫下通氧燃燒生成CO2和SO2,首先導入硫吸收杯中,SO2被淀粉溶液吸收后生成亞硫酸消除干擾,未被吸收的CO2和O2導入含有百里酚酞指示劑的乙醇-乙醇胺-氫氧化鉀混合液中被吸收。隨后用碘酸鉀溶堿性非水溶液(標準溶液)滴定,使之完全反應。根據標準溶液消耗的體積可計算出碳的百分含量。

(二)錳的測定

1.過硫酸銨容量法。試樣溶解后,在酸性溶液中并有硝酸銀存在的情況下,用過硫酸銨將錳氧化為七價錳(高錳酸),然后加入氯化鈉溶液使銀離子沉淀,再用亞砷酸鈉-亞硝酸鈉標準溶液滴定,據此測定鋼中的錳含量。

2.三價錳容量法。試樣溶解后,在加入大量磷酸的條件下,用固體硝酸銨將錳氧化為三價錳,然后以二苯胺磺酸鈉為指示劑,用硫酸亞鐵標準溶液滴定,據此測定鋼中的錳含量。

(三)硅的測定

1.重量法。試樣經酸溶解,用高氯酸蒸發冒煙,使硅酸脫水轉變成難溶的硅酸凝膠,過濾洗凈后將其灼燒成二氧化硅。用硫酸-氫氟酸處理,使硅生成四氟化硅揮發除去。根據除硅前后的重量差可計算出硅的百分含量。

2.硅氟酸鉀滴定法。試樣以酸及氫氟酸分解,使硅轉化為硅氟酸,加入硝酸溶液時即生成硅氟酸鉀沉淀,然后濾出并洗凈沉淀物,用熱水溶解使之水解而釋放出氫氟酸,再用氫氧化鈉標準溶液滴定其釋放出的氫氟酸,由消耗氫氟化鈉標準溶液的量計算硅的含量。

(四)硫的測定

1.燃燒碘量法。試樣在高溫下氧氣流中燃燒,生成的二氧化硫隨氧氣流通入吸收器,被水吸收形成亞硫酸,再以淀粉作指示劑用碘標準溶液滴定,根據碘液的消耗量即可求得硫的含量。

2.重量法。將試樣用硝酸或鹽酸溶解,使硫轉變成硫酸鹽,往硫酸鹽中加氯化鋇使之生成硫酸鋇沉淀物,然后將沉淀的硫酸鋇過濾、灼燒、稱重,以測定鋼中的硫含量。

(五)磷的測定

堿容量法。將試樣用酸分解使磷轉變為正磷酸后,加鉬酸銨使之生成磷鉬酸銨沉淀物,過濾后將沉淀物用一定數量的氫氧化鈉標準溶液溶解,然后用酸(硝酸)標準溶液回滴過剩的氫氧化鈉溶液,根據所消耗的氫氧化鈉標準溶液計算鋼中的磷含量。

(六)鉻的測定

過硫酸銨容量法。試樣經硫磷混合酸分解,在硝酸銀溶液中用過硫酸銨將鉻氧化為六價,然后用硫酸亞鐵標準溶液滴定,根據硫酸亞鐵的消耗量即可求得鉻含量。或者試樣直接用高氯酸溶解并蒸發至冒煙將鉻氧化,再用硫酸亞鐵滴定。

(七)鎳的測定

重量法。試樣用鹽酸溶解后,置于加酒石酸(或檸檬酸)和氫氧化銨的弱堿性溶液中,用丁二肟溶液使鎳沉淀。經過濾、洗滌、烘干或灼燒成氧化鎳后,進行稱量,再計算鎳的含量。

三、薄鋼板的力學性能檢驗

1.抗拉強度

鋼的強度是通過拉伸試驗測定的。拉伸試驗一般是在萬能試驗機上進行的。拉伸試驗時,試樣在負荷平穩增加下發生變形直至斷裂。此時利用萬能試驗機上的自動繪圖裝置,可以繪出試樣在拉伸過程中伸長與負荷之間的關系曲線。習慣上稱此曲線為試樣的拉伸圖,即F-△L曲線。圖16-2為低碳鋼試樣的拉伸圖。

圖16-2 低碳鋼拉伸圖

鋼材試樣在外力作用下發生的形狀變化,稱為變形。而恢復變形的能力則稱為彈性。當外力去除之后,而恢復變形的能力則稱為彈性。當外力去除之后,試樣的變形即隨之消失,而無殘余變形,這種變形稱為彈性變形。由拉伸圖可知,彈性變形呈一直線段,這說明試樣的伸長與外力的增加成正比關系。

當試樣在試驗過程中拉伸力不增加(保持恒定)時,仍能繼續伸長時的應力稱為屈服點。試樣經過屈服階段再除去負荷,部分變形不能恢復,這部分不能恢復的殘余變形稱為塑性變形。

試樣屈服后,若要使其繼續發生變形,則需增加外力以克服其中不斷增長的抗力,這是因為材料在塑性變形過程中不斷發生強化。在強化階段中,試樣的變形主要是塑性變形,其變形時要比彈性變形階段的變形大得多,試樣的變形仍是均勻的,但可以看到整個試樣的橫向尺寸有顯著縮小。當外力繼續增加到某一最大值(圖16-2曲線b點對應的力)時,試樣的局部面積縮小,產生了所謂“縮頸”現象,故載荷也逐漸降低,直到試樣被拉斷。

抗拉強度是指試樣在拉斷過程中最大力所對應的應力,即

???????????????????? (16-1)

???????????????????? (16-1)

式中:σb——抗拉強度;Fb——試樣承受的最大力;S0——試樣平行長度部分的原始橫截面面積。

抗拉強度的測定,是在測定屈服點后,對試樣繼續加荷至拉斷試樣為止。從測力盤上讀取最大力Fb。按照上式計算出抗拉強度值。

2.伸長率

伸長率是試樣在一定應力下的標距增長量與原標距長度之比。標準意義上的伸長率是指斷后伸長率,就是試樣拉斷后,標距的增長時與原始標距長度的百分比,即

?????????????????(16-2)

?????????????????(16-2)

式中:δ——斷后伸長率; L1——試樣拉斷后的標距長度;L0——試樣原始標距長度。

斷后伸長率的測定,是將拉斷后的試樣斷裂處緊密對接,盡量使其軸線位于一直線上,以測量斷后長度。然后按上式計算出伸長率。

四、薄鋼桶的工藝性能檢驗

標準規定的工藝性能檢驗是進行杯突試驗。杯突試驗就是用端部為球形的沖頭,將夾緊的試樣壓入壓模內,直至出現穿透裂縫為止,此時的杯突深度即為試驗結果,以此來檢驗鋼板的塑性變形性能。

1.試樣要求:杯突試驗用試樣是從表面無缺陷的鋼板上選取的。試樣必須平整,不得扭曲,邊緣無毛刺,不得進行冷熱加工或錘擊,應不經矯直進行試驗。試樣厚度為原材板厚,寬度或直徑為90~95mm。

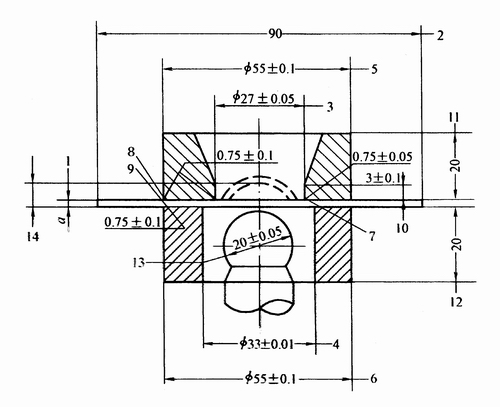

2.試驗方法:杯突試驗在杯突試驗機上進行,試驗部分見圖16-3。

1—試樣厚度;2—試樣寬度或直徑;3—壓模孔徑;4—墊模孔徑; 5—壓模外徑;6—墊模外徑;7—壓模孔內側圓角半徑; 8—壓模外側圓角半徑;9—墊模外側圓角半徑;10—壓模孔深度; 11—壓模厚度;12—墊模厚度;13—沖頭球形部分直徑;14—杯突深度

圖16-3 杯突試驗

試驗就在10~35℃的溫度下進行。若要求嚴格,則就在23±5℃下測試。

試驗前,就應在試樣兩面和沖頭上涂以一薄層石墨潤滑脂或其類型的潤滑脂。試樣厚度的測量應精確到0.01mm。相鄰兩個壓痕的中心距離不得小于90mm,任一壓痕的中心至試樣任一邊緣的距離不得小于45mm。

試驗時,把試驗機調至零點后,將試樣置于壓模和墊模之間予以夾緊,夾緊力約為10kN。在無沖擊的情況下進行杯突試驗,試驗速度控制在5~20mm/min。試驗接近結束時,將速度降低到下限速度,以便正確地確定裂縫出現的瞬間。當裂縫開始穿透試樣厚度(透光)時,試驗即告終止。

試驗過程中,沖頭不得轉動,沖頭部分應與試樣接觸。

【返回目錄】