《鋼桶制造技術》

楊文亮 辛巧娟 編著

第十四章 鋼桶的涂裝工藝

第四節 鋼桶涂裝干燥工藝及設備

在鋼桶涂裝生產中,涂料的干燥過程很重要。為了達到預期的涂裝目的,除了合理地選用涂料,正確地表面處理及施工外,充分而適宜的干燥過程也是重要的環節。施工后的干燥條件不適當,也不能充分保證漆膜的性能,甚至會有前功盡棄的可能。在涂料施工中,由于干燥條件不適當,經常造成涂膜質量事故。

一、涂料的干燥過程和設備的選用

被涂鋼桶表面涂層由液態或粉末狀態轉變成無定型的固態薄膜的過程稱為涂料的成膜過程(或稱為涂料的固化、涂料的干燥過程)。涂料主要靠溶劑的蒸發、熔融、縮合、聚合等物理或化學作用而成膜。根據涂料不同的成膜過程,將涂料分為揮發成膜型和交聯成膜型兩種。

揮發成膜型涂料中大部分為溶劑涂料,這部分涂料又稱為自干型涂料。其成膜機理為:均勻涂布在鋼桶表面的(溶解或分散在溶劑中的)高分子物質當溶劑揮發時由液態向固態過渡,得到具有一定結構的完整涂膜。揮發成膜型涂料的共同特征是:涂料中的主要成膜物質成膜時不起化學變化。成膜后的涂膜能夠再溶解(或熱熔)和具有熱塑性,因此揮發成膜型涂料又稱為熱塑型涂料。

交聯成膜型涂料的成膜過程主要是縮合、聚合等化學作用。其中絕大部分涂料在成膜過程中也包含了一部分物理作用(例如溶劑型涂料的溶劑揮發、粉末涂料的受熱熔融)。交聯成膜型涂料的共同特征是:涂料中的主要成膜物質成膜時起化學變化。成膜后的涂膜不能夠再被溶劑溶解,受熱不能融化,因此交聯成膜型涂料又稱為熱固型涂料。

1.涂料的干燥方法與過程

(1)涂料的干燥方法:涂料的成膜過程就是涂層的干燥過程。制桶生產常用的涂料干燥方法如表14-7所示。

表14-7 常用的涂料干燥方法

| 干燥方法分類 |

干燥方法 |

干燥

(固化) |

自然干燥 |

在常溫狀態下干燥,也稱自干 |

加熱干燥 |

低溫干燥 |

100℃以下烘干 |

中溫干燥 |

100~150℃烘干 |

高溫干燥 |

150℃以上烘干 |

(a)自然干燥:自然干燥只適合揮發型涂料、自干型涂料和觸媒聚合型涂料。氣溫、濕度、風速對涂料的自干速度產生顯著影響,一般是氣溫高、濕度低、通風條件好自干速度快,光照對涂料的自干也有利。

(b)加熱干燥:加熱干燥包括強制干燥和加熱烘干。強制干燥指加熱能自然干燥的涂料,目的是縮短涂料的干燥時間,提高涂層的性。強制干燥一般采用低溫干燥,干燥溫度在60~100℃左右,溫度過高涂層容易起皺、起泡;加熱烘干指加熱只能在一定溫度下固化的涂料,使其完全成膜。加熱烘干所常用的溫度一般在120℃以上。

加熱干燥的烘干規范取決于被烘干的涂料的類型。常用涂料的烘干條件如表15-8所示。

表14-8 常用涂料的烘干條件

| 涂料類型 |

烘干溫度(℃) |

烘干時間(min) |

備注 |

硝基漆 |

60~80 |

10~30 |

溫度是指涂層表面溫度或涂層底材的溫度,而不是烘干環境溫度。 |

醇酸樹脂漆 |

90~100 |

30~60 |

丙烯酸樹脂漆 |

120~140 |

20~40 |

環氧粉末涂料 |

170~190 |

20~30 |

水性涂料 |

170~190 |

20~40 |

鋼桶涂層加熱方式主要有:對流和輻射兩種。對流加熱是以熱空氣為媒介,將熱對流給涂層和被涂鋼桶而加熱。其優點是加熱均勻、溫度控制精度高,適合于高質量的鋼桶涂層的烘干,是目前鋼桶涂層的主要烘干方式,但對流加熱的升溫速度相對較慢。輻射加熱通常使用紅外線、遠紅外線,它們從熱源輻射出來呈電磁波在空氣中傳播,輻射到鋼桶上后直接吸收轉換成熱能,使鋼桶和涂層同時加熱,升溫速度快、熱效率高是其長處,但溫度不均勻。

(2)涂料的干燥過程:涂料的干燥過程按其干燥程度可分為三個階段:

(a)觸指干燥:手指輕觸涂層感到發粘,但涂料不附在手指上。

(b)半硬干燥:手指輕壓涂層不感到發粘,但強壓會留下指紋,涂料不附在手指上。

(c)完全干燥:手指強壓涂層也不殘留指紋。

涂料烘干應具備的基本條件:

(a)干燥場所必須滿足環保、消防和勞動衛生的法規。

(b)涂層干燥前已經充分流平。

(c)干燥場所的溫度、濕度必須符合涂料的干燥技術要求。

(d)干燥場所應清潔、無灰塵。

2.干燥設備的分類

涂裝過程中,烘干工藝和設備占有重要的地位。前處理后的脫水干燥、涂層的加熱干燥等都要用到烘干設備。如果對各種涂料的溫度和烘干時間掌握不準確,就不能使涂層性能得到充分地發揮。

由于涂層的干燥在涂裝過程中占比較長的時間,一般也是涂裝生產線耗能的最主要工序,因此涂層的干燥過程對產品的質量和成本有很大的影響。干燥設備必須向高效率、低能耗、少污染的方向發展。

(1)按形式分類:可分為通過式烘干室和間歇式烘干室。通過式烘干室又可分為直通式和橋式兩種。

(2)按熱源分類:可分為蒸氣、電能、氣體燃料(煤氣、液化氣、天然氣等)、液體燃料(煤油、柴油等)、熱油等幾類。

(3)按加熱方式分類:可分為輻射式烘干室、對流式烘干室兩種。

(4)按用途分類:可分為脫水烘干室和油漆烘干室等。

3.干燥設備選用的基本原則

(1)鋼桶單位時間的數量,即單位時間通過烘干爐烘干的鋼桶數量。

(2)鋼桶在烘干爐中的間距,或者輸送鋼桶鏈條的線速度。

(3)鋼桶的外形尺寸:鋼桶的外形及掛具或支撐部件的尺寸。

(4)烘干室出入口輸送設備的標高及輸送設備的型號。

(5)安置烘干室場地的限制,即場地的現場實用空間圖形及尺寸。

(6)涂料的干燥技術條件,即涂料干燥所需要的溫度、時間要求。

(7)單位時間鋼桶涂裝的面積和涂料中溶劑和稀釋劑的內容。

(8)熱源的種類。

二、熱風循環干燥工藝及設備

1.熱風循環干燥的機理

流體通過固體壁面情況下所發生的熱量傳遞稱為對流換熱。對流換熱過程既包括流體位移所產生的對流作用,同時也包括分子之間的傳導作用,是一個非常復雜的傳熱現象。熱風循環干燥是應用對流傳熱的原理對鋼桶涂層進行加熱干燥的方法。它利用熱空氣作為載熱體,通過對流的方式將熱量傳遞給鋼桶涂層,使涂層得到干燥。

2.熱風循環干燥的特點

熱風循環干燥相對其它干燥方法,具有以下特點:

(1)熱風循環烘干加熱均勻,可有效保障涂層質量的一致。

(2)烘干溫度的范圍較大,能滿足大部分涂料干燥的要求。

(3)設備使用管理和維護比較方便。

(4)設備結構龐大,占地面積大。

(5)對防塵的要求較高。

3.熱風循環干燥設備的類型

熱風循環干燥設備一般按加熱空氣介質的方式分為直接加熱和間接加熱兩種形式。

直接加熱烘干室是將燃油或燃氣在燃料室燃燒時所生成的高溫空氣送往混合室,混合室內高溫空氣與來自烘干室內的循環空氣混合,混合空氣由循環風機送往烘干室加熱鋼桶涂層使之固化。直接加熱的烘干室結構簡單、熱損失小、投資少并能獲得較高的溫度,但是燃料生成的高溫空氣,往往帶有煙塵,如除塵不盡很容易污染鋼桶涂層。直接加熱的熱風循環烘干室僅適用質量要求不高的涂層烘干,如脫水烘干等。直接烘干室如圖14-15所示。

1—排氣管;2、4—密閉式風機;3—排氣分配室;5—過濾器;6—燃燒室

圖14-15 直接加熱通過式熱風循環烘干室

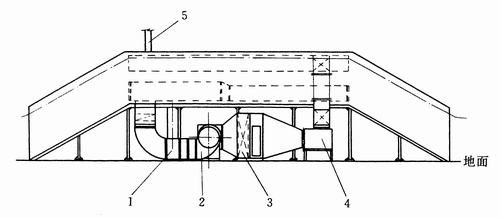

間接加熱烘干室是利用熱源在空氣加熱器內加熱空氣,加熱后的空氣通過循環風機在烘干室內進行循環,通過熱風循環方式加熱鋼桶涂層,間接加熱的熱風循環烘干室相對直接加熱的烘干室,其熱效率較低、設備投資較高,但是其熱空氣比較清潔,適合表面質量要求較高的涂層干燥。近年來,隨著市場對涂層質量要求的提高,間接加熱熱風循環烘干室的占有率正在迅速提高。圖14-16為間接加熱通過式熱風循環烘干室。

1—排氣分配室;2—風機;3—過濾室;4—電加熱器;5—排風管

圖14-16 間接加熱通過式熱風循環烘干室

4.熱風循環干燥設備的主要結構

各種類型的熱風循環干燥設備,一般由烘干室的室體、加熱器、空氣幕和溫度控制系統等部分組成,見圖14-17所示。

1—空氣幕送風管;2—空氣幕風機;3—空氣幕吸風管;4—循環回風管道; 5—空氣過濾器;6—循環風機;7—空氣加熱器;8—循環送風管;9—室體;10—懸掛輸送機

圖14-17 熱風循環烘干室結構組成示意圖

三、 遠紅外線輻射干燥工藝及設備

1.遠紅外線輻射干燥的機理

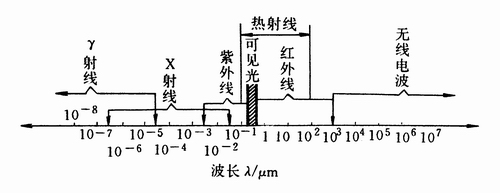

物體中帶電的微粒的能級發生變化,就會激發,向外發射能。輻射能的載體是電磁波,電磁波根據其波長的不同,有宇宙射線、γ射線、X射線、紫外線、可見光、紅外線和無線電波等。物體把本身的內能轉化為對外發射輻射能及其傳播的過程稱為熱輻射。熱輻射效應最顯著的射線,主要是紅外線波(0.76μm~1000μm)。在工業上,把0.76μm~4μm劃為近紅外線,4~1000μm稱遠紅外線。利用輻射進行鋼桶涂層的干燥即為輻射干燥。圖14-18為電磁波圖譜。

圖14-18 電磁波圖譜

絕大部分有機材料、高分子化合物、水和金屬氧化物在3~4μm及6μm以上的遠紅外區,具有強烈的吸收峰(吸收帶),即在遠紅外線范圍內的電磁波長與這些物質的振動波長相同,也就是輻射源的輻射波長與上述物質的吸收波長一致,從而引起激烈的分子振動放出熱量,達到烘干的目的。就涂料而言,油料、樹脂等,它們一般對4μm以上的遠紅外線的吸收率可高達50%左右,涂層表面對遠紅外線的反射率低于5%,余下的能量將透過涂層被鋼桶基體吸收。

2.遠紅外線輻射干燥的特點

(1)由于輻射烘干不需中間媒介,可直接由熱源傳遞到鋼桶表面上,故沒有因中間介質引起的熱損耗,相對對流烘干室的對流加熱方式比較節能。

(2)在遠紅外線輻射烘干過程中,一部分遠紅外線被漆膜吸收,另一部分透過漆膜至鋼桶表面,在鋼桶表面與漆膜之間產生熱能交換,使熱傳導的方向與溶劑蒸發方向一致。這樣,不僅加熱速度快,而且避免了像對流烘干那樣從外向里干燥所易產生的針孔、氣泡、桔皮等缺陷。

(3)由于紅外輻射烘干時間短,故設備長度短,占地面積小。此外,在結構上比對流烘干設備簡單,制造安裝比較方便。

(4)因為是輻射烘干,在烘干室內鋼桶各部位與輻射器的距離遠近不同,會產生加熱不均勻的問題。為了解決這個問題,一般情況下在烘干室下部多布輻射器,在上部少布或不布輻射器,由于對鋼桶輻射加熱的同時,對周圍空氣也進行了加熱,熱空氣向上流動,這會使烘干爐內出現輻射和對流加熱共同作用的效果,對實現烘干室內加熱均勻非常有好處。

3.遠紅外線輻射干燥設備的主要結構

各種類型的遠紅線輻射干燥設備,歸納起來一般由烘干室的室體、輻射加熱器、空氣幕和溫度控制系統等部分組成。其中室體、空氣幕及溫度控制系統的結構和原理與對流烘干室基本相同,只有輻射加熱器是主要的區別。

常用的輻射加熱器有電熱式輻射器和燃氣式輻射器。電熱式輻射器又可分為旁熱式、直熱式和半導體式三種。

(1)旁熱式電熱遠紅外線輻射器:旁熱式就是電熱體的熱能要經過中間介質才能傳給遠紅外線輻射層,被間接加熱的輻射層向外輻射遠紅外線。旁熱式電熱遠紅外線輻射器按外形不同可分為管式、燈泡式和板式三種。如圖14-19、圖14-20、圖14-21為旁熱式電熱遠紅外線輻射器的三種不同形式。

1—連接螺母;2—絕緣套管;3—電阻絲; 4—金屬外殼;5—氧化鎂粉

圖14-19 各種管式輻射器

1—燈頭;2—發射罩;3—輻射元件

圖14-20 燈泡式輻射器

1—遠紅上輻射層;2—碳化硅板; 3—電阻絲壓板;4—保溫材料;5—安裝螺母; 6—電阻絲;7—接絲裝置;8—外殼

圖14-21 板式輻射器

(2)直熱式電熱遠紅外線輻射器:直熱式電熱遠紅外線輻射器是將遠紅外線發射涂料直接涂覆在電熱體上,其特點是加熱速度快、熱損失較小。目前采用較多的是電阻帶型直熱式電熱遠紅外線輻射器,它的加熱原理與電阻絲相同。

(3)半導體式遠紅外輻射器:半導體遠紅外線輻射器是較新型的輻射器,輻射器是以高鋁質陶瓷材料為基體,中間層為多晶半導體導電層,外表面涂覆高輻射力的遠紅外線涂層,兩端繞有銀電極。通電后,在個電場作用下,輻射器能形成以空穴為多數載流子的半導體發熱體。

(4)燃氣式輻射器:燃氣式輻射器是利用煤氣燃燒時產生的高溫來加熱陶瓷或金屬基體的遠紅外線輻射涂層,使輻射器發射遠紅外線,所以也稱為煤氣遠紅外線輻射器。煤氣遠紅外線輻射器按燃燒基體的材料不同,分為金屬網或多孔陶瓷板式兩種。

4.遠紅外輻射器的材料

化學元素周期表第二、三、四、五周期的大多數元素(多為金屬)的氧化物、碳化物、氮化物、硫化物及硼化物等,在加熱時都能不同程度地輻射出不同波長的紅外線。

遠紅外線輻射涂料的涂覆方法有手工涂刷法、復合燒結法和等離子噴涂法。采用手工涂刷的遠紅外線涂層3~6個月就開始剝落,輻射效率大大降低。后兩種方法壽命較長,但一年或更長些時間輻射效果也會明顯下降,這時需要更新輻射涂層。

比較理想的辦法是將這些金屬氧化物或碳化物與陶瓷材料燒結在一起,并使得燒結物具有穩定的工作性能,可延長輻射器的工作壽命。

5.輻射器的布置

輻射器在烘干室內的布置應該使鋼桶涂層各個面的受熱均勻。從遠紅外線輻射烘干室烘干的特點可以知道,烘干室內布置輻射加熱器的原則是:由下而上數量遞減,盡量保證鋼桶涂層同時加熱。一般高度超過1.5m的烘干室沿高度方向分為三個區,下區輻射器的功率為總功率的50~60%;中區為30~40%;上區為5~15%。

由于鋼桶涂層吸收輻射能的大小和受熱面與輻射器之間的距離平方成反比例下降,因此輻射器不能距離鋼桶太遠。一般常用的距離為120~300mm。

【返回目錄】