《鋼桶制造技術》

楊文亮 辛巧娟 編著

第十三章 鋼桶卷封裝配工藝

第五節 卷邊三角區質量缺陷及解決措施

鋼桶產品質量的大敵是滲漏,因為它使鋼桶失去了其最基本的功能,所以滲漏也就成了人們討論最多的話題,然而滲漏又不是一個簡單的問題,不可能一言而盡。本節針對滲漏發生率最高的鋼桶卷封三角區質量問題進行分析,為提高產品質量指出一條解決問題的途徑。

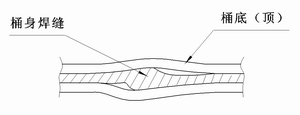

卷邊三角區是指桶身焊縫與桶底、頂卷邊封口相交叉的特殊區域,這個區域之所以成為多事之區。主要還是因為它具有縫焊和卷邊的雙重特性,匯集了包括縫焊問題,卷邊問題和干涉問題等多種質量問題。

一、原材料質量的影響——卷邊裂口

對于三角形區出現質量問題的研究,我們通常的分析方法便是將卷邊切開觀察分析截面形狀。

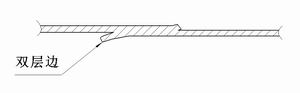

有時,我們把三角區滲漏部分沿中心卷邊截面切開,便會看到如圖13-33所示的情形,由于桶身卷邊部分存在一處或多處裂口,便導致了滲漏。

圖13-33 卷邊裂口

卷邊裂口有時與焊接有關,但我們發現在同樣的焊接條件下,某些材料會大批量地出現這種現象,經過分析化驗,證實是屬于材料本身材質問題。

鋼桶所用的材料與鋼桶質量有著非常密切的關系。鋼桶在卷邊成型過程中,其變形部位鋼板被不同程度的拉伸,其內部應力主要是拉應力。當變形部位內部應力超過材料的斷裂強度時,鋼板便會破裂。因此,要求鋼板要有良好的塑性。鋼板的塑性與含碳量有關,含碳量低的鋼板,其塑性較好。

由于縫焊搭邊處材料較厚,在卷邊過程中變形量比別處更大而且不均勻,所以,如果材料含碳量超標時便易于出現開裂現象。在生產中,常見出現大批量翻邊、卷邊裂現象的材料多來自俄羅斯和美國等地進口的鋼板或一些銹蝕嚴重的鋼板,國產料和日本進口料一般很少出現這種情況。所以,在大批量生產中,為了滿足鋼桶的生產工藝要求,應選擇質量較高和穩定的鋼板,以適應鋼桶卷邊成型過程的變形要求。

二、桶身下料尺寸的影響——搭接錯邊

在生產中,有時發現大量三角區滲漏的情況,當我們在焊縫兩側切下卷邊截面時,卻發現焊縫兩側是完全不同的卷邊情況。如圖12-34所示。一側卷的較好,而另一側卻極不理想,出現明顯的翻邊尺寸不足,這樣,就發生了焊縫卷邊三角區一側滲漏的情況。

圖13-34 卷邊三角區兩邊卷邊不同

為了找出問題的根源,我們將截面A與截面B之間的卷邊展開,結果發現縫焊搭邊有錯邊現象,如圖13-35所示。當我們將桶身焊縫另一端作同樣的解剖后,卻沒有發現錯邊現象,由此看來,問題是出在桶身板下料工序上。

圖13-35 搭接錯邊

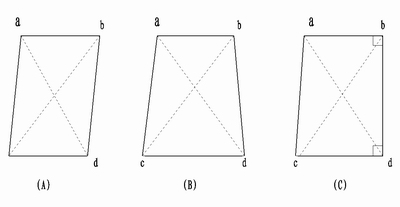

在桶身下料工序中,一般要求尺寸公差都比較嚴格,不僅長、寬尺寸不能超差,而且對角線誤差也有一定的要求,另外還要求四角均勻為直角,這幾項要求缺一不可,如圖13-36所示,三種不同的下料形狀,在圖13-36(A)中,邊長ab=cd,ac=bd,滿足了長、寬尺寸不超差,但由于對角線ad≠cb,故下料形狀變成了平行四邊形,當然四角也不是直角,這樣的桶身料縫焊后便形成了如圖13-37(A)形式的搭接錯邊;在圖13-36(B)中,對角線ad=cb,有一個邊長ac=bd。但另一邊長ab≠cd,且四角都不是直角,下料形狀變成了等腰梯形,桶身料焊接后就形成了如圖13-37(B)形狀的搭接錯邊;在圖13-36(C)中,雖然有兩個角是直角,但另外兩角沒有保證,于是就形成了如圖13-37(C)形式的搭接錯邊。

圖13-36 搭接錯邊原因分析

圖13-37 搭邊錯位類型分析

在實際生產中,我們發現有的原材料(油桶板)比較正規,只需剪一刀便可達到要求,但有些材料并不正規,需要剪兩刀、三刀甚至四刀才能達到工藝要求,所以,在下料工序中,千萬不可只為了省事不顧工藝要求地盲目裁剪,一方面要作好剪板機的定位裝置,另一方面要經常檢查形狀尺寸誤差是否達到要求,盡量避免出現搭接錯邊的情況。

三、磨邊質量的影響——搭邊太厚

在進行三角區質量問題的分析中,有時我們在焊縫兩側截面中,發現卷邊均有卷邊較松、縫隙較大的情況,但在非三角區的其它卷邊截面沒有發現卷邊松的問題。那么,這焊縫兩側的縫隙是如何形成的呢?為了找到真正的原因,我們沿著垂直于截面A和截面B的方向在卷邊中心切下一截面C(如圖13-34),發現在焊縫兩側有很大的間隙,如圖13-38所示。

圖13-38 卷邊截面C-C局部示意

三角區的間隙與焊縫的厚度有直接的關系,而焊縫的厚度又取決于磨邊工序的質量,磨邊的目的之一,便是為了將縫焊搭邊磨薄,使焊縫厚度不致過大。但對于大多數磨邊設備來講,磨邊厚度并不容易達到理想要求。一般情況下,對1.2毫米厚的桶身板,單邊磨薄后都在1毫米左右。雙邊搭接縫焊后,搭接總厚度在2毫米左右,遠遠大于原材料的厚度,這樣,就出現了三角區的間隙。

要解決磨邊厚度過大的問題,途徑是很多的,除了加大磨邊量之外,還可采用全自動縫焊機焊接,或者采用近年來國內發展起來的新工藝,如銑邊技術、碾邊技術、縫焊機裝置等等。

為什么用全自動焊機就能解快焊縫厚的問題呢?原來,全自動焊機焊接過程中,焊縫搭邊較窄,一般僅為3毫米,而焊輪較寬,約為20毫米,因此,焊接過程中,焊縫搭接處于焊輪的全包容之中,在上下焊輪的壓力及電阻熱作用下,整個搭邊全部熔融,形成比較薄的焊縫,其最大厚度一般在1.3毫米左右,與桶身板厚1.2毫米相差不大。因此,全自動焊機焊縫卷邊三角區間隙較小,出現滲漏的可能性也較小。而國內大多數廠家所采用的手工半自動焊機焊輪較窄,約6-8毫米,焊縫搭邊值較寬,約12毫米,所以在焊接時,在焊輪壓力及電阻熱的作用下,會出現焊縫搭邊中部熔融而兩側邊緣外翹的現象,這個位置的厚度多在2~2.5毫米左右,此尺寸遠遠大于桶身板厚度尺寸,所以卷邊間隙很大,如圖13-39為全自動焊機和半自動焊縫截面比較。

圖13-39 縫焊機焊縫截面比較

銑邊工藝是將磨邊工藝的砂輪磨削方式改為采用銑刀盤進行銑削的新工藝,它易于使單邊銑邊厚度達到較理想的尺寸,碾邊工藝是將焊接后的焊縫采用碾邊設備壓薄的一種新技術,縫焊機裝置是將半自動縫焊機改裝為類似全自動焊機,同樣能達到搭邊小,焊縫薄的目的。

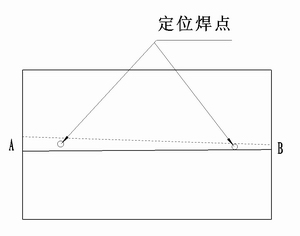

四、點焊定位質量的影響——搭邊超差

有時,由于桶身縫焊前點焊定位的問題也造成部分三角區的滲漏。由于定位不準確,經常形成的搭接焊縫形狀如圖13-40所示。

圖13-40 點焊定位不準確

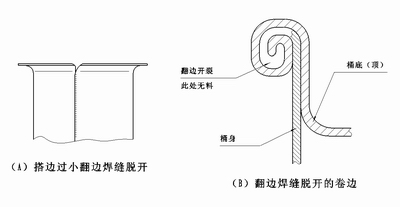

在焊縫的A、B兩側搭接量嚴重超差,A邊搭接量過大,B邊搭接量過小。搭接量過大時,焊縫搭邊脫離過多,形成沒有熔融的雙層,如圖13-41(A)所示,所以雙層卷邊除了具有因焊縫太厚引起的滲漏情況外,還有因雙層邊中間有縫隙而產生的滲漏,如圖13-41(B)所示。搭接量過小時,常出現開口現象,有時翻邊后即出現焊縫脫開,在卷邊過程中已完全分離。翻邊時焊縫脫開的情形如圖13-42(A)所示,由此出現的三角區卷邊情況如圖13-42(B)所示。如此造成更大的滲漏。

(A)搭邊超寬

(B)含有縫隙的超寬雙層邊

圖13-41 搭邊超寬

圖14-42 翻邊開裂三角區卷邊情況

為了防止縫焊搭邊過寬或過窄,必須在定位點焊機上想辦法,采取“Z”形定位夾具,在A、B兩頭同時定位,只有控制A、B兩個點,才能使兩邊定位一致,“Z”形定位夾具如圖13-43所示。對于全自動縫焊機來說,因它本身具有“Z”形定位導軌,既不需要點焊定位,縫焊搭邊質量也能得到嚴格地控制。

圖13-43 點焊機“Z”形定位裝置

五、縫焊質量的影響(一)——燒穿

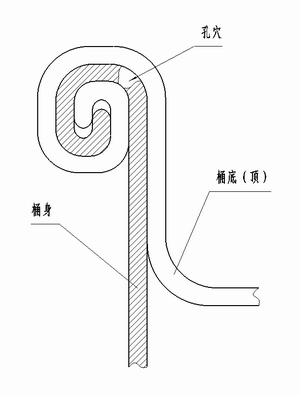

有時造成滲漏的原因很難分析,但只要將三角區切下展開,便會發現很多問題,如圖13-44所示的卷邊便屬此類。圖中在桶身焊縫卷邊中出現的孔穴,通過展開分析,發現焊縫有穿孔現象,這就是縫焊燒穿。

圖13-44 縫焊穿孔引起的孔穴

縫焊機電流大,阻抗小,故次級電壓低。這樣,桶身上油污、氧化物等均屬不良導體。在電極壓力作用下,氧化膜等局部破碎,導電時改變了鋼板上電流場的分布,使個別部位電流線密集,熱量過于集中,易造成搭接處燒傷或沿焊點外緣燒傷。這就是產生燒傷的主要原因。

六、縫焊質量影響(二)——凸嘴

在我國大部分制桶廠家,縫焊的凸嘴現象極為普遍.這也是造成三角區滲漏的主要原因之一。如圖13-45所示為縫焊邊緣出現的凸嘴形狀,在卷邊過程中, 凸嘴將首先到達卷邊中心,因而使兩側翻邊部位不能到達而出現卷邊層不足或空隙現象, 凸嘴中心與凸嘴兩側卷邊情況可參看圖13-34(2)和圖13-34(3),其卷邊情況基本類似。

圖13-45 縫焊邊緣的凸嘴

縫焊凸咀現象的產生原因一般有三種:(1)通電時間過長;(2)電極壓力不足;(3)電流過大。

對于以上原因產生的凸咀,一般采用調整焊接規范,改變焊輪端面錐角角度和改善冷卻條件等措施來解決。有的則采用切邊機解決。

七、縫焊質量的影響(三)——脫焊

對于上述焊縫凸咀問題的解決,有的廠家采用縫焊不到頭的方法,結果便產生了熔縫不到頭的脫焊缺陷。如圖13-46所示為熔縫不到頭的焊縫示意圖。

圖13-46 熔縫不到頭

熔縫不到頭的卷邊截面形狀與圖13-41所示基本相似,在桶身卷邊處出現雙層邊。于是便產生了滲漏,有時還產生直漏。在縫焊的實際操作中,當桶身還沒有走完時,便抬起焊輪。使焊接中斷,就產生了這種情況。所以,要解決這個問題并不難,只要在操作中多加注意即可,即盡量在焊縫到達桶身未端時,再脫離焊輪。當然利用全自動焊機便不存在這個問題。

八、縫焊質量的影響(四)——焊縫脆裂

在大批量生產中,在原材料較好的情況下,有時也產生翻邊裂現象,有的裂紋沿著焊縫方向。有產裂紋垂直焊縫方向,卷邊后的結果與圖13-33和圖13-44情況類似。這個質量問題的產生,一般也是由縫焊的質量所影響。

焊縫脆裂產生的原因一般有四種:

(1)通電時間過長,過熱,晶粒邊界熔化。改進措施是:調整規范參數;

(2)電極壓力不足或壓力加的不及時。應檢修焊機的加壓速度;

(3)通電時間短、冷速過大,而有淬火裂紋。選用合適的焊接循環形式;

(4)表面清理不良或在大量飛濺。應加強桶邊表面清理。

據調查,國內許多廠家的半自動縫焊機冷卻方法有的采用外冷式,有的是內外全泠式,有的是內冷式,對于內冷式焊接方式,由于冷卻水在焊輪內部循環,故一般不會產生冷速過大的情況。而使用外冷式的焊接方式。便容易產生冷速過大的淬火裂紋。這是焊縫脆裂的主要原因。

對于淬火裂紋。應取消焊輪外冷方式。加強內冷的冷卻水流量和流速,以達到冷卻要求,避免焊縫淬火破裂。

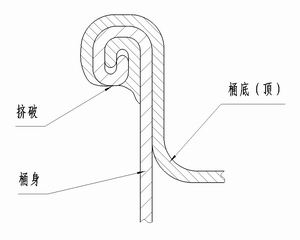

九、卷封質量的影響——鐵舌和擠破

如圖13-22所示,在鋼桶卷邊中常出現三角區的鐵舌。這種情況的產生,除有焊縫太厚的影響之外,卷邊質量對它也有很大的影響。卷邊滾輪的槽形尺寸大小,是根據鋼板的薄厚和卷邊層數、形狀來設計的,一般來說,如按七層圓卷邊計算滾輪槽深和槽寬。必須保證夠裝七層料厚的卷邊。如果滾輪槽過大,卷邊必松,不緊湊,卷邊尺寸過大,易造成整圈卷邊滲漏;而滾槽尺寸太小時,七層卷邊的材料在槽內盛裝不下,便會外溢,外溢就出現了鐵舌。

由于三角區焊縫一般材料較厚。為原材料厚度的1.2-1.5倍。如果滾槽在三角區以外的卷邊稍顯小的話,則在三角區的卷邊必出現材料過剩的鐵舌現象。鐵舌現象不僅影響鋼桶的美觀。還常常將卷邊擠破,出現滲漏質量問題,如圖13-47所示為擠破現象。

圖13-47 焊縫三角區擠破

為了防止出現鐵舌,卷邊滾輪的滾槽大小既要考慮正常材料的卷邊厚度,還要考慮三角區的卷邊厚度;既要使三角區的卷邊不致出現鐵舌和擠破,還要使三角區以外的卷邊不太松而滲漏。另一方面,這個問題的解決也要從減少焊縫厚度的方面努力。

十、卷邊三角區滲漏的補救措施

影響鋼桶三角區質量的情況還有很多,但最多見的便是以上九種,對于已經產生三角區滲漏的鋼桶,為了減少損失,提高合格率,一般有以下幾種解決措施。

(一)、用卷封滾輪再靠一次

不論造成滲漏的原因有多少種,但既然已經產生了滲漏,大部分的原因都是產生了縫隙(卷邊擠破不在此列),所以,將卷邊滾輪的最低點再下降一些,或將壓盤再壓緊一些。或再換一滾輪槽較小的滾輪,然后將滲漏鋼桶置于卷封裝配機上再卷靠一次,以使卷邊更緊些,經驗告訴我們,一般情況下有50%的滲漏桶可以達到不滲漏。

(二)使用釬錫修補

為了使已滲漏的鋼桶進入合格品行列,采用錫釬焊補漏較為理想,既修補牢固,補焊處周圍也不變形。

(三)用補漏膠修補

近幾年國內出現了不少新型的補漏膠,可用來進行鋼桶修補,但要慎重的是。有些補漏膠不耐高溫。在遠紅外油漆干燥爐內烘烤會熔化流掉,有的不耐腐蝕,盛裝某些化工產品時可能再產生滲漏。

(四)氣焊補漏

氣焊補漏是采用較多的傳統方法,補漏效果較好。補漏后一般不會再滲漏,但由于氣焊熱影響區較大,易造成大面積的變形和補疤,影響了外觀質量,一般只能降價出售。

(五)氬弧焊補漏

目前有不少企業開始采用氬弧焊補漏,效果非常好,補焊后的鋼桶完全可以作為正品出售,其密封質量和外觀質量均與一次性合格的鋼桶沒有差別。

【返回目錄】