制桶工藝學

第四章 桶身整形

第一節 桶身整形設備和工藝

三、漲筋機

漲筋機的功用是在桶體壁上擠壓出兩條環形加強筋。漲筋機是制桶生產設備線中的一個重要組成環節。漲筋工序完成質量的好壞,影響鋼桶的成品率,關系著鋼桶的最終強度和剛度能否符合使用需要,能否在運輸過程中“勝任”,因而除去桶身板材質地優劣的因素,漲筋機的結構與工作性能,對提高鋼桶的成品質量、生產效率和水平均起重要作用。

漲筋機屬于制桶整形工藝的特殊的專業機械。其主要工作原理是利用斜面機構使剛性分塊凸模(即漲塊)徑向伸出,在桶壁內表面向外擠出突起的環形筋,也就是使桶身壁產生徑向增大的凸肚變形。在擠壓成形時,桶身固定套在環狀剛性分塊凸模上,靜態擠壓。漲筋機的傳動特點是采用曲軸連桿機構(其上固連推動斜面機構的主軸),將動力源傳送的勻速旋轉運動轉換成勻速直線往復運動。

1. 漲筋機的運動

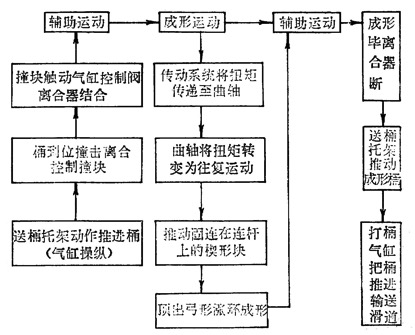

漲筋機的運動亦分為成形運動和輔助運動。以下運動框圖示意說明其運動關系構成(見圖4-13):

圖4-13 漲筋機運動系統框圖

2. 漲筋機構的傳動系統

如圖4-14所示,傳動系統示意圖展示了傳動關系及有關構成件和動力傳送過程。

圖4-14 漲筋機傳動系統圖

1-電機;2-帶傳動;3-離合器;4-齒輪傳動;5-曲軸傳動;6-楔形塊;7-剛性分塊凸模

該機傳動系統的構造原則是基于下列設想:為使執行機構簡單緊湊,盡量減少機構的構件數和運動副數,縮小所占空間位置和機器的幾何尺寸,執行構件盡可能地靠近原動件,為簡化傳動系統,便于調試與維修和減少傳動件磨損對傳動精度的影響,原動件盡可能地集中布置在少數軸上。

漲筋機的動力系統由電機、回轉傳動系、曲軸等組件構成。電機作為原動件輸出回轉扭矩,然后經皮帶傳動至齒輪傳動再至曲軸連桿傳動、徑曲軸連桿傳動輸出的運動形式已由勻速旋轉運動變為往復直線運動,再經漲筋機主軸將動力遞送至楔形塊,使軸向移動改變方向而成徑向伸縮運動,在楔形塊斜面上滑動的剛性分塊凸模組件便隨之徑向移動完成漲筋成形。在漲筋機的動力傳遞過程中運動經過了兩次轉變:一次是由曲軸傳動致使的運動形式的改變——回轉運動→直線運動,另一次是由楔形塊致使的運動方向的改變軸向運動→徑向運動。

3. 漲筋機的構造

(1)傳動件。傳動件的組成是帶輪、離合器、齒輪和曲軸連桿等構件。

曲軸連桿是漲筋機傳動系統中的重要組件也是最后一段。它承擔著轉換運動形式并傳遞運動的作用。曲軸連桿機構使電機經回轉傳動系傳遞的勻速旋轉運動變為單停留往復直線運動,使電機輸出的扭矩轉換為推力而推動漲筋機頭主軸軸向往復移動。其運動規律與曲柄滑塊機構類似。在其行程的終止端停留——漲筋。

漲筋機主軸移動速度的計算如下:

圖4-15中的導桿就是漲筋機主軸;R-曲軸回轉半徑;ω-曲軸回轉角速度;s-主軸往復移動行程;s=2R。

因而主軸的位移:X=R(1-cos?)=R(1-cosωt)

主軸位移速度;V=Rωsinωt

式中:ω=πn/30;n——曲軸轉速:

n=n電×i皮×i齒

圖4-15 漲筋機主軸速度計算結構圖

(2)工作部件。工作部件的構成是楔形塊、漲筋機頭盤、剛性分塊凸模及其安裝基座、彈簧等主要構件。楔形塊作為運動末端的執行構件起著改變運動方向并傳遞動力的作用。楔形塊相當于斜面機構,它與主軸固連,另一面剛性分塊凸模組件又可在其斜面上滑動,使主軸所作的軸向往復移動經楔形塊使剛性分塊凸模作徑向伸縮,從而達到漲筋的目的。

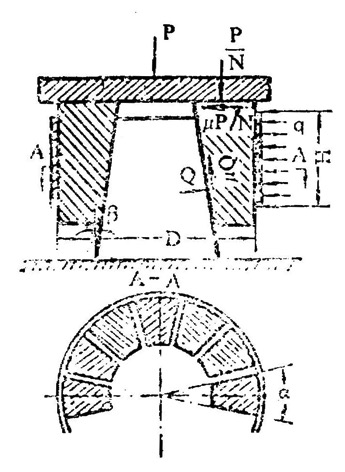

漲筋所需力的基本數值可按以下方法確定。為簡化計算,我們建立一個計算模式。如圖4-16所示,將模形塊與漲筋機主軸視為一個構件;將剛性分塊凸模與安裝基座及機頭盤視為一個構件,漲筋后的桶徑(指凸起最大處)為D;漲筋寬度為H(指兩根環筋的寬度和);剛性分塊凸模個數為N;力用P表示,則作用于每一剛性分塊凸模上的力是P/N,錐形軸(其錐角為β)對于凸模的反作用力是Q;桶身對于每一模塊的箍緊力是PH(D/2)α(P為桶身與模塊間的單位壓力,α為每凸模塊的弧度,H(D/2)α為桶身與模塊的接觸面積);摩擦力μ(P/N)與μQ。

圖4-16 漲筋力計算模式簡圖

根據一個凸模塊的力平衡條件,可以列出下列平衡方程式:

在垂直方向:-P/N+Qsinβ+μQcosβ=0

在水平方向:-μP/N+Qcosβ-μQsinβ-pH(D/2)a=0

聯立求解以上二式得:

σ而p=2t0σ0/D,N=2π/a(t0為板厚)代入上式,,整理得:

μ的數值一般為0.15~0.20;錐角β一般為8°、10°、12°和15°,σb是材料的強度極限,若采用08F鋼板,則σb不小于330MN/m2,t0一般為1.0mm、1.2mm1.5mm。

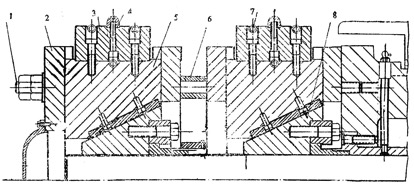

工作部件的相互關系與位置可看工作部件裝配圖,如圖4-17所示。

圖4-17 工作部件裝配圖

1-調整螺栓;2-滑軌;3-漲塊基座;4-弓形漲環;5-滑塊;6-隔套柱;7-彈簧;8-楔形塊

工作部件中主軸選用45#鋼制造,采用調質處理,使其能過到優良的綜合機械性能。棱形塊因其具有滑動導軌的作用,故材料選用高碳鋼,滑動斜面的硬度要求HRC60~62,需淬硬磨光。剛性分塊凸模是執行機構的直接整形件。因而要求具有高硬度與高強度的性能,故其材料選用9硅鉻工具鋼,硬度達HRC62。剛性分塊凸模數塊(數目可視具體要求定,現在一般采用8塊凸模)安裝在機頭盤的凹環形圓周槽內。

(3)工作部件的軸承選擇

工作部件中主要的運行件是主軸,它的運行速度不高,且漲筋機頭的徑向安裝尺寸受限制,因而采用靜壓滑動軸承較為適宜。材料選用錫青銅軸瓦。

(4)支承件

漲筋機的支承件主要是承重和支撐作用,沒有移動或滑動支承件。漲筋機為臥式床身,鑄鐵制造,采用回火熱處理工藝。但漲筋機的主軸伸出端執行構件組合是懸臂結構,因而對它起固定支承作用的漲筋機床頭箱的剛度與強度性能必須確保,不然則會影響漲筋工藝的完成質量。

四、輸送機構

輸送機構是整個成形工藝設備的“咽喉”,它承擔著各工序間的“供送”責職。對輸送機構的設計要求是:它在工作過程中,能適當控制桶的推列、間距以及穩定可靠的輸送速度等。目前輸送形式仍較多采用由前段鏈輸送與三機的卸料輸送機構配合使用的供送系統。從焊機至三機(指整形設備的總稱)間有一段直線距離需配置輸送帶。一般采用傳送鏈運送。傳送鏈的配置有以下幾個方面要注意:

(1)為使鏈條聯接方便和鏈節磨損均勻,大都采用偶數鏈節的鏈條與奇數齒的鏈輪相配合。

(2)為減輕鏈傳動特別是在高速運動狀態下所產生的沖擊和振動,要選擇鏈節距盡可能小的鏈條和齒數盡可能多的鏈輪。

(3)為保證從動鏈輪轉速穩定,盡量使主從動鏈輪的密數相等,而且緊邊長度應等于鏈節距的整倍數。

(4)為保持適宜的鏈條張緊程度且又容易拆裝起見,要配備相應的調節措施。三機間因其一般沒有直線段輸送距離,不需配置輸送帶,只是在三臺設備間設置分別由三個氣缸直接推動的搖臂與滑道。有些廠也仍用連桿搖臂卸料輸送機構來承擔三機間的供送桶,但這較前者結構要復雜些,且連桿機構易于“卡死” 。不如前者準確簡單。

供送順序是與整形工藝流程相對應的。前段焊接好桶身直縫的筒形毛坯經扳邊→波紋→漲筋。具體過程是:鋼桶桶身經輸送鏈送入扳邊機后,下扳邊滾輪托住桶身端邊,而離合器接合帶傳動機構,由此凸輪機構動作,使上扳邊滾輪下壓,扳出桶端凸緣,完成后上扳邊滾輪隨凸輪動作而上抬,出料機構動作,將扳好邊的桶身送出,進入波紋機。波紋工序的動作順次與扳邊基本相同。完成波紋成形后,桶身被送入漲筋機,由漲筋機上的長氣缸將托盤上的桶身送入漲筋機頭內;桶身撞擊行程開關,使控制離合器操縱桿的氣缸動作,驅動離合器,經傳動系統將扭矩遞送至曲軸,曲軸推動漲緊桿,完成桶身兩道環形凸筋成形。至此桶身整形工藝結束。