制桶工藝學

第三章 焊接

第三節 鋼桶焊接工藝

3.3.2 縫焊工藝

一、縫焊的特點

用旋轉的滾輪電極代替點焊的固定電極,在焊件上產生一連串焊點,即可形成縫焊焊縫。

根據滾輪電極與焊接電流的不同運行配合方式可分為三種,可用圖3-50所示的主要縫焊焊接循環加以說明:

圖3-50 縫焊焊接循環示意圖

(a)連續縫焊;(b)斷續縫焊;(c)步進縫焊。

V-縫焊速度;t-電流脈沖時間;t0-脈沖間隔時間

(a)圖的連續縫焊是滾輪電極連續旋轉,焊件等速移動,焊接電流連續通過,每半個周波形成一個焊點,這種方式下設備較簡單,生產率高,由于兩滾輪電極始終通以很大電流,所以滾輪電極和焊件表面易過熱,電極易損耗,焊接質量較差,焊縫易過熱而產生大的壓痕。

(b)圖的斷續縫焊是滾輪電極連續轉動,焊件等速移動,焊接電流斷續通過,每“通-斷”一次形成一個焊點。這種方式適用于黑色金屬的氣密、水密及油密焊縫,制桶縫焊常采用。

(c)圖的步進縫焊是滾輪斷續轉動,焊件相應斷續移動,焊接電流在二者靜止時通過,并形成焊點。由于焊接電流間斷地接近,滾輪電極和焊件有冷卻的機會,所以電極損耗小,焊縫不易過熱,焊縫質量好,但縫焊速度較低,需要較復雜的設備,如直流沖擊波焊機。這種方式適用于難焊的鋁合金、鎂合金縫焊。

從上所述縫焊的焊接循環可見,縫焊接頭是由局部互相重疊的連續焊點構成,所以縫焊接頭的形成機理在本質上與點焊相同。區別于點焊過程主要有兩點:其一,由子傳遞焊接電流、壓力的滾輪電極不斷轉動變換焊接位置,故電流場,溫度場的分布,熔核結晶等特點的與位置變動速度有關。 因而加壓,加熱熔化和冷卻結晶三階段是個動態過程。其中預壓及冷卻結晶的壓力作用不夠充分,使縫焊接頭質量一般比點焊時差,易出現裂紋、縮孔等缺陷。其二,如第一節3.1.2所述,不可避免的分流使焊接區電流場、溫度場的分布有縫焊自己的特點。

總的影響是使縫焊接頭質量如熔核尺寸、內部缺陷及材料表面一般比點焊時差,縫焊的規范參數要比點焊時多。

縫焊結構的質量一般應能保證薄壁容器密封性和耐蝕性。由于縫焊接頭的應力分布比點焊均勻,而且焊縫截面積大于母材縱截面,所以縫焊接頭強度不低于母材金屬的強度,很少把接縫的強度作為質量的主要指標。

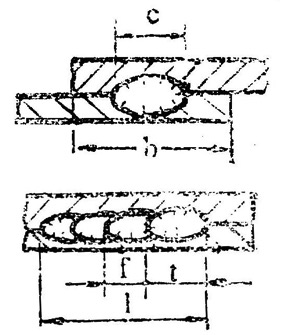

200升鋼桶焊縫有密封及強度的雙重要求。常用制桶低碳鋼板焊接性良好,只要縫焊接頭尺寸設計及工藝參數選擇合理,一般是可以保證焊縫的密封及強度的。表3-6為推薦的縫焊接頭尺寸。

表3-6 推薦縫焊接頭尺寸

薄件厚度

(δ/mm) |

焊接寬度

(c/mm) |

最小搭邊寬度(b/mm) |

簡圖 |

輕合金 |

鋼、鈦合金 |

0.3 |

2.0+1 |

8 |

6 |

表3-6簡圖 |

0.6 |

2.5+1 |

10 |

8 |

0.8 |

3.0+1 |

10 |

10 |

1.0 |

3.5+1 |

12 |

12 |

1.2 |

4.5+1 |

14 |

13 |

1.5 |

5.5+1 |

16 |

14 |

2.0 |

6.5+1 |

18 |

16 |

2.5 |

7.5+1 |

20 |

18 |

3.0 |

8.0+1 |

24 |

20 |

注:1.搭邊尺寸不包括彎邊圓角半徑;縫焊雙排焊縫或邊接三個以上零件時,搭邊應增加25~35%。

2.壓痕深度c′<0.15δ、焊透率A=30~70%,重疊量l′-f=(15~20)%l可保證氣密性,而l′-f=(40~50)%l可獲得最高強度。

表3-6簡圖