制桶工藝學

第二章 剪磨

第一節 剪磨設備與工藝

2.1.1 剪磨設備

一、裁剪機

2、裁剪機的基本參數

裁剪機的基本參數包括:剪切力、剪刃行程、剪刃長度、剪切次數、剪刃斜度(剪切角)、剪刃測向間隙和剪切前傾角和壓料力等。

(1)剪切力。剪切力是裁剪機的一個重要參數,它表示該裁剪機的最大剪切能力。在選用裁剪機時,裁剪機的最大剪切能力應滿足生產需要,即通過計算或測定得到的剪切力,應當小于裁剪機的剪切能力。

(2)剪刃行程。裁剪機上刀片的行程量主要與所剪鋼板的板寬、板厚及剪切角有關。剪斷板料所必須的最小行程量由下式決定,

Sa=Hp+H1+Sb=Hp+btgα+Sb (mm)

式中 Hp——最小開口距離,即上刀片在上死點位置時工作臺到上刀刃之間的最小距離(mm);

H1——剪刃傾斜引起的行程(mm);

b——被剪鋼板的最大板寬(mm);

Sb——刀片重疊量(mm),制桶裁剪機通常取Sb=3~8mm;

α——剪切角(度)。

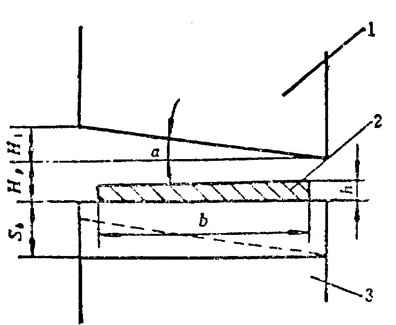

圖2-4為裁剪機剪刃行程示意圖。

圖2-4 斜口剪刃行程示意圖

1-上刀片;2-鋼板;3-下刃臺

(3)剪刃長度。確定剪刃長度時主要考慮被剪鋼板的最大寬度,另外給些附加量。一般按下式確定:

L=b+b1 (mm)

式中 b——被剪鋼板的最大寬度(mm);

b1——附加長度(mm),一般取b=100~300mm。

(4)剪切角α。剪切角上是下刀刃之間的夾角。剪切角α對板材的剪切質量影響很大,從剪切力計算公式中可以清楚地看到,α角越大,則剪切力越小,從而可減輕機器的重量。但α角增大會造成板料彎曲和變形增大,使剪切質量下降。同時又增大剪刃行程量,需增加裁剪機的高度和減少每分鐘行程次數。當α角過大肘,在剪切過程中產生的側推力,有可能使剪切過程不穩定,甚至將板料推出。因此最大剪切角αmax受到板材與剪刃間摩擦條件的限制。目前,裁剪機剪切角趨于采用較小值。

(5)剪切次數n。剪切次數可分為理論剪切次數n和實際剪切次數n1。理論剪切次數是指每分鐘內剪刃能夠不間斷地上下運動的周期次數,實際剪斷次數是指每分鐘內裁剪機實際完成的剪切周期數,即實際剪斷板料的次數。

對于同一臺裁剪機來說,其實際剪切次數n1總是小于理論剪切次數n。因在兩次剪切之間,還要完嚨裁剪的其它輔助工作,如將鋼板送入刀口、定位、裁剪完后將鋼板送出剪切區等。這些輔助工作都要占用一定的肘間,使裁剪機在每次剪切后都有一定停歇時間。顯然,實際剪切次數同操作水平和輔助工作的機械化程度緊密相關,同時也標志著勞動生產率的高低。

(6)剪刃側向間隙S。剪刃的側向間隙S是影響板材剪切質量的重要因素,同時也關系到剪切力的大小及剪刃壽命。S太小會使被剪板材發生彎曲變形和剪切力的增加,同時刀刃的磨損也加劇;S太大會使塑性材質的板材產生毛刺,影響裁剪質量。

S的取值與板材的機械性能及板厚有關。對于制桶鋼板,一般取:

S=(0.03~0.06)t (mm)

式中t——鋼極厚度(mm)。

合理的裁剪機的側間隙做成可調的。

(7) 剪切前傾角θ。剪切前傾角如圖2-5所示。它能影響剪切斷面的平正性和垂直性。合理的傾角θ可以得到與鋼板平面相垂直的切面。有的資料推薦:

θ=1°~4°

圖2-5 剪切前傾角

(8)壓料力。壓料力也是影響裁剪質量的重耍因素。如果壓料力不夠,被剪板料在剪切過程中將產生位移,特別是在剪切終了時位移更明顯,這樣會影晌裁剪精度。如果壓料力過大,則使被剪板料表面產生壓痕,而且增加了機架和壓料梁上的載荷,甚至影響裁剪力,也就會使設備重量增加。

圖2-6 作用于被剪鋼板上的力

圖2-6所示是裁剪時作用在被剪鋼板上的各種力。其中P是裁剪時的剪切力; Py是壓料力;T是剪切過程中,上刀片對板料作用的一個向前的水平推力;F1、F2分別是鋼板與頂、底面產生的摩擦力。壓料力作用有二個:一是防止剪切時板料上翹;二是防上板料在剪切過程中產生位移。綜合這兩個作用的要求,運用力學原理及數學推導可得:

Py=½P (N)

應該說,壓料力隨著剪切力的增大而增大。但是壓料力與被剪鋼板的板寬也有一定的關系,當剪切板寬較大時,離開剪切區較遠的壓料腳的作用不大。此外,還有一些因素,如上刀片剪切角所產生的水平分力,以及被剪下部分板料的重量在未斷開時所產生的水平拖曳力等也與壓料力有關。因此,也有根據被剪鋼板的厚度與寬度來確定壓料力的:

Py = Khb (N)

式中 K——系數,常取K=5~6,(N/mm2) ;

h——被剪鋼板厚度, (mm) ;

b——被剪鋼板寬度, (mm)。