《廠長經理的設備管理課》

主講/辛巧娟

第五十六講

什么是適應性維護(AM)?

隨著企業設備不斷朝著大型化復雜化和自動化方向發展,設備在生產上的重要性日益增大。如何使企業的生產活動適應市場形勢的變化,成為一個重要課題。從設備管理方面來看,隨著產量的變化、設備劣化的發展、診斷技術的進步及周圍各種條件的變化,其策略、方式、方法也應作適應性的變化。為此,以日本某些大型企業為首,提出為迎接21世紀挑戰的適應性維修( Adaptive Maintence——AM )概念。

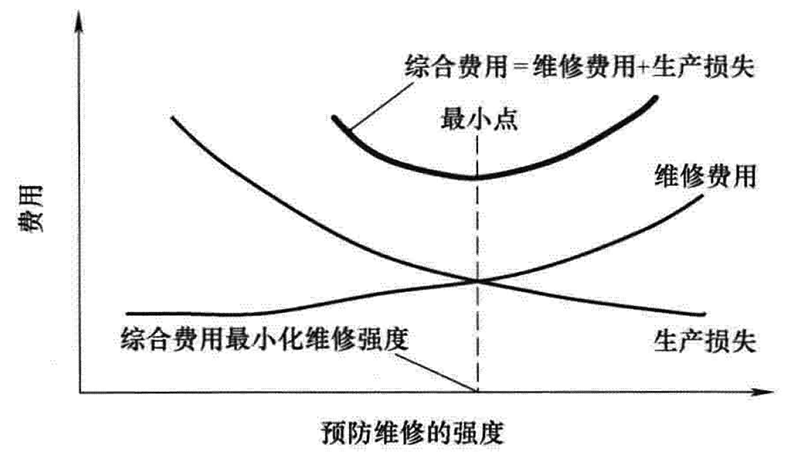

這一新管理模式的核心,是把綜合費用降到最低。圖56-1給出了隨著維修方式的變化,維修費用和生產損失費用曲線也隨之升或降的趨勢。綜合費用曲線,作為上述兩種費用之和,呈下凹狀。也就是說,我們可以找到一個最小點,在這一點綜合費用最低。

圖56-1維修方式與綜合費用的關系圖

對不同設備,我們可以按照圖56-1所示的方式給出綜合費用曲線并找到最小點。這樣,我們可以在BDM(事后維修)和CBM(狀態維修)之間選擇最佳的維修模式。

為達到綜合費用的最小點,必須解決好三個問題:一是要把設備故障造成的生產損失、維修費用定量化;二是確定計算綜合費用的經驗公式或理論公式;三是要確定能夠反映不同時期維修方式的變化。

(1)以費用的定量計算確定維修方式

1)維修方式確定的邏輯過程。把每個管理單元固有的11項基礎數據、7項適應性維修(AM)數據的定量值輸入計算機,按照理論公式求出每一維修方式及點檢對象的平均故障間隔期(MTBF);與平均修理間隔期(MTBR);再根據計算得到的各項費用,計算并確定綜合費用最小的維修方式。同時,給出最佳點檢周期。

2)設備劣化模型。在開發維修方式決策系統時,需要把設備的劣化作模型化處理。一般把劣化分為三個階段:一是從設備使用開始到安全無缺陷的穩定階段;二是缺陷發生的階段;二是從缺陷到故障的盼段。

3)缺陷檢查概率的計算。

缺陷檢查概率= PtPi

式中,Pt——技術上缺陷檢查概率,即當對存在缺陷的部件進行診斷時,能夠檢測出缺陷的概率,它是以點檢結果或實際數據為基礎的;

Pi——點檢周期概率,即當按照某一屬期對設備點檢時,恰好發生缺陷的概率。

4)生產損失的定量化。生產損失是指由于外部原因或生產線本身的缺陷、故障而造成的停機損失。一般包括:能源供應短缺造成的損失,合格品率降低損失和設備故障減產損失等。

5)適應性維修(AM)數據變更的模擬。在AM數據變化時,維修方式也應做出相應調整,計算機則依據輸入的數據進行模擬,給出維修方式的比例選擇。按照當時的認識,可選擇的維修方式包括BDM(事后維修),TBM(以時間為基礎的預防維修)以及CBM(狀態維修)。

總結以上過程,按照定量計算,維修方式的決策邏輯框架可由圖56-2給出。

圖56-2 維修方式決策的邏輯框架

(2)以經驗法則決定維修方式的邏輯框架

以經驗法則輸入計算機有12個項目的數據。按照經驗法則需要處理下列項目。

1)點檢/檢查必要性的等級分類。決定點檢/檢查的必要性有7個項目,包括法規制度、推斷的停機時間、產量影響度、維修費用、安全影響度、質量影響度、成本影響度等,并對7個項目評價重要度級別(權重)然后輸入計算機。

2)點檢/檢查有效性的等級分類。決定點檢/檢查有效性共有三個項目,包括:

·壽命系數——使用平均壽命。

·劣化特性系數——用來判斷屬于直線比例劣化型、初期急速劣化型、后期急速劣化型、突發劣化型以及異常應力型的哪一種。

·劣化模型系數——看是屬于磨損型、腐蝕型、功能降低型、異常振動型、絕緣老化型、變形破斷型、燒損型、污損型的哪一種。

把三個項呂得到的系數進行綜合,得到點檢的有效性系數。

3)點檢/檢查的可能性等級。分三方面對點檢/檢查的可能性進行評價:

·點檢員用常規儀器能檢出故障——H。

·用簡易、精密診斷儀器或技術可能檢出故障——L 。

·定量點檢不可能——N。

4)點檢經濟性的等級分類。點檢經濟性的等級分類,可作為檢出故障所需時間的經濟性評價。

5)維修方式的決定。

根據以上4個特性及各個項呂評價,組合起來即可定出最佳維修方式。

以上我們給出了適應性維修——AM大體思路。隨著維修策略的逐漸豐富,也隨著設備技術進步和復雜系數的不斷加大,上述的計算越來越困難。然而,適應性維修給出思考問題的全面性仍可借鑒。計算檢查、換件、修理費用與故障造成的生產、安全、環境損失費用之和,然后求其最小化的維修策略組合,作為可選擇的策略,這種恩路仍然是可取的。我們雖然很難得到一個準確的結果, 但用近似的、大體的評估作決策是完全可以的。這也是AM給我們的最好啟示。

返回目錄