《廠長經理的設備管理課》

主講/辛巧娟

第二十講

說說設備磨損

在企業,設各的磨損無處不在。作為廠長或經理,了解點設備磨損知識也是很有用的。

那么,什么是磨損呢? 兩兩相互接觸產生相對運動的表面之間的摩擦將產生阻止機件運動的摩擦阻力,引起機械能量的消耗并轉化成熱量,使機件產生磨損。存在摩擦時,接觸點形成的粘著與滑溜不斷相互交替的結果,造成表面的損傷,這就是磨損。

磨損的種類大體如下:

1、粘著磨損

也稱咬合(膠合)磨損或摩擦磨損。粘著磨損是在“法向”加載下,兩物體接觸表面相對滑動時產生的磨損。磨損產物通常呈小顆粒狀, 從一物體表面粘附到另一個物體表面上,然后在繼續的摩擦過程中,表面層發生斷裂,有時還發生反粘附,即被粘附到另一個表面上的材料又回到原來的表面上,這種粘附反粘附往往使材料以自由磨屑狀脫落下來。粘著磨損產物可以在任意的循環中形成,粘著以后的斷裂分離, 并不一定發生在最初的接觸表面上。

2、磨料磨損

由于一個表面硬的凸起部分和另一表面接觸,或者在兩個摩擦表面之間存在著硬的顆粒,或者這個顆粒嵌入兩個摩擦面之間,在發生相對運動后,使兩個表面中某一個面的材料發生位移面造成的磨損稱為磨料磨損。據統計,在露天作業的施工現場,因磨料磨損而造成的損失,占整個施工范圍內磨損損失的到%左右。

3、表面疲勞磨損

兩接觸面作滾動和滑動的復合摩擦時,在循環接觸應力的作用下,使材料表面疲勞面產生物質損失的現象稱為表面疲勞磨損。例如,滾動軸承的滾動體表面、齒輪輪齒節圓附近、鋼軌與輪箍接觸表面等,常常出現小麻點或癥斑狀坑,就是表面疲勞磨損所形成。零件出現疲勞斑點之后,雖然設備可以運行,但是機械的振動和噪聲會急劇增加,精度大幅度下降,設備失去原有的工作性能。因此,產品的質量下降,機件的壽命也會迅速縮短。

4、腐蝕磨損

在摩擦過程中,金屬同時與周圍介質發生化學反應或電化學反應,因腐蝕和摩擦共同作用而導致零件表面物質的損失,這種現象稱為腐蝕磨損。腐蝕磨損又可分為氧化磨損和腐蝕介質磨損。

機器在運轉中,不同的構件由于磨損類型和工作條件不同,磨損的情況也不一樣。但是,磨損的發展規律是共同的。

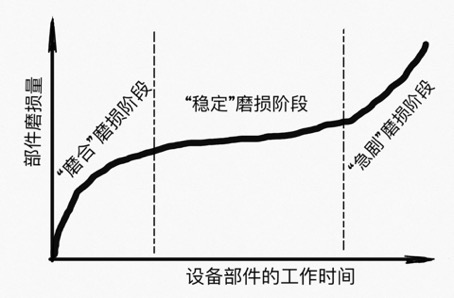

試驗表明,機件的正常磨損過程大致可分三個階段:

1、“磨合”磨損階段

在這個時期內開始由于零件表面存在著加工后的不平度,在接觸點上引起高接觸應力, 磨損速度很快,隨著機械運轉的時間延長,不平度凸峰被逐漸磨損,使摩擦表面的實際接觸面逐漸增大,磨損速度逐漸減慢。

2、“穩定”磨損階段

在這個時期內,由于機械己經過“磨合”摩擦表面加工硬化,微觀幾何形狀改變,從而建立了彈性接觸的條件。同時在正常運轉時,摩擦表面處于液體摩擦狀態,只是在起動和停車過程中,才出現邊界摩擦和半干摩擦情況。因此,磨損速度降低而且基本穩定,磨損量與時間成正比增加。

3、“急劇”磨損階段

由于機械疲勞的產生,應力和微裂紋逐漸形成,或者由于摩擦條件發生較大的變化(如溫度急劇增加,金屬組織發生變化),產生過大的間隙,增加沖擊,潤滑油膜被破壞,磨損速度急劇增加,致使機械效率下降,精度降低,出現異常的噪聲和振動,最后導致故障的發生。

設備磨損三個階段的情況如圖20-1所示。

圖20-1 機械磨損曲線

影響機械磨損的主要因素有零件材料、工作載荷、運動速度、溫度、潤滑、表面加工質量、裝配和安裝質量、機件結構特點及運動性質等。

其中潤滑對減少機件的磨損有著重要的作用。例如,液體潤滑狀態能防止粘著磨損:供給摩擦副潔凈的潤滑油可以防止磨料磨損;正確選擇潤滑材料能夠減輕腐蝕磨損和疲勞磨損等。在機件進行良好的潤滑摩擦副中保持足夠的潤滑劑,可以減少摩擦副金屬與金屬的直接摩擦,降低功率消耗,延長機件使用壽命,保證設備正常運轉。

實踐證明,設備出廠后的運轉壽命絕大程度取決于潤滑條件。有統計表明,80%的零件損耗是由于異常磨損,60%設備故障是由于不良潤滑,而其中油品凈化、污染度高低,又直接影晌到摩擦副磨損。著名SKF軸承公司指出,54%的軸承失效是不良潤滑造成。日本的統計數據也表明,設備故障的36%是潤滑不良導致。

有人說,人類的機械和能源消耗就是騎在幾個微米的油膜上,這話有一定道理。

很多企業的設備故障都是因為磨損和潤滑不良造成的。為什么壽命周期是15年的設備,僅用了5年就損壞了?當我們找不到原因時,最好往潤滑方面想一想,也許設備的潤滑出了問題。

一個有機械設備的工廠,良好的潤滑管理的確非常重要!

返回目錄