有機危險廢物包裝容器資源化回收技術應用

文/馬強

摘要:提出通過對有機危險廢物包裝容器的化學清洗,使廢棄的危險廢物得到重新使用,從而達到減少制造過程中帶來的能源和原料的消耗,同時又減少了廢棄物。整套清洗回收系統污染物質的揮發處于可控狀態,通過對揮發氣體的收集和處理,消除了清洗過程中揮發的污染物質對環境的污染。

關鍵詞:資源化回收;蒸餾釜;清洗劑;二次污染;清洗回收系統

0 引言

危險廢物是指具有各種毒性、易燃性、爆炸性、腐蝕性、化學反應性和傳染性,列入《國家危險廢物名錄》或根據國家規定的危險廢物鑒別標準和鑒別方法認定的具有危險特征的廢物。危險廢物分49大類,種類繁多、成分復雜,其污染具有潛在性和滯后性,是全球環境保護的重點和難點之一。不同類別的危險廢物中又均蘊含著不少具有利用價值的組分,如能通過合理、環保的措施給予回收及綜合利用,那么不但將降低危險廢物的處置壓力,也可以變廢為寶,獲取客觀的經濟收益。只要經濟和技術可行,廢物都可以轉化為有價值的資源。

擴大資源的循環再用,減少開發地球的不可再生資源,是建立循環經濟重要的目標。

1 有機危險廢物包裝容器資源化回收項目背景

在化學工業生產過程中,不可避免地產生廢棄的涂料和包裝容器,而且數量大,成分復雜。這些廢棄物處置不當,極有可能對環境造成二次污染。為提高資源的有效利用率,降低能耗,要本著以“落實科學發展觀,構建節約性社會”為指導,遵循“減量化、再利用、資源化”的原則,大力發展循環經濟,提倡使用有機危險廢物包裝容器資源化回收系統,并根據研發結果建設一套資源化回收系統,制定高效、環保的有機危險廢物包裝容器的資源化回收工藝,從而達到保護環境的目的,實現經濟、社會、環境的協調統一。

2 有機危險廢物包裝容器資源化回收技術

2.1 研制清洗劑

根據有機溶劑的來源和價格,選定多種有機溶劑,并分為極性溶劑和非極性溶劑。由于有機危險廢物包裝容器里的殘余物品種繁多,性質復雜的情況,用單一有機溶劑對每種殘余物進行溶解實驗,遴選出幾種效果好的有機溶劑。對選出的有機溶劑進行不同品種、不同比率的配制,把有機危險廢物包裝容器里的不同殘余物混合在一起,用配制的清洗劑進行溶解實驗,達到最佳效果。為了更經濟地對復合清洗劑進行蒸餾回收再利用,對配制的復合清洗劑中有機溶劑的比率進行調整,形成共沸混合物,降低回收的沸點,節約能源。通過多次實驗,采用高沸點溶劑,使苯類、醇類、酮類、酯類等極性溶劑與非極性溶劑按照一定比率進行配制,達到最佳清洗效果,配制出理想的復合清洗劑。

2.2 設計清洗設備

清洗有機危險廢物包裝容器,主要清洗有機危險廢物包裝容器的內壁,不能破壞其結構,否則,即使清洗干凈,也沒有使用價值。根據以上原則,設計出2套串聯清洗設備見圖1。

圖1 洗桶及尾氣處理主流程

“一級”清洗設備主要用于“使用清洗劑來清洗桶的內壁”。在有機危險廢物包裝容器中放入一定量的復合型清洗劑和1節抗靜電的金屬鏈子。通過機械裝置固定在清洗設備上,清洗設備采用2個電動機同時工作,其中一個為“自轉(可以正反)電動機”,它用來保證有機危險廢物包裝容器連續旋轉,使清洗劑在有機危險廢物包裝容器的內部處于流動狀態,并通過桶的正反轉,使桶內部的金屬鏈子來洗刷桶的內壁。而另一個為擺動電機,使有機危險廢物包裝容器能夠在旋轉角度180°范圍內左右搖擺,并可在任意角度停止擺動,使清洗劑和金屬鏈子能夠達到有機危險廢物包裝容器內壁的各個角落和部位,對有機危險廢物包裝容器內壁的各個角落和部位進行清洗, 且對于有機危險廢物包裝容器面和底的縫隙進行著重清洗。清洗完畢后,倒出污染的清洗劑和金屬鏈子。

“二級”清洗設備是通過清洗劑在有機危險廢物包裝容器內部高速流動,帶走有機危險廢物包裝容器內殘留物達到清洗的目的。清洗劑通過齒輪泵進行循環,泵出口采用偏心方式噴頭,噴頭通過清洗劑流動壓力,產生旋轉,擴大噴淋面積,使清洗劑達到有機危險廢物包裝容器底部的各個部位。清洗效果良好,清洗后達到用戶使用要求。

2.3 設計清洗劑回收蒸餾設備

在清洗有機危險廢物包裝容器時,需要使用大量清洗劑才能把有機危險廢物包裝容器清洗干凈。若清洗劑不做再生循環使用,將大大增加清洗成本,使清洗有機危險廢物包裝容器的成本明顯提高。

有機危險廢物包裝容器殘余物中含有無機物和大量高分子有機物,通過清洗劑清洗后,使清洗劑粘度增大,清洗效果變差。清洗劑直接廢棄,加大清洗成本,經濟效益顯著降低。必須通過回收再利用,才能取得經濟效益。清洗劑回收蒸餾流程見圖2。

圖2 清洗劑回收蒸餾流程

蒸餾回收時,清洗劑餾出,無機物和大量高分子有機物附著在釜璧上,存在結垢嚴重,傳熱效率降低,釜殘不易排放等問題。新型蒸餾釜見圖3,清洗劑回收蒸餾系統見圖4。

圖3 新型蒸餾釜

圖4 清洗劑回收蒸餾系統

蒸餾釜設計采用了便于拆卸的上法蘭結構,方便蒸餾釜拆裝,利于對蒸餾釜內部進行清洗,減少污垢,提高傳熱系數;采用獨特的釜殘排放方式,可以快速有效的排放釜殘;高效玻璃盤管式冷凝器的設置,初步冷凝蒸餾釜蒸發出來的氣態溶劑,同時現場操作人員還可以直觀清晰的觀察到餾出液的外觀品質及汽相、液相的運行情況,利于操作和安全保障。通過把使用后的復合清洗劑進行減壓蒸餾、配制等再處理,使復合清洗劑達到循環使用的目的,大大地降低了清洗劑的用量。

由于是復合型清洗劑,沸點不同,同時還有共沸現象,蒸餾后復合型清洗劑中成分比率會發生變化。通過檢測清洗劑的成分,進行調配,達到清洗劑配方的要求,制成可循環使用的復合型清洗劑。

2.4 設計揮發物質收集處理系統

由于溶劑具有可揮發性,由其配制的復合清洗劑也具有這一特性。本技術在清洗劑使用及回收過程中,泛清洗劑暴露在空氣中的工序,都安裝了收集處理系統,使其不能揮發到大氣,污染環境。見圖5、圖6。

圖5 揮發性氣體收集系統

圖6 揮發性氣體處理系統

在回收生產過程中,通過安裝氣體收集系統,使整套系統處于控制狀態。把在清洗過程和清洗劑回收過程中揮發的污染物質吸入風道,通過吸附裝置,對該氣體中的污染物質進行吸附,把干凈的空氣排入大氣,未產生二次污染,達到環保要求。

2.5 清洗劑冷卻系統

在“二級”清洗設備清洗有機危險廢物包裝容器時,清洗劑在設備內不停的高速流動,使清洗劑溫度會隨操作時間而升高,尤其在炎熱氣候下操作,存在極大安全隱患。采用在“二級”清洗設備內加裝冷卻系統,即在“二級”清洗設備內安裝冷卻器[4],見圖7。冷凝劑連續流動,與清洗劑進行熱交換,帶走清洗劑產生的熱量。保證清洗劑的溫度在25 ℃以下,使“二級”清洗設備在安全狀態下連續運行。

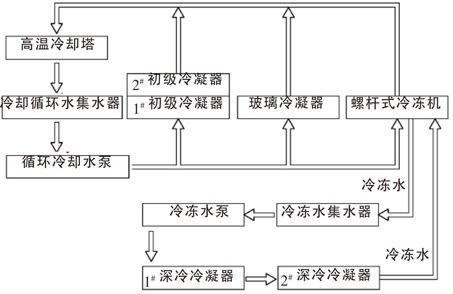

圖7 冷凍水卻水系統流程

2.6 設計清洗有機危險廢物包裝容器工藝流程清洗工藝流程見圖8。

圖8 清洗工藝流程

3 技術創新點及社會效益

3.1 技術創新點

(1)研制適合多類型有機危險廢物包裝容器清洗劑的配方。根據不同類別的溶劑對不同有機危險廢物包裝容器的清洗效果,摸索極性溶劑與非極性溶劑的不同品種、數量的配比,達到最佳組合,研制出復合型適用廣的清洗劑。

(2)在有機危險廢物包裝容器清洗以及清洗劑的回收過程中,整套系統污染物質的揮發處于可控狀態。通過氣體收集措施,把揮發的污染物質吸入風道,通過吸附裝置,對氣體中混有的污染物質進行吸附,把潔凈的空氣排入大氣。通過揮發氣體的收集和處理系統,消除了清洗過程對環境的污染。

(3)蒸餾釜本身可拆卸組裝的獨特設計。蒸餾釜采用了便于拆卸的上法蘭結構,方便蒸餾釜拆裝,利于對蒸餾釜內部進行清洗,減少污垢,提高傳熱系數;采用獨特的釜殘排放方式,可以快速有效的排放釜殘;高效玻璃盤管式冷凝器的設置,對蒸餾釜蒸發出來的汽態溶劑進行初步冷凝,同時現場操作人員可以直觀清晰的觀察到餾出液的外觀品質及氣相液相的運行情況,利于操作和保障安全。

3.2 社會效益

通過清洗有機危險廢物包裝容器,使包裝容器重新利用,不使用新的包裝容器,節約了制造包裝容器所用的材料,從而減少了制造過程中對環境的污染。同時,還降低了處置危險廢物的成本。

在有機危險廢物包裝容器回收生產過程中,通過安裝氣體收集系統,使整套系統處于控制狀態。把在清洗過程和清洗劑回收過程中揮發的污染物質吸入風道,通過吸附裝置,對該氣體中的污染物質進行吸附,把潔凈的空氣排入大氣,未產生二次污染,達到環保要求。

4 結論

清洗有機危險廢物包裝容器采用復合清洗劑,能夠清洗用水、熱水及堿水不能清洗的包裝容器,而且比單一清洗劑清洗的質量高,效率快。通過對復合清洗劑回收循環使用,大大地降低了復合清洗劑的用量,平均每桶消耗量為0.25 kg。通過對蒸餾釜釜體本身可拆卸組裝的獨特設計,解決了困擾清洗劑蒸餾回用時釜體結垢嚴重,降低傳熱效率,不易清洗釜體等難點。使清洗劑回收率達到65%~90%,遠大于傳統單純意義的蒸餾及精餾工藝。