|

【專利介紹】一種鋼桶蓋自動化產線

文/胡文明、鄒雅俊、鄒雅麗、王海、凡亮亮、覃方、周可

專利號:CN 113857387 A

專利權人:荊州市先隆包裝制品有限公司

發明人:胡文明、鄒雅俊、鄒雅麗、王海、凡亮亮、覃方、周可

【摘要】

本發明涉及鋼桶制造技術領域,公開了一種鋼桶桶蓋自動化生產線,包括傳送系統,設置在所述傳送系統上的翻轉件、轉運裝置,設置在傳送系統端部的碼垛裝置,基板進行沖裁成型后,經過傳送系統上的翻轉件進行翻轉,再通過轉運裝置轉運到沖孔機上進行沖孔和上蓋工序,加工完成的桶蓋經過碼垛裝置進行碼垛工序。本發明具有以下優點和效果:轉運裝置將不同加工工位內的頂蓋進行同時轉運,能夠實現不同區域物料的同步進行和加工,加工的有序度和加工效率大大提高,不同再采用人工轉運的方式,進行加工完成的桶蓋再經過傳送系統直接傳送到碼垛裝置進行碼垛,整個鋼桶桶蓋的生產線能夠實現自動化轉運和加工工序,無需人工進行轉運,生產自動化程度高。

【權利要求書】

1.一種鋼桶桶蓋自動化生產線,其特征在于:包括傳送系統(1),設置在所述傳送系統(1)上的翻轉件(2)、轉運裝置(3),設置在傳送系統(1)端部的碼垛裝置(5),基板進行沖裁成型后,經過傳送系統(1)上的翻轉件(2)進行翻轉,再通過轉運裝置(3)轉運到沖孔機(4)上進行沖孔和上蓋工序,加工完成的桶蓋經過碼垛裝置(5)進行碼垛工序,所述轉運裝置(3)包括轉運架(31)、起抬架(32)、起抬氣缸(33)、橫桿(34)、驅動件(35),吸盤(361)組件(36),所述轉運架(31)上設置有豎直滑軌(311),所述起抬架(32)滑動連接在所述豎直滑軌(311)上,所述起抬氣缸(33)設置在所述轉運架(31)上,所述起抬氣缸(33)控制所述起抬架(32)沿所述豎直滑軌(311)上下運動,所述橫桿(34)滑動連接在所述起抬架(32)上,所述驅動件(35)驅動所述橫桿(34)沿所述起抬架(32)滑動,所述吸盤(361)組件(36)固定連接在所述橫桿(34)上。

2.根據權利要求1所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述驅動件(35)包括橫向滑軌(351)、活動塊(352)、絲桿(353)、驅動電機(354),所述橫向滑軌(351)橫向設置在所述起抬架(32)上下兩側,所述活動塊(352)滑動連接在所述橫向滑軌(351)上,所述絲桿(353)轉動連接在所述起抬架(32)兩端,所述活動塊(352)滑動連接在所述絲桿(353)上,所述驅動電機(354)驅動所述絲桿(353)轉動帶動所述活動塊(352)沿所述起抬架(32)上的橫向滑軌(351)運動。

3.根據權利要求1所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述吸盤(361)組件(36)包括架體、吸盤(361) ,所述架體包括可拆卸連接在所述橫桿(34)上的固定支座(362)、可拆卸固定連接在所述固定支座(362)上的支撐桿、螺紋連接在所述支撐桿上的兩個支撐座(364)、固定連接在所述支撐座(364)上的連桿(365),所述吸盤(361)可拆卸連接在所述連桿(365)兩端,所述連桿(365)與所述支撐桿垂直。

4.根據權利要求1或2或3所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述碼垛裝置(5)包括機架(51)、設置在機架(51)上的上升機構、中轉件和碼垛件(8),所述傳送系統(1)將桶蓋運輸到上升機構處,所述上升機構將桶蓋抬起運輸到中轉件處,所述中轉件將桶蓋運輸到碼垛件(8)處進行碼垛,所述上升機構包括設置在所述傳送系統(1)兩側的上升件(6),所述上升件(6)包括轉動電機(61)、轉動輥(62)、轉動齒輪(63)、轉動鏈條(64)、上升板(66),所述轉動輥(62)轉動連接在所述機架(51)上下兩側,所述轉動電機(61)驅動所述轉動輥(62)轉動,所述轉動輥(62)上相對設置有兩個轉動齒輪(63),上下兩個所述轉動齒輪(63)上嚙合有轉動鏈條(64),兩條平行設置的所述轉動鏈條(64)之間固定連接有若干上升板(66),相對設置的兩個上升板(66)之間的距離小于桶蓋之間的距離。

5.根據權利要求4所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述中轉件包括設置在所述機架(51)頂部的傳送帶(7),所述傳送帶(7)帶有磁性,所述傳送帶(7)通過磁性將桶蓋吸附在傳送帶(7)上傳送。6 .根據權利要求5所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述碼垛件(8)包括堆疊板(81)、驅動組件、下料件、定位件(87),所述驅動件(35)包括堆疊電機(82)、堆疊鏈條(83),堆疊輥(84),所述堆疊輥(84)轉動連接在所述機架(51)上,所述堆疊電機(82)驅動所述堆疊輥(84)轉動,所述堆疊鏈條(83)固定連接在所述堆疊輥(84)上,所述堆疊板(81)固定連接在所述鏈條上,所述下料件包括設置在所述機架(51)頂部的下料氣缸(85),所述下料氣缸(85)端部設置有下料板(86),所述下料件設置在所述中傳送帶(7)之間,所述下料氣缸(85)驅動所述下料板(86)向下運動推動吸附在所述傳送帶(7)上的桶蓋脫離傳送帶(7)落在所述堆疊板(81)上。

7.根據權利要求6所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述堆疊板(81)邊緣設置有滾輪(811),所述機架(51)上豎直設置有導向桿(511),所述滾輪(811)滑動連接在所述導向桿(511)上。

8.根據權利要求6所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述定位件(87)包括豎直設置在所述機架(51)上的定位桿(871),所述定位桿(871)設置在所述下料件兩側,所述定位件(87)還包括設置在所述機架(51)兩側的定位氣缸(872),所述定位氣缸(872)端部設置有定位板(873)。

9.根據權利要求1所述的一種鋼桶桶蓋自動化生產線,其特征在于:所述翻轉件(2)包括轉動連接在所述傳送系統(1)上的翻轉輥(21)、驅動翻轉輥(21)轉動的翻轉電機(22),所述翻轉輥(21)上徑向固定連接有翻轉環(23),所述翻轉環(23)上徑向均勻設置有若干翻轉桿(24)。

【說明書】

1、技術領域

本發明涉及鋼桶制造技術領域,特別涉及一種鋼桶桶蓋自動化生產線。

2、背景技術

鋼桶其應用雖然只有一百多年的歷史,但隨著現代化的鋼鐵工業的發展,為工農業各部門提供大量鋼材,成為各部門現代化生產的基礎,廣泛使用于工業產品包裝、運輸包裝和銷售包裝中,鋼桶成為量主要的之一。在各種中,日本和歐洲各國,鋼材中14%左右,僅次于紙和塑料包裝,占第三位,而美國包裝消費鋼材比塑料要多,約占第二位。我國的鋼材占總量的8%左右,僅次于塑料。在各種包裝技術日新月異地發展的今天,新型不斷出現,相互競爭十分激烈,鋼桶在某些方面的應用已部分地被塑料或復合材料所代替,但由于鋼材具有極優良的綜合性能,且資源極其豐富,所以鋼材仍然保持著生命力,應用形式更加多樣。

鋼桶包括了桶頂蓋和桶底蓋,而且桶頂蓋和桶底蓋的結構基本相同,所以桶頂蓋和桶底蓋的生產工藝基本相同,都是在沖壓成型之后進行預卷噴膠,只是桶頂蓋為了將液體加入桶內或者將液體從桶內的取出,所以在桶頂蓋上一般都會設有兩個大小不同的開口,所以桶頂蓋相比于桶底蓋會多一個工序,這就導致桶頂蓋與桶底蓋的生產節奏不同。現有技術中都是分工序操作,在進行沖切之后,人工轉運到下一噴膠工序之后再人工轉運到沖孔工序,上下桶蓋之間的工序有差異導致兩者之間加工時間相差較大,并且上蓋在各工序加工過程中,分散度較高,無法實現各加工工序的連續性,加工過程耗時長,人力物力耗費較高,并且對物料的轉運能力也是極大的考驗。

3、發明內容

本發明的目的是提供一種鋼桶桶蓋自動化生產線,轉運裝置將不同加工工位內的頂蓋進行同時轉運,能夠實現不同區域物料的同步進行和加工,加工的有序度和加工效率大大提高,不同再采用人工轉運的方式,進行加工完成的桶蓋再經過傳送系統直接傳送到碼垛裝置進行碼垛,整個鋼桶桶蓋的生產線能夠實現自動化轉運和加工工序,無需人工進行轉運,生產自動化程度高。

本發明的上述技術目的是通過以下技術方案得以實現的:一種鋼桶桶蓋自動化生產線,包括傳送系統,設置在所述傳送系統上的翻轉件、轉運裝置,設置在傳送系統端部的碼垛裝置,基板進行沖裁成型后,經過傳送系統上的翻轉件進行翻轉,再通過轉運裝置轉運到沖孔機上進行沖孔和上蓋工序,加工完成的桶蓋經過碼垛裝置進行碼垛工序,所述轉運裝置包括轉運架、起抬架、起抬氣缸、橫桿、驅動件,吸盤組件,所述轉運架上設置有豎直滑軌,所述起抬架滑動連接在所述豎直滑軌上,所述起抬氣缸設置在轉運架上,所述起抬氣缸控制所述起抬架沿所述豎直滑軌上下運動,所述橫桿滑動連接在所述起抬架上,所述驅動件驅動所述橫桿沿所述起抬架滑動,所述吸盤組件固定連接在所述橫桿上。

通過采用上述技術方案,在基板進行切割成特定大小之后,通過壓力機對桶蓋進行沖切成型,形成兩個桶蓋,一個底蓋通過傳送裝置被傳送到打磨噴膠工序,另一個頂蓋需要通過翻轉件將頂蓋翻轉之后再進行沖孔的過程,沖孔和上蓋工序之間通過轉運裝置進行轉運,轉運裝置將等待加工區、沖孔區、上蓋區內的頂蓋進行同時轉運,能夠實現三個不同區域物料的同步進行和加工,加工的有序度和加工效率大大提高,不同再采用人工轉運的方式,進行加工完成的桶蓋再經過傳送系統直接傳送到碼垛裝置進行碼垛,整個鋼桶桶蓋的生產線能夠實現自動化轉運和加工工序,無需人工進行轉運,生產自動化程度高。

本發明的進一步設置為:所述驅動件包括橫向滑軌、活動塊、絲桿、驅動電機,所述橫向滑軌橫向設置在所述起抬架上下兩側,所述活動塊滑動連接在所述橫向滑軌上,所述絲桿轉動連接在所述起抬架兩端,所述活動塊滑動連接在所述絲桿上,所述驅動電機驅動所述絲桿轉動帶動所述活動塊沿所述起抬架上的橫向滑軌運動。

本發明的進一步設置為:所述吸盤組件包括架體、吸盤,所述架體包括可拆卸連接在所述橫桿上的固定支座、可拆卸固定連接在所述固定支座上的支撐桿、螺紋連接在所述支撐桿上的兩個支撐座、固定連接在所述支撐座上的連桿,所述吸盤可拆卸連接在所述連桿兩端,所述連桿與所述支撐桿垂直。

本發明的進一步設置為:所述碼垛裝置包括機架、設置在機架上的上升機構、中轉件和碼垛件,所述傳送系統將桶蓋運輸到上升機構處,所述上升機構將桶蓋抬起運輸到中轉件處,所述中轉件將桶蓋運輸到碼垛件處進行碼垛,所述上升機構包括設置在所述傳送系統兩側的上升件,所述上升件包括轉動電機、轉動輥、轉動齒輪、轉動鏈條、上升板,所述轉動輥轉動連接在所述機架上下兩側,所述轉動電機驅動所述轉動輥轉動,所述轉動輥上相對設置有兩個轉動齒輪,上下兩個所述轉動齒輪上嚙合有轉動鏈條,兩條平行設置的所述轉動鏈條之間固定連接有若干上升板,相對設置的兩個上升板之間的距離小于桶蓋之間的距離。

本發明的進一步設置為:所述中轉件包括設置在所述機架頂部的傳送帶,所述傳送帶帶有磁性,所述傳送帶通過磁性將桶蓋吸附在傳送帶上傳送。

本發明的進一步設置為:所述碼垛件包括堆疊板、驅動件、下料件、定位件,所述驅動件包括堆疊電機、堆疊鏈條,堆疊輥,所述堆疊輥轉動連接在所述機架上,所述所述堆疊電機驅動所述堆疊輥轉動,所述堆疊鏈條固定連接在所述堆疊輥上,所述堆疊板固定連接在所述鏈條上,所述下料件包括設置在所述機架頂部的下料氣缸,所述下料氣缸端部設置有下料板,所述下料件設置在所述中轉件之間,所述下料氣缸驅動所述下料板向下運動推動吸附在所述傳送帶上的桶蓋脫離傳送帶落在所述堆疊板上。

本發明的進一步設置為:所述堆疊板邊緣設置有滾輪,所述機架上豎直設置有導向桿,所述滾輪滑動連接在所述導向桿上。

本發明的進一步設置為:所述定位件包括豎直設置在所述機架上的定位桿,所述定位桿設置在所述下料件兩側,所述定位件還包括設置在所述機架兩側的定位氣缸,所述定位氣缸端部設置有定位板。

本發明的進一步設置為:所述翻轉件包括轉動連接在所述傳送系統上的翻轉輥、驅動翻轉輥轉動的翻轉電機,所述翻轉輥上徑向固定連接有翻轉環,所述翻轉環上徑向均勻設置有若干翻轉桿。

本發明的有益效果是:

(1)本發明在基板進行切割成特定大小之后,通過壓力機對桶蓋進行沖切成型,形成兩個桶蓋,一個底蓋通過傳送裝置被傳送到打磨噴膠工序,另一個頂蓋需要通過翻轉件將頂蓋翻轉之后再進行沖孔的過程,沖孔和上蓋工序之間通過轉運裝置進行轉運,轉運裝置將等待加工區、沖孔區、上蓋區內的頂蓋進行同時轉運,能夠實現三個不同區域物料的同步進行和加工,加工的有序度和加工效率大大提高,不同再采用人工轉運的方式,進行加工完成的桶蓋再經過傳送系統直接傳送到碼垛裝置進行碼垛,整個鋼桶桶蓋的生產線能夠實現自動化轉運和加工工序,無需人工進行轉運,生產自動化程度高。

(2)本發明中的翻轉件能夠使桶蓋進行翻面,由于對基板進行沖壓成型過程中,桶蓋的突出面處于向上的狀態,在進行下一工序沖孔時,需要將桶蓋進行翻面,而傳統的采用人工進行翻面傳輸,耗時耗力,采用翻轉件能夠在成型后的桶蓋進行自動翻面,使桶蓋的凸出面朝下,能夠方便進行沖孔工序,實現自動化傳輸過程。

(3)本發明中的碼垛機構能夠實現在鋼桶一直傳送的過程中進行不停的堆疊過程,不用再在每個鋼桶桶蓋加工完成之后人工進行取料和碼垛,直接通過傳送系統傳送到上升機構處,上升機構將每一個桶蓋提起上升至中轉件處,中轉件上的磁性將鋼桶吸附起來并進行運輸,運輸帶特定位置之后,上方的下料件將桶蓋頂下,并落在下方的堆疊板上,在桶蓋不斷堆疊的過程中,驅動件將驅動堆疊板向下運動,使其能夠堆疊更多的桶蓋,并控制桶蓋下降的高度,避免落差較大對桶蓋造成損壞。

4、附圖說明

為了更清楚地說明本發明實施例中的技術方案,下面將對實施例描述中所需要使用的附圖作簡單地介紹,顯而易見地,下面描述中的附圖僅僅是本發明的一些實施例,對于本領域普通技術人員來講,在不付出創造性勞動的前提下,還可以根據這些附圖獲得其他的附圖。

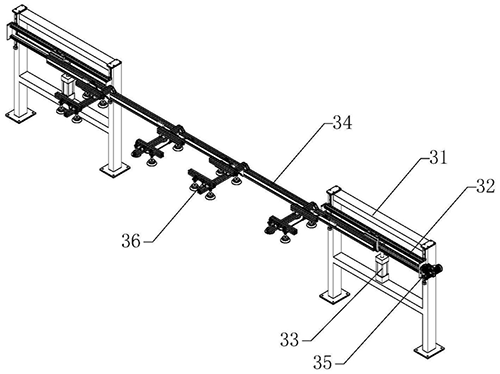

圖1是本發明轉運裝置結構示意圖。

圖2是本發明轉運裝置整體結構示意圖。

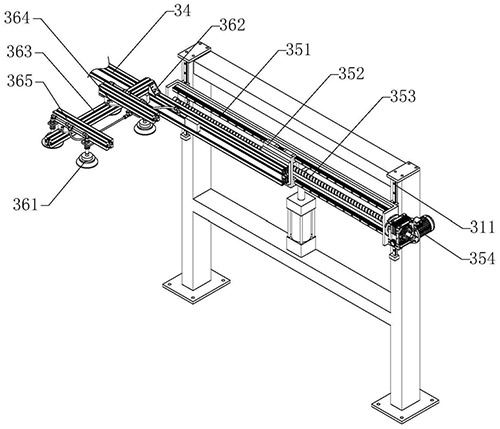

圖3是本發明中轉運裝置局部結構示意圖。

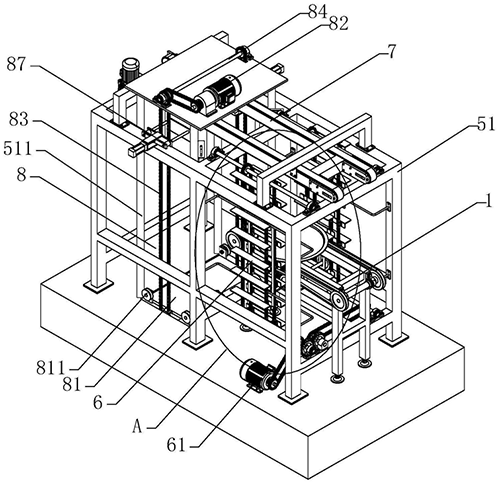

圖4是本發明中碼垛裝置結構示意圖。

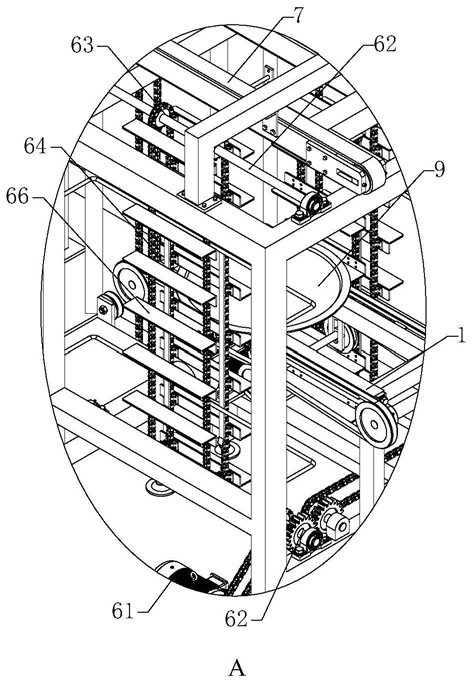

圖5是圖4中A處局部結構示意圖。

圖6是本發明中定位件局部結構示意圖。

圖7是本發明翻轉件結構示意圖。

圖8是本發明中翻轉件局部結構示意圖。

圖中,1、傳送系統;2、翻轉件;21、翻轉輥;22、翻轉電機;23、翻轉環;24、翻轉桿;3、轉運裝置;31、轉運架;311、豎直滑軌;32、起抬架;33、起抬氣缸;34、橫桿;35、驅動件;351、橫向滑軌;352、活動塊;353、絲桿;354、驅動電機;36、吸盤組件;361、吸盤;362、固定支座;363、支撐板;364、支撐座;365、連桿;4、沖孔機;5、碼垛裝置;51、機架;511、導向桿;6、上升件;61、轉動電機;62、轉動輥;63、轉動齒輪;64、轉動鏈條;66、上升板;7、傳送帶;8、碼垛件;81、堆疊板;811、滾輪;82、堆疊電機;83、堆疊鏈條;84、堆疊輥;85、下料氣缸;86、下料板;87、定位件;871、定位桿;872、定位氣缸;873、定位板;9、桶蓋。

5、具體實施方式

下面將結合具體實施例對本發明的技術方案進行清楚、完整地描述。顯然,所描述的實施例僅僅是本發明的一部分實施例,而不是全部的實施例。基于本發明的實施例,本領域普通技術人員在沒有作出創造性勞動前提下所獲得的所有其他實施例,都屬于本發明保護的范圍。

實施例,一種鋼桶桶蓋9自動化生產線,如圖1?8所示,包括傳送系統1,設置在傳送系統1上的翻轉件2、轉運裝置3,設置在傳送系統1端部的碼垛裝置5,基板進行沖裁成型后,經過傳送系統1上的翻轉件2進行翻轉,再通過轉運裝置3轉運到沖孔機4上進行沖孔和上蓋工序,加工完成的桶蓋9經過碼垛裝置5進行碼垛工序,在基板進行切割成特定大小之后,通過壓力機對桶蓋9進行沖切成型,形成兩個桶蓋9,一個底蓋通過傳送裝置被傳送到打磨噴膠工序,另一個頂蓋需要通過翻轉件2將頂蓋翻轉之后再進行沖孔的過程,沖孔和上蓋工序之間通過轉運裝置3進行轉運,轉運裝置3將等待加工區、沖孔區、上蓋區內的頂蓋進行同時轉運,能夠實現三個不同區域物料的同步進行和加工,加工的有序度和加工效率大大提高,不同再采用人工轉運的方式,進行加工完成的桶蓋9再經過傳送系統1直接傳送到碼垛裝置5進行碼垛,整個鋼桶桶蓋9的生產線能夠實現自動化轉運和加工工序,無需人工進行轉運,生產自動化程度高。

如圖1、圖2所示,轉運裝置3包括轉運架31、起抬架32、起抬氣缸33、橫桿34、驅動件35,吸盤361組件36,轉運架31上設置有豎直滑軌311,起抬架32滑動連接在豎直滑軌311上,起抬氣缸33設置在轉運架31上,起抬氣缸33控制起抬架32沿豎直滑軌311上下運動,橫桿34滑動連接在起抬架32上,驅動件35驅動橫桿34沿起抬架32滑動,吸盤361組件36固定連接在橫桿34上,驅動件35包括橫向滑軌351、活動塊352、絲桿353、驅動電機354,橫向滑軌351橫向設置在起抬架32上下兩側,活動塊352滑動連接在橫向滑軌351上,絲桿353轉動連接在起抬架32兩端,活動塊352滑動連接在絲桿353上,驅動電機354驅動絲桿353轉動帶動活動塊352沿起抬架32上的橫向滑軌351運動,驅動電機354驅動絲桿353轉動,絲桿353帶動活動塊352沿著橫向滑軌351滑動,固定連接在活動塊352上的橫桿34也會左右移動,固定連接在橫桿34上的四個吸盤361組件36移動到了傳送系統1的特定位置,使各個吸盤361組件36位于鋼桶桶蓋9的上方,起抬氣缸33通過帶動起抬架32上下運動,從而帶動吸盤361組件36向下運動,使吸盤361組件36將桶蓋9吸附到相應的加工工位上,由于四個吸盤361組件36都同時固定連接在同一根橫桿34上,因此,當最左邊的吸盤361組件36將最左邊的桶蓋9吸附起來的時候,位于加工工位上的吸盤361組件36會將工位上加工完成的桶蓋9同時吸附上來,因此,驅動電機354驅動橫桿34移動的過程中,能夠同時帶動各個工位上桶蓋9進行轉運,該方式能夠實現多工位的同時加工和同步轉運,避免了各工序加工速度不同造成的各個工序段處物料的堆積。

如圖3所示,吸盤361組件36包括架體、吸盤361,架體包括可拆卸連接在橫桿34上的固定支座362、可拆卸固定連接在固定支座362上的支撐桿、螺紋連接在支撐桿上的兩個支撐座364、固定連接在支撐座364上的連桿365,吸盤361可拆卸連接在連桿365兩端,連桿365與支撐桿垂直,在后續使用過程中,由于中間加工機械的不同,吸盤361組件36之間的距離也就會發生改編,因此,使架體可拆卸的固定在橫桿34上,只需要更改調節各個架體之間的距離,就能夠適應不同加工工裝,適應范圍廣,同時,當吸盤361組件36移動到桶蓋9上方時,通過多個吸盤361對鋼桶進行吸附,轉移,吸盤361接觸段的塑性能夠避免對桶蓋9造成劃傷。

如圖4所示,碼垛裝置5包括機架51、設置在機架51上的上升機構、中轉件和碼垛件8,傳送系統1將桶蓋9運輸到上升機構處,上升機構將桶蓋9抬起運輸到中轉件處,中轉件將桶蓋9運輸到碼垛件8處進行碼垛。

如圖4、圖5所示,上升機構包括設置在傳送系統1兩側的上升件6,上升件6包括轉動電機61、轉動輥62、轉動齒輪63、轉動鏈條64、上升板66,轉動輥62轉動連接在機架51上下兩側,轉動電機61驅動轉動輥62轉動,轉動輥62上相對設置有兩個轉動齒輪63,上下兩個轉動齒輪63上嚙合有轉動鏈條64,兩條平行設置的轉動鏈條64之間固定連接有若干上升板66,相對設置的兩個上升板66之間的距離小于桶蓋9之間的距離,在桶蓋9通過傳送系統1傳送到碼垛裝置5處后,轉動電機61驅動上升板66向上運動,運動過程中,上升板66上的橫向的板將桶蓋9抬起,多個上升板66能夠不間斷的從傳送系統1上將運輸過來的桶蓋9進行升起,傳送到中轉件處。

如圖4、圖5所示,中轉件包括設置在機架51頂部的傳送帶7,傳送帶7帶有磁性,傳送帶7通過磁性吸附將桶蓋9吸附在傳送帶7上,傳送帶7端部的機架51上設置有感應器,感應器感應到鋼桶被傳送到碼垛件8的上方時,下料件便將吸附在傳送帶7上的桶蓋9頂下來,落在碼垛件8上,進行碼垛工序。如圖4所示,碼垛件8包括堆疊板81、驅動組件、下料件、定位件87,驅動件35包括堆疊電機82、堆疊鏈條83,堆疊輥84,堆疊輥84轉動連接在機架51上,堆疊電機82驅動堆疊輥84轉動,堆疊鏈條83固定連接在堆疊輥84上,堆疊板81固定連接在鏈條上,下料件包括設置在機架51頂部的下料氣缸85,下料氣缸85端部設置有下料板86,下料件設置在中傳送帶7之間,下料氣缸85驅動下料板86向下運動推動吸附在傳送帶7上的桶蓋9脫離傳送帶7落在堆疊板81上,感應器感應到鋼桶被傳送到碼垛件8的上方時,感應器控制下料氣缸85驅動下料板86將鋼桶向下推下,使鋼桶落在堆疊板81上,而堆疊板81通過堆疊電機82帶動堆疊板81上下運動,控制堆疊板81上的桶蓋9與上端的高度差,避免堆疊板81與機架51上方落差太大導致桶蓋9損壞或下落出現偏差而無法進行桶蓋9的堆疊,堆疊板81與機架51之間的高度差太小而無法堆疊較多的桶蓋9,利用效率低,堆疊電機82能夠帶動堆疊板81上下運動,調節堆疊板81的高度安全便捷使用效率高。

如圖4所示,堆疊板81邊緣設置有滾輪811,機架51上豎直設置有導向桿511,所輪滑動連接在所述導向桿511上,導向桿511能夠對堆疊板81的上下運動起到導向和穩定的作用,避免堆疊板81不穩定對鋼桶的碼垛造成影響。

如圖6所示,定位件87包括豎直設置在機架51上的定位桿871,定位桿871設置在下料件兩側,定位件87還包括設置在機架51兩側的定位氣缸872,定位氣缸872端部設置有定位板873,在桶蓋9下落過程中,桶蓋9能夠沿著四周的定位桿871下落,并且在桶蓋9進行堆疊之后,兩側的定位氣缸872能夠驅動相對設置的兩個定位板873相互靠近,是中間的桶蓋9能夠穩定,不會出現錯位的現象。

如圖7、圖8所示,翻轉件2包括轉動連接在傳送系統1上的翻轉輥21、驅動翻轉輥21轉動的翻轉電機22,翻轉輥21上徑向固定連接有翻轉環23,翻轉環23上徑向均勻設置有若干翻轉桿24,在桶蓋9進行傳送過程中,常需要將桶蓋9進行反面,以滿足不同工序的加工要求,傳統工序是人工進行翻面,工作強度大,而采用翻轉件2不僅能夠節省人體,還能夠提高整個加工流程的連續性和自動化程度。

|