|

活性炭吸脫附+催化燃燒處理涂裝廢氣處理工程實例

文/上海僑生

01、引言

鋼桶包裝行業是我國VOCs產生較多的一大行業。涂裝是使用呈色劑/色料(如油漆 ) 轉移到承印物上的復制過程。根據涂裝所用類型可將涂裝分為噴漆、絲網版印刷、金屬平板印刷和轉移印刷。由于鋼桶包裝的質量要求,目前鋼桶行業普遍還是采用油性油漆進行噴涂,油性油漆有機溶劑含量一般占油墨總量的70%~80%,特別是乙酸乙酯溶劑,在各大氣污染物排放指標中,屬于惡臭物質,排放限值較低。在2019年國家生態環境部下發的《重點行業揮發性有機物治理方案》通知中,將包裝涂裝印刷行業作為重點行業,要求企業切實提升末端治理水平,因此,如何經濟、穩定、高效地去除涂裝工藝產生的VOCs,是近幾年研究的課題。

02、鋼桶涂裝常見VOCs 廢氣處理方法

目前常見的VOCs廢氣處理方法有:燃燒法、吸附法、吸收法、化學氧化法、低溫等離子氧化法啊、光催化氧化法和生物法等。在生態環境部頒發的《印刷工業污染防治可行技術指南》中,推薦使用吸 附法、燃燒法、冷凝法或其中的組合工藝進行處理。在實際應用過程中,應根據企業實際產污情況,公用工程匹配情況合理選擇工藝。

03、鋼桶鋼桶涂裝廢氣處理工程實例

3.1 項目概況

上海某制桶廠涂裝工藝在生產過程中大量使用油性油漆和有機溶劑,污染物主要是油漆和溶劑揮發產生的有機污染物,主要成分為乙酸乙酯。原使用等離子設備進行處理,由于處理效率較低(約30%)以及產生二次污染物(O3),本次對環保設備進行提標改造,更換一套設備。

3.2 廢氣處理工藝介紹

本裝置工作過程可分為4 個工藝段,高效過濾階段,活性 炭吸附階段,活性炭脫附再生階段,活性炭冷卻階段。

3.2.1 高效過濾過程

車間排出的廢氣由進入高效過濾器裝置 , 有機廢氣通過 過濾器時,廢氣中的顆粒物被過濾器有效攔截,氣體組分和顆 粒物組分分開,進入到下級處理器進行處理。

3.2.2 活性炭吸附過程

車間排出的廢氣由前置工藝處理后進入活性炭吸附裝置 , 有機廢氣通過活性炭層時,廢氣中的有機組分被吸引到活性炭 的微孔中并濃集保持其中,有機組分從而與其它組分分開,其它組分氣體 ( 潔凈氣體 ) 經風機排空。

3.2.3 活性炭再生過程

活性炭使用一段時間,吸附了一定量的溶劑后,會降低或 失去吸附能力,此時活性炭需脫附再生,再生后活性炭重新恢復吸附功能,活性炭可繼續使用。再生時,先通過預熱對燃燒室進行升溫,當溫度達到起燃溫度后切換至脫附路線對活性炭吸 附床進行脫附再生處理。

3.2.4 活性炭冷卻過程

再生后的活性炭罐溫度較高,需要冷卻到室溫后,方可進入后續的吸附過程。具體工藝流程圖如圖 1 所示。

3.3 工程設計

3.3.1 廢氣氣量及源強

根據企業原有設備以及收集效果反饋,該涂裝生產線排氣 風量約為3000 m3/h,根據原排氣管道檢測數據統計,廢氣處理設備進口乙酸乙酯濃度約為200 mg/m3。

3.3.2 廢氣排放標準

項目廢氣排放標準執行DB 31/872—2015《涂裝業污染物 綜合排放標準》排放標準規定,要求如下:非甲烷總烴 (乙酸乙酯 ) ≤50mg/m3 ,排放速率≤1.5 kg/h。

3.3.3 廢氣處理流程

涂裝廢氣先進入三級過濾設備,然后經過活性炭吸附器 1 吸附處理,處理后的廢氣經吸附風機和排氣筒排放。此時催化燃燒爐進行預熱,待達到乙酸乙酯催化起燃溫度260 ℃時,開啟相應閥門,脫附風機,空氣經換熱器1加熱器1 加熱到約100℃對活性炭吸附器2進行脫附,脫附出來的廢氣 經換熱器2、加熱器2加熱至起燃溫度260℃后進入催化燃燒爐進行催化燃燒反應。燃燒后的廢氣經過二級換熱器進行熱量回收后經脫附風機排放至排氣筒。

3.3.4 廢氣處理設備組成

(1) 過濾器。最大處理風量為3000m3/h,尺寸為1.8 m×0.6m×0.8m,內置兩道過濾棉,分別為中效過濾F5和 高效過濾F9。生產車間為潔凈車間,該設備的主要用途是去除可能進入廢氣管道中的粉塵顆粒物,防止堵塞活性炭吸附設備,影響吸附效果。

(2) 活性炭吸附設備。采用固定床蜂窩活性炭吸附,單個處理能力為3000 m3/h,采用一吸一脫。活性炭裝填厚度為0.8m,氣體通過活性炭的速度為0.5m/s,停留時間為1.6 s。每天吸附12h,再生周期為1d。設備采用玻璃纖維棉進行保溫。

(3) 催化燃燒設備。最大處理風量500m3/h,包括兩級換熱器,燃燒室加熱器,預熱加熱器,催化床,溫度檢測器等。催化床催化劑空速為6000h-1,進入催化床廢氣濃度約為1530mg/m3 。設備采用玻璃纖維棉進行保溫。

(4) 管道。管道采用Q235 材質,催化床及活性炭吸附設備之間的管道進行保溫,選用巖棉材料,外包鋁板。

(5) 風機。本套系統含2套風機,分別為吸附主風機 ( 風量Q=3000m3/h,風壓P=3000Pa,功率N=5.5 kW),脫附燃燒風機 (風量Q=500m3/h,風壓P=3000 Pa,功率N=1.5 kW)。

(6) 電控系統。本系統使用大量氣動閥共16個,電磁閥 3只,溫度計30支,可燃氣體檢測儀1臺,實現系統自動運行, 所有操作通過PLC反饋到操作屏上,同時在車間設置操作分屏,方便操作。

(7) 安全系統。本系統催化床與活性炭吸附設備之間安裝 隔爆閥,管道安裝泄爆片,活性炭吸附設備配置CO2 滅火裝置及消防水滅火裝置。在利用傳感器自動控制同時設置其他安全 冗余措施。

04、運行結果

4.1 污染物監測數據

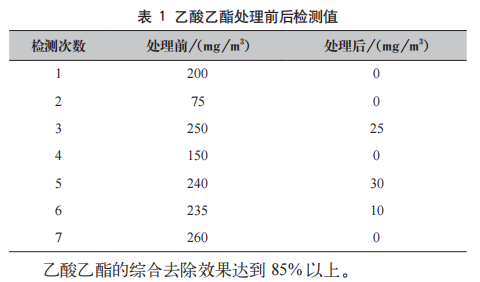

項目正常運行后,對設備不同運行時段進行了長達1周的監控,采用COSMOS的乙酸乙酯便攜式檢測儀進出口乙酸乙酯濃度指標進行監測。主要檢測值如表1所示。

4.2 投資與運行費用

項目投資主要是蜂窩活性炭吸附設備,過濾器,風機,催化燃燒床,通風管道,脫附燃燒管道,自控系統等的設備投資和安裝,該項目總投資60萬元。系統運行費用主要是設備消耗電力上,處理廢氣量3000m3/h,每天12h,電耗為13 kW·h,電價按1.3元/(kW·h), 即處理1m3廢氣的電費為0.0004元。

05、結語

廢氣處理設施提標改造后,整體去除率在85%以上,投入使用后,該制桶廠涂裝廢氣污染排放得到大幅削減,廠區環境明顯改善,因臭氣投訴率為0。

|