|

【專利】鋼桶涂裝后的自動上蓋生產線

文/繆元生

申請號:CN202010779663.3

申請日:2020.08.05

公開號:CN111974895A公開日:2020.11.24

IPC分類號:B21D51/26

專利權人:江陰五星焊接銅業有限公司

發明人:繆元生;韓敏

【摘要】

本發明公開了一種鋼桶涂裝后的自動上蓋生產線,沿著鋼桶傳送方向依次包括上料傳送裝置、去罩傳送裝置、上蓋傳送裝置和下料傳送裝置;上料傳送裝置將鋼桶傳送至去罩傳送裝置;去罩傳送裝置包括鋼桶轉動裝置A和去罩裝置;上蓋傳送裝置包括鋼桶轉動裝置B、空氣換氣裝置、上蓋裝置、惰性氣體注氣裝置和防雨蓋上蓋裝置;上蓋傳送裝置將完成上蓋的鋼桶傳送至下料傳送裝置。從上述結構可知,本發明的鋼桶涂裝后的自動上蓋生產線,實現了鋼桶在噴漆后的上蓋工序的完全自動化,出料后便可以直接進行銷售,有效降低人力成本,提高生產的自動化和流水線化。

【權利要求書】

1.鋼桶涂裝后的自動上蓋生產線,其特征在于:沿著鋼桶傳送方向依次包括上料傳送裝置(1)、去罩傳送裝置(3)、上蓋傳送裝置(4)和下料傳送裝置(5);

所述上料傳送裝置(1)將鋼桶傳送至去罩傳送裝置(3);

所述去罩傳送裝置(3)包括鋼桶轉動裝置A(9)和去罩裝置(6),所述鋼桶轉動裝置A(9)將鋼桶頂部的大桶口和小桶口轉動至與去罩裝置(6)匹配,所述去罩裝置(6)將鋼桶頂部的大桶口和小桶口所罩設的罩蓋與鋼桶分離,所述去罩傳送裝置(3)將去除罩蓋的鋼桶傳送至上蓋傳送裝置(4);

所述上蓋傳送裝置(4)包括鋼桶轉動裝置B(13)、空氣換氣裝置(17)、上蓋裝置(19)、惰性氣體注氣裝置(20)和防雨蓋上蓋裝置(21),所述鋼桶轉動裝置B(13)將鋼桶頂部的大桶口和小桶口轉動至與空氣換氣裝置(17)、上蓋裝置(19)、惰性氣體注氣裝置(20)和防雨蓋上蓋裝置(21)匹配,所述空氣換氣裝置(17)從鋼桶頂部的大桶口或小桶口伸入鋼桶內向鋼桶內注入空氣,所述上蓋裝置(19)先將鋼桶頂部的小桶口進行上蓋,然后惰性氣體注氣裝置(20)從鋼桶頂部的大桶口伸入鋼桶內向鋼桶內注入惰性氣體,所述上蓋裝置(19)將裝有惰性氣體的鋼桶頂部的大桶口進行上蓋,并且防雨蓋上蓋裝置(21)將小桶口固定防雨蓋,所述上蓋傳送裝置(4)將完成上蓋的鋼桶傳送至下料傳送裝置(5)。

2.如權利要求1所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述上料傳送裝置(1)與去罩傳送裝置(3)之間還連接有過渡傳送裝置(2),所述過渡傳送裝置(2)將上料傳送裝置(1)的鋼桶傳送至去罩傳送裝置(3),所述過渡傳送裝置(2)上設有鋼桶限位裝置(7),所述過渡傳送裝置(2)的鋼桶限位裝置(7)位置處與去罩傳送裝置(3)之間通過傳桶架A(8)連接;所述過渡傳送裝置(2)包括兩側平行設置的側架B(202),所述側架B(202)之間、沿著側架B(202)均勻分布有多根傳送轉輥B(201),所述傳送轉輥B(201)通過傳動裝置B與固定于過渡傳送裝置(2)的驅動電機B(203)同步同速轉動連接于側架B(202)。

3.如權利要求2所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述上料傳送架(1)包括兩側平行設置的側架A(102),所述側架A(102)之間、沿著側架A(102)均勻分布有多根傳送轉輥A(101),所述傳送轉輥A(101)通過傳動裝置A(104)與固定于上料傳送裝置(1)的驅動電機A(103)同步同速轉動連接于側架A(102);所述上料傳送架(1)的末端與過渡傳送架(2)起始端的一側連接,所述上料傳送架(1)與過渡傳送架(2)垂直設置,所述過渡傳送架(2)面向上料傳送架(1)一側的側架B(202)設有與上料傳送架(1)匹配的槽口B(204),所述側架B(202)頂部、位于槽口B(204)靠近去罩傳送裝置(3)的一側位置處設有繞立軸C水平轉動的導向滾輪(205),所述導向滾輪(205)的輪緣邊沿與另一側的側架B(202)之間的距離、與遠離導向滾輪(205)一側的側架A(102)之間的距離,均大于等于鋼桶的直徑。

4.如權利要求3所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述上料傳送架(1)靠近去罩傳送裝置(3)一側的側架A(102)還設有用于連接備用上蓋生產線的槽口A(105),所述上料傳送架(1)的底部、位于槽口A(105)的位置處設有沿傳送轉輥A(101)軸向往復移動的滑座A(110),所述滑座A(110)的頂部上下活動連接有多個推料立桿(106),所述推料立桿(106)位于相鄰兩根傳送轉輥A(101)之間,相鄰兩個推料立桿(106)之間的間距小于鋼桶的直徑,所述推料立桿(106)固定于活塞B(108)的活塞桿B端部,所述活塞B(108)固定于滑座A(110)上,所述滑座A(110)與固定于上料傳送架(1)的活塞A的活塞桿A固定連接。

5.如權利要求2所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述去罩傳送裝置(3)包括兩條平行設置的傳送鏈A,所述傳送鏈A的兩端分別與鏈輪A(301)傳動連接,所述鏈輪A(301)與去罩傳送裝置(3)轉動連接,其中一端的鏈輪A(301)同軸固定連接有傳動輪B(305),所述去罩傳送裝置(3)上還轉動連接有與傳動輪B(305)傳動連接的傳動輪A(303),所述傳動輪A(303)通過傳動裝置C與固定于去罩傳送裝置(3)的驅動電機C(302)傳動連接,所述傳送鏈A之間的間距小于鋼桶的直徑、并且傳送鏈A對稱位于傳桶架A(8)的兩側;

所述去罩傳送裝置(3)的頂部、對應于同一根傳送鏈A的兩個鏈輪A(301)之間位置處固定有水平托桿(304),所述水平托桿(304)通過“L”形立桿固定于去罩傳送裝置(3);繞置于鏈輪A(301)上部的傳送鏈A放置于水平托桿(304)上;

所述去罩傳送裝置(3)還包括設于兩鏈輪A(301)之間、位于傳送鏈A上方的去罩裝置(6)和設于去罩裝置(6)面向上料傳送裝置(1)一側的鋼桶轉動裝置A(9);去罩裝置(6)包括固定于去罩傳送裝置(3)上的龍門架(601),所述傳送鏈A穿過龍門架(601),所述龍門架(601)內的頂部兩側分別設有磁塊(606),所述磁塊(606)沿著垂直于鏈條A傳送方向水平往復移動,并且所述磁塊(606)沿著豎直方向上下往復移動,所述龍門架(601)的兩側還固定設有落蓋管(607),所述龍門架(601)頂部的后端還向下設有傳感器B(609),所述龍門架(601)頂部前端的一側還設有與個鋼桶轉動裝置A(9)匹配的傳感器C(610),所述傳感器C(610)與位于鋼桶轉動裝置A(9)位置處的鋼桶軸心的距離大于鋼桶頂部小桶口邊沿與鋼桶軸心的最大距離并且小于鋼桶頂部大桶口邊沿與鋼桶軸心的最大距離;所述磁塊(606)在對應的活塞E(603)作用下的活動范圍經過對應側的落蓋管(607),所述落蓋管(607)的進料口向上,并且所述落蓋管(607)面向傳送鏈A一側的進料口邊沿所在高度低于背向傳送鏈A一側的進料口邊沿所在高度,當磁塊(606)向內移動至最大行程處的時候,所述磁塊(606)分別位于鋼桶的對應桶口上方;當磁塊(606)向外移動至最大行程處的時候,所述磁塊(606)位于對應落蓋管(607)的外側;當磁塊(606)向下移動至最大行程處的時候,磁塊(606)的磁力將鋼桶對應桶口處的罩蓋吸合;當磁塊(606)向上移動至最大行程處的時候,所述磁塊(606)底部所吸附的罩蓋底部的高度位于落蓋管(607)的進料口兩側邊沿的所在高度之間。

6.如權利要求1所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述上蓋傳送裝置(4)上活動連接有鋼桶步進傳送裝置(14),所述鋼桶步進傳送裝置(14)同時將位于鋼桶轉動裝置B(13)的鋼桶、位于空氣換氣裝置(17)的鋼桶、位于上蓋裝置(19)的鋼桶和位于防雨蓋上蓋裝置(21)的鋼桶分別對應傳送至空氣換氣裝置(17)位置處、上蓋裝置(19)位置處、防雨蓋上蓋裝置(21)位置處和傳送鏈B(1405)位置處,所述傳送鏈B(1405)平行設有兩條,以上蓋傳送裝置(4)的對稱軸心呈軸對稱,位于上蓋傳送裝置(4)與出料傳送裝置(5)之間,所述傳送鏈B(1405)繞置于傳動輪C(1406)上,所述傳動輪C(1406)轉動連接于上蓋傳送裝置(4)上,所述上蓋傳送裝置(4)上還設置有驅動電機F(1407),所述驅動電機F(1407)與傳動輪C(1406)傳動連接;所述鋼桶步進傳送裝置(14)包括沿上蓋傳送裝置(4)的鋼桶傳送方向設置的一對平行轉桿(1404),所述平行轉桿(1404)通過滑動架(1403)與上蓋傳送裝置(4)頂部沿鋼桶傳送方向平行設置的兩根軌道C(401)滑動連接,所述平行轉桿(1404)通過固定于上蓋傳送裝置(4)的驅動電機E(1505)繞平行轉桿(1404)的軸心與滑動架(1403)轉動連接,所述平行轉桿(1404)的頂部、沿著平行轉桿(1404)的長度方向依次均勻分布有多組限位凸桿(1401),每組限位凸桿(1401)與鋼桶的底部匹配,并且傳送鏈B(1405)位于軌道C(401)之間,所述上蓋傳送裝置(4)還固定設有驅動電機G(1505),所述驅動電機G(1505)驅動鋼桶步進傳送裝置(14)沿水平滑軌C(401)移動;

所述限位凸桿(1401)通過條形連接件(1402)與平行轉桿(1404)固定連接,所述條形連接件(1402)的長度方向與平行轉桿(1404)平行;

每組限位凸桿(1401)包括四個限位凸桿(1401),每側平行轉桿(1404)分別對稱設有兩個限位凸桿(1401);當沿著鋼桶傳送方向的第一組限位凸桿(1401)對應位于鋼桶轉動裝置B(13)的時候,空氣換氣裝置(17)、上蓋裝置(19)和防雨蓋上蓋裝置(21)也分別有對應的一組限位凸桿(1401);當沿著鋼桶傳送方向的第一組限位凸桿(1401)對應位于空氣換氣裝置(17)的時候,上蓋裝置(19)、防雨蓋上蓋裝置(21)和出料傳送裝置(5)也分別有對應的一組限位凸桿(1401);

所述平行轉桿(1404)由多根首尾連接的轉桿單元構成,所述限位凸桿(1401)分別與轉桿單元固定連接,相鄰兩根轉桿單元之間通過傳動連接座(15)連接,所述轉桿單元分別轉動連接于所述連接座底座(1501)頂部所設的支撐立架(1502),所述傳動連接座(15)通過軌道C(401)與上蓋傳送裝置(4)滑動連接。

7.如權利要求6所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述鋼桶轉動裝置B(13)包括對稱固定于上蓋傳送裝置(4)的、位于水平滑軌C(401)兩側的轉動基座B(1303),所述轉動基座B(1303)上、對應位于鋼桶步進傳送裝置(14)外側分別設有夾緊座B,每一側夾緊座B的頂部面向鋼桶步進傳送裝置(14)一側的邊沿的前后端分別設有繞立軸水平轉動連接的夾緊滾輪B(1301),兩側的夾緊滾輪B(1301)的所在位置相對應,其中一側夾緊座B的夾緊滾輪B(1301)通過固定于該夾緊座B的驅動電機H(1302)提供驅動力。

8.如權利要求1所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述空氣換氣裝置(17)、上蓋裝置(19)、防雨蓋上蓋裝置(21)均設于頂架(11)的頂部,所述頂架(11)的支撐腿對稱設于上蓋傳送裝置(4)的兩側,所述頂架(11)的頂部還設有與鋼桶轉動裝置B(13)匹配的傳感器D(12)和鋼桶桶口定位裝置A(16),所述空氣換氣裝置(17)沿著上蓋傳送裝置(4)上的鋼桶傳送方向依次設有兩個,所述上蓋裝置(19)沿著上蓋傳送裝置上的鋼桶傳送方向依次設有兩個;所述頂架(11)的一側還設有放置臺(22),所述放置臺(22)上固定有與上蓋裝置(19)對應連接的小桶口蓋上料裝置(25)和大桶口蓋上料裝置(26),以及與防雨蓋上蓋裝置(21)對應連接的防雨蓋上料裝置(27);

所述傳感器D(12)與鋼桶轉動裝置B(13)匹配,所述傳感器D(12)位于鋼桶轉動裝置B(13)面向去罩傳送裝置(3)的一側;

所述鋼桶桶口定位裝置A(16)與前一個空氣換氣裝置(17)匹配,所述鋼桶桶口定位裝置A(16)與位于前一個空氣換氣裝置(17)位置處的鋼桶對應;并且此時前一個空氣換氣裝置(17)與所在位置處的鋼桶的小桶口對應;

后一個空氣換氣裝置(17)與前一個上蓋裝置(19)匹配,后一個空氣換氣裝置(17)與位于前一個上蓋裝置(19)位置處的鋼桶對應;后一個空氣換氣裝置(17)與所在位置處的鋼桶的大桶口對應,并且此時前一個上蓋裝置(19)與所在位置處的鋼桶的小桶口對應;

所述惰性氣體注氣裝置(20)與所在位置處的鋼桶的大桶口對應;

后一個上蓋裝置(19)與所述防雨蓋上蓋裝置(21)匹配, 后一個上蓋裝置(19)與所在位置處的鋼桶的大桶口對應,并且此時所述防雨蓋上蓋裝置(21)與所在位置處的鋼桶的小桶口對應;所述傳感器D(12)通過安裝連接板A(1201)固定于活塞K(1202)的活塞桿K端部,所述活塞桿K向下伸出活塞K(1202),所述活塞K(1202)固定于頂架(11),并且傳感器D(12)與位于鋼桶轉動裝置B(13)位置處的鋼桶軸心的距離大于鋼桶頂部小桶口邊沿與鋼桶軸心的最大距離并且小于鋼桶頂部大桶口邊沿與鋼桶軸心的最大距離;

當活塞桿K伸出活塞K(1202)至最大行程處的時候,傳感器D(12)工作;當活塞桿K退回活塞K(1202)至最大行程處的時候,傳感器D(12)停止工作;

所述鋼桶桶口定位裝置A(16)包括上下活動連接于頂架(11)和上蓋傳送裝置(4)之間的、與鋼桶頂部大桶口外側壁和小桶口外側壁分別匹配的兩組夾具(1601),所述夾具(1601)分別與活塞L(1602)的活塞桿L端部固定連接,所述活塞L(1602)固定于頂架(11),所述活塞桿L向下伸出活塞L(1602);

當活塞桿L伸出活塞L(1602)至最大行程處的時候,所述夾具(1601)的所在高度與鋼桶桶口的高度匹配,當活塞桿L退回活塞L(1602)至最大行程處的時候,所述夾具(1601)的所在高度高于鋼桶桶口的頂部;

所述空氣換氣裝置(17)包括固定于活塞桿M端部的壓縮空氣管,所述活塞桿M向下伸出活塞M(1701),所述活塞M(1701)通過安裝支架A固定于頂架(11);當活塞桿M向下伸出活塞M(1701)至最大行程處的時候,壓縮空氣管的底口從鋼桶的桶口伸入鋼桶內,并且與壓縮空氣管連通的壓縮空氣進氣裝置進氣;當活塞桿M向上退回活塞M(1701)至最大行程處的時候,壓縮空氣管連通的壓縮空氣進氣裝置停止進氣,并且壓縮空氣管的底端高于鋼桶的桶口;

所述惰性氣體注氣裝置(20)包括固定于活塞桿N端部的惰性氣體氣管(2001),所述活塞桿N向下伸出活塞N(2002),所述活塞N(2002)通過安裝架B(2004)固定于頂架(11);

當活塞桿N向下伸出活塞N(2002)至最大行程處的時候,惰性氣體氣管(2001)的底口從鋼桶的大桶口伸入鋼桶內,并且與惰性氣體氣管(2001)連通的惰性氣體進氣裝置進氣;當活塞桿N向上退回活塞N(2002)至最大行程處的時候,惰性氣體氣管(2001)連通的惰性氣體進氣裝置停止進氣,并且惰性氣體氣管(2001)的底端高于鋼桶的大桶口;

所述小桶口蓋上料裝置(25)或大桶口蓋上料裝置(26)與上蓋裝置(19)之間、以及防雨蓋上料裝置(27)與防雨蓋上蓋裝置(21)之間均通過送料裝置(18)連接;所述送料裝置(18)包括通過驅動電機J(1802)驅動連接的傳送帶(1801),所述傳送帶(1801)活動連接于送料裝置(18)的送料架,所述送料架的一端與頂架(11)固定、另一端與小桶口蓋上料裝置(25)、大桶口蓋上料裝置(26)或防雨蓋上料裝置(27)的出料口連通固定;所述送料架位于送料帶(1801)的末端固定有限位擋板(1803),所述送料架上、位于限位擋板(1803)面向送料架進料端一側設有沿垂直于傳送帶(1801)的傳送方向的推料塊(1805),所述推料塊(1805)固定連接于活塞R(1806)的活塞桿R端部,所述活塞R(1806)固定于送料架的一側,所述送料架相對于活塞R(1806)的另一端、對應于推料塊(1805)位置處設有與傳送帶(1801)匹配連通的送料槽(1804),所述傳送帶(1801)通過送料槽(1804)與桶蓋放置槽連通;

所述送料架的進料端通過支撐板C(1810)固定于小桶口蓋上料裝置(25)、大桶口蓋上料裝置(26)或防雨蓋上料裝置(27),所述送料架的出料端通過安裝連接板D與頂架(11)固定;

所述桶蓋放置槽包括兩個相對設置的槽瓣(1812),所述槽瓣(1812)固定連接于活塞Q(1813)的活塞桿Q的端部,所述活塞Q(1813)固定于升降框B(1910)的底部邊框;當活塞桿Q伸出活塞Q(1813)至最大行程處的時候,槽瓣(1812)相向移動至相互接觸,此時槽瓣(1812)形成桶蓋放置槽;

所述送料架位于傳送帶(1801)與推料塊(1805)之間的位置處還設有撥料桿(1807),所述撥料桿(1807)通過活塞S(1808)擺動連接于送料架,所述活塞S(1808)與送料架擺動連接,所述活塞S(1808)的活塞桿S端部與撥料桿(1807)連接;

當活塞桿S退回活塞S(1807)至最大行程處的時候,撥料桿(1807)將傳送帶(1801)上位于撥料桿(1807)位置處的桶蓋或防雨蓋沿傳送帶(1801)的傳送方向向前撥動一個桶蓋或防雨蓋;當活塞桿S伸出活塞S(1807)至最大行程處的時候,撥料桿(1807)將傳送帶(1801)上位于撥料桿(1807)背向推料塊(1805)一側的桶蓋或防雨蓋向與傳送帶(1801)的傳送方向的相反方向撥回。

9.如權利要求8所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述上蓋裝置(19)包括活動連接于頂架(11)的用于抓取桶蓋的取蓋裝置(1901),所述取蓋裝置(1901)的頂部通過傳動裝置D與驅動電機I(1902)的轉軸傳動連接;

所述驅動電機I(1902)固定于升降框A(1904),所述升降框A(1904)固定于活塞O(1903)的活塞桿O端部;

所述活塞O(1903)固定于升降框B(1910),所述升降框B(1910)固定于活塞P(1911)的活塞桿P端部;所述升降框A(1904)上下活動連接于升降框B(1910)內;

所述活塞P(1911)固定于“門”字形框(1917)內,所述“門”字形框(1917)通過安裝基板A(1916)固定于頂架(11)的頂部,所述升降框B(1910)上下活動連接于“門”字形框(1917)內;

所述活塞桿O向下伸出活塞O(1903),所述活塞O(1903)固定于升降框B(1910)內,所述升降框A(1904)在升降框B(1910)內在活塞O(1903)的作用下沿著升降框B(1910)上下活動;

所述活塞桿P向下伸出活塞P(1911),所述活塞P(1911)固定于“門”字形框(1917),所述升降框B(1910)在“門”字形框(1917)內在活塞P(1911)的作用下沿著“門”字形框上下活動;

當活塞桿O向上退回活塞O(1903)至最大行程處、活塞桿P向上退回活塞P(1911)至最大行程處的時候,所述取蓋裝置(1901)位于桶蓋放置槽的上方;當活塞桿O向下伸出活塞O至最大行程處、活塞桿P向上退回活塞P(1911)至最大行程處的時候,所述取蓋裝置(1901)位于桶蓋放置槽的位置處;當活塞桿O向上退回活塞O(1903)至最大行程處、活塞桿P向下伸出活塞P(1911)至最大行程處的時候,所述取蓋裝置(1901)位于上蓋傳送裝置上對應位置處的鋼桶的桶口上方;當活塞桿O向下伸出活塞O(1903)至最大行程處、活塞桿P向下伸出活塞P(1911)至最大行程處的時候,所述取蓋裝置(1901)的所在高度低于上蓋傳送裝置上對應位置處的鋼桶的桶口所在高度;

所述防雨蓋上蓋裝置(21)包括活動連接于防雨蓋上蓋頂架(2115)下方的防雨蓋取蓋裝置(2101)和鋼桶桶口定位裝置C,所述防雨蓋取蓋裝置(2101)固定于活塞V(2103)的活塞桿V的端部,所述活塞桿V向下伸出活塞V(2103),所述活塞V(2103)固定于活塞W(2106)的活塞桿W端部,所述活塞桿W向下伸出活塞W(2106),所述活塞W(2106)固定于移動架(2105)的底部,所述移動架(2105)固定有螺母副B(2112),所述移動架(2105)通過螺母副B(2112)與轉動連接于防雨蓋上蓋頂架(2115)的傳動絲杠B(2110)傳動連接,所述傳動絲杠B(2110)通過固定于防雨蓋上蓋頂架(2115)的驅動電機K(2111)提供驅動力,所述防雨蓋取蓋裝置(2101)在防雨蓋上料裝置(27)的傳送裝置(18)出料端與鋼桶桶口定位裝置C之間做往復移動,所述防雨蓋上蓋頂架(2115)固定連接于頂架(11);所述鋼桶桶口定位裝置C包括兩個相對設置的夾瓣B(2102),所述夾瓣B(2102)分別固定連接于活塞X(2104)的活塞桿X端部,所述活塞X(2104)分別固定于安裝連接板F,所述安裝連接板F固定于活塞Y(2108)的活塞桿Y端部,所述活塞桿Y向下伸出活塞Y(2108),所述活塞Y(2108)通過安裝基板B(2107)與頂架(11)固定。

10.如權利要求1所述的鋼桶涂裝后的自動上蓋生產線,其特征在于:所述下料傳送裝置(5)包括兩側平行設置的側架C(502),所述側架C(502)之間、沿著側架C(502)均勻分布有多根傳送轉輥C(501),所述傳送轉輥C(501)通過傳動裝置E與固定于下料傳送裝置(5)的驅動電機L(503)同步同速轉動連接于側架C(502)。

【說明書】

鋼桶涂裝后的自動上蓋生產線

1、技術領域

本發明涉及一種鋼桶的自動上蓋生產線的技術領域,具體涉及一種鋼桶涂裝后的自動上蓋生產線。

2、背景技術

鋼桶在生產過程中,首先是將鋼板卷制成桶,然后進行沖壓成桶身,接著將通過鋼板承壓而成的桶底和桶蓋與桶身固定,再將鋼桶進行噴漆涂裝、烘干,最后將鋼桶進行上蓋。

目前鋼桶生產過程中,除了上蓋工序外,其余工序基本上都已經自動化普及了。而鋼桶的上蓋工序,雖然也有一些自動上蓋裝置,但是鋼桶上蓋的自動化效率較低,而且沒有專門的鋼桶上蓋自動化生產線,只有某些單獨工序的自動化設備,而且鋼桶上蓋過程中所涉及的各設備由于生產的速度不一,也無法統一連接成生產線,就算連成生產線后,也會由于上蓋過程中所涉及的工序較多,至少涉及:1、將涂裝時放置鋼桶桶口的罩蓋去除,2、將鋼桶內進行冷卻同時置換鋼桶內的空氣,3、將鋼桶內進行注入惰性氣體、便于后期鋼桶密封性能的檢測,4、鋼桶的大口蓋和小口蓋的安裝,5、鋼桶小口蓋的防雨蓋安裝;只要因為某一工序的效率較低便會導致整個生產線的生產效率較低。所以目前市面上并沒有一種生產效率相對較高、自動化程度較高的生產線來針對鋼桶涂裝后的自動上蓋生產。

3、發明內容

本發明的目的在于:克服現有技術的不足,提供一種鋼桶涂裝后的自動上蓋生產線,實現了鋼桶在噴漆后的上蓋工序的完全自動化,出料后便可以直接進行銷售,有效降低人力成本,提高生產的自動化和流水線化;通過上料傳送裝置的作用,不僅能夠實現上蓋生產線的自動上料、而且還能同時滿足兩條上蓋生產的自動上料,進一步提高生產效率、降低勞動強度;通過過渡傳送裝置的作用,從而可以避免上料傳送裝置的鋼桶傳送過快過多而影響后續的生產節奏;通過去罩傳送裝置的作用,使得鋼桶在上蓋之前,先將噴漆時所用的桶口罩蓋去除,從而便于后續的桶蓋上蓋操作,并便于去除的罩蓋進行回收;通過上蓋傳送裝置的作用,從而可以節省鋼桶的工位,縮短單個鋼桶的上蓋時間,提高單個鋼桶的生產效率。

發明所采取的技術方案是:

鋼桶涂裝后的自動上蓋生產線,沿著鋼桶傳送方向依次包括上料傳送裝置、去罩傳送裝置、上蓋傳送裝置和下料傳送裝置;

所述上料傳送裝置將鋼桶傳送至去罩傳送裝置;

所述去罩傳送裝置包括鋼桶轉動裝置A和去罩裝置,所述鋼桶轉動裝置A將鋼桶頂部的大桶口和小桶口轉動至與去罩裝置匹配,所述去罩裝置將鋼桶頂部的大桶口和小桶口所罩設的罩蓋與鋼桶分離,所述去罩傳送裝置將去除罩蓋的鋼桶傳送至上蓋傳送裝置;

所述上蓋傳送裝置包括鋼桶轉動裝置B、空氣換氣裝置、上蓋裝置、惰性氣體注氣裝置和防雨蓋上蓋裝置,所述鋼桶轉動裝置B將鋼桶頂部的大桶口和小桶口轉動至與空氣換氣裝置、上蓋裝置、惰性氣體注氣裝置和防雨蓋上蓋裝置匹配,所述空氣換氣裝置從鋼桶頂部的大桶口或小桶口伸入鋼桶內向鋼桶內注入空氣,所述上蓋裝置先將鋼桶頂部的小桶口進行上蓋,然后惰性氣體注氣裝置從鋼桶頂部的大桶口伸入鋼桶內向鋼桶內注入惰性氣體,所述上蓋裝置將裝有惰性氣體的鋼桶頂部的大桶口進行上蓋,并且防雨蓋上蓋裝置將小桶口固定防雨蓋,所述上蓋傳送裝置將完成上蓋的鋼桶傳送至下料傳送裝置。

本發明進一步改進方案是,所述上料傳送裝置與去罩傳送裝置之間還連接有過渡傳送裝置,所述過渡傳送裝置將上料傳送裝置的鋼桶傳送至去罩傳送裝置,所述過渡傳送裝置上設有鋼桶限位裝置,所述過渡傳送裝置的鋼桶限位裝置位置處與去罩傳送裝置之間通過傳桶架A連接。

本發明更進一步改進方案是,所述過渡傳送裝置包括兩側平行設置的側架B,所述側架B之間、沿著側架B均勻分布有多根傳送轉輥B,所述傳送轉輥B通過傳動裝置B與固定于過渡傳送裝置的驅動電機B同步同速轉動連接于側架B。

本發明更進一步改進方案是,所述鋼桶限位裝置包括對稱設于兩側的側架B上的擺桿A,所述擺桿A的中部通過立軸A與對應的側架B水平擺動連接,所述擺桿A面向去罩傳送裝置的一端設有繞立軸B轉動連接的限位立輥,所述擺桿A的另一端與活塞D的活塞桿D端部擺動連接,所述活塞D通過擺動架與對應的側架B擺動連接,所述擺動架固定于側架B;

當活塞桿D伸出活塞D的時候、擺桿A帶動限位輥相向擺動至最大行程,此時限位輥之間的間距小于鋼桶的直徑;當的活塞桿D退回活塞D的時候、擺桿A帶動限位輥背向擺動至最大行程,此時限位輥之間的間距大于鋼桶的直徑。

本發明更進一步改進方案是,所述傳桶架A包括固定于過渡傳送裝置和去罩傳送裝置之間的平行架A,所述平行架A的頂部分別固定有沿平行架A設置的軌道A,所述軌道A上設有沿軌道A往復移動的滑座B,所述滑座B與固定于平行架A的活塞E的活塞桿E固定連接,所述滑座B的頂部通過活塞F上下活動連接有支撐板A,所述活塞F固定于滑座B、活塞F的活塞桿F與支撐板A固定。

本發明更進一步改進方案是,當活塞桿E退回活塞E至最大行程處的時候,所述支撐板A位于被鋼桶限位裝置限位的鋼桶下方位置處;當活塞桿E伸出活塞E至最大行程處的時候,所述支撐板A位于去罩傳送裝置;當活塞桿F伸出活塞F至最大行程處的時候,支撐板A的頂面高于鋼桶與去罩傳送裝置接觸部位的高度和傳送轉輥B的頂部;當活塞桿F退回活塞F至最大行程處的時候,支撐板A的頂面低于鋼桶與去罩傳送裝置接觸部位的高度和傳送轉輥B的頂部。

本發明更進一步改進方案是,所述平行架A位于側架B之間,所述滑座B的寬度和支撐板A的寬度均小于側架B之間的間距。

本發明更進一步改進方案是,所述側架B與支撐板A之間、沿著過渡傳送架的傳送方向,還設有多根平行的傳送側輥,所述傳送側輥與側架B轉動連接,所述傳送側輥頂部與傳送轉輥頂部齊平,所述傳送側輥與傳送轉輥同步同速傳動連接。

本發明更進一步改進方案是,所述上料傳送架包括兩側平行設置的側架A,所述側架A之間、沿著側架A均勻分布有多根傳送轉輥A,所述傳送轉輥A通過傳動裝置A與固定于上料傳送裝置的驅動電機A同步同速轉動連接于側架A。

本發明更進一步改進方案是,所述上料傳送架的末端與過渡傳送架起始端的一側連接,所述上料傳送架與過渡傳送架垂直設置,所述過渡傳送架面向上料傳送架一側的側架B設有與上料傳送架匹配的槽口B,所述側架B頂部、位于槽口B靠近去罩傳送裝置的一側位置處設有繞立軸C水平轉動的導向滾輪,所述導向滾輪的輪緣邊沿與另一側的側架B之間的距離、與遠離導向滾輪一側的側架A之間的距離,均大于等于鋼桶的直徑。

本發明更進一步改進方案是,所述上料傳送架靠近去罩傳送裝置一側的側架A還設有用于連接備用上蓋生產線的槽口A,所述上料傳送架的底部、位于槽口A的位置處設有沿傳送轉輥A軸向往復移動的滑座A,所述滑座A的頂部上下活動連接有多個推料立桿,所述推料立桿位于相鄰兩根傳送轉輥A之間,相鄰兩個推料立桿之間的間距小于鋼桶的直徑,所述推料立桿固定于活塞B的活塞桿B端部,所述活塞B固定于滑座A上,所述滑座A與固定于上料傳送架的活塞A的活塞桿A固定連接。

本發明更進一步改進方案是,當活塞桿A退回活塞A至最大行程處的時候,所述推料立桿位于上料傳送架內、遠離槽口A所在側的側架A位置處,此時推料立桿與槽口A之間的距離大于等于鋼桶的直徑;當活塞桿A伸出活塞A至最大行程處的時候,所述推料立桿位于上料傳送架內、靠近槽口A所在側的側架A位置處;當活塞桿B退回活塞B內至最大行程處的時候,推料立桿頂部低于傳送轉輥A頂部;當活塞桿B伸出活塞B內至最大行程處的時候,推料立桿頂部高于傳送轉輥A頂部。

本發明更進一步改進方案是,所有相鄰兩根傳送轉輥A的間隙中,其中位于槽口A范圍內、且最靠近過渡傳送架的間隙設有導向擋板,所述導向擋板通過活塞C上下活動連接,所述活塞C固定于上料傳送架、并位于傳送轉輥A的下方,所述導向擋板面向槽口A的一側延伸至槽口A所在側的側架A。

本發明更進一步改進方案是,所述導向擋板固定于活塞C的活塞桿C端部;當活塞桿C退回活塞C至最大行程處的時候,導向擋板的頂部低于傳送轉輥A的頂部;當活塞桿C伸出活塞C至最大行程處的時候,導向擋板的頂部高于傳送轉輥A的頂部。

本發明更進一步改進方案是,所述去罩傳送裝置包括兩條平行設置的傳送鏈A,所述傳送鏈A的兩端分別與鏈輪A傳動連接,所述鏈輪A與去罩傳送裝置轉動連接,其中一端的鏈輪A同軸固定連接有傳動輪B,所述去罩傳送裝置上還轉動連接有與傳動輪B傳動連接的傳動輪A,所述傳動輪A通過傳動裝置C與固定于去罩傳送裝置的驅動電機C傳動連接,所述傳送鏈A之間的間距小于鋼桶的直徑、并且傳送鏈A對稱位于傳桶架A的兩側。

本發明更進一步改進方案是,所述去罩傳送裝置的頂部、對應于同一根傳送鏈A的兩個鏈輪A之間位置處固定有水平托桿,所述水平托桿通過“L”形立桿固定于去罩傳送裝置;繞置于鏈輪A上部的傳送鏈A放置于水平托桿上。

本發明更進一步改進方案是,所述去罩傳送裝置還包括設于兩鏈輪A之間、位于傳送鏈A上方的去罩裝置和設于去罩裝置面向上料傳送裝置一側的鋼桶轉動裝置A。

本發明更進一步改進方案是,去罩裝置包括固定于去罩傳送裝置上的龍門架,所述傳送鏈A穿過龍門架,所述龍門架內的頂部兩側分別設有磁塊,所述磁塊沿著垂直于鏈條A傳送方向水平往復移動,并且所述磁塊沿著豎直方向上下往復移動,所述龍門架的兩側還固定設有落蓋管,所述龍門架頂部的后端還向下設有傳感器B,所述龍門架頂部前端的一側還設有與個鋼桶轉動裝置A匹配的傳感器C,所述傳感器C與位于鋼桶轉動裝置A位置處的鋼桶軸心的距離大于鋼桶頂部小桶口邊沿與鋼桶軸心的最大距離并且小于鋼桶頂部大桶口邊沿與鋼桶軸心的最大距離;所述磁塊在對應的活塞E作用下的活動范圍經過對應側的落蓋管,所述落蓋管的進料口向上,并且所述落蓋管面向傳送鏈A一側的進料口邊沿所在高度低于背向傳送鏈A一側的進料口邊沿所在高度,當磁塊向內移動至最大行程處的時候,所述磁塊分別位于鋼桶的對應桶口上方;當磁塊向外移動至最大行程處的時候,所述磁塊位于對應落蓋管的外側;當磁塊向下移動至最大行程處的時候,磁塊的磁力將鋼桶對應桶口處的罩蓋吸合;當磁塊向上移動至最大行程處的時候,所述磁塊底部所吸附的罩蓋底部的高度位于落蓋管的進料口兩側邊沿的所在高度之間。

本發明更進一步改進方案是,每一側所述磁塊分別固定于對應側的活塞D的活塞桿D端部,所述活塞桿D向下伸出活塞D,所述活塞D固定于對應側的活塞E的活塞桿E端部,所述活塞D帶動磁塊上下往復移動,所述活塞E帶動磁塊垂直于傳送鏈A的傳送方向水平往復移動,所述活塞E分別固定于龍門架的頂部,所述磁塊在對應的活塞E作用下的活動范圍經過對應側的落蓋管。

本發明更進一步改進方案是,所述龍門架內的頂部設有沿龍門架頂部側向滑動連接的滑動架,所述滑動架固定于活塞E 的活塞桿E端部,并且活塞D固定于滑動架。

本發明更進一步改進方案是,所述滑動架沿著龍門架頂部所設的橫向水平滑軌A往復移動。

本發明更進一步改進方案是,所述落蓋管下部排料段沿著由上至下的方向想遠離龍門架的方向傾斜,所述排料段的底部為排料口。

本發明更進一步改進方案是,所述鋼桶轉動裝置A包括固定于去罩傳送裝置的轉動基座A,所述轉動基座A位于傳送鏈A上半部分的下方,所述轉動基座A上、對應位于傳送鏈A外側分別設有夾緊座A,每一側夾緊座A的頂部面向傳送鏈A一側的邊沿的前后端分別設有繞立軸水平轉動連接的夾緊滾輪A,兩側的夾緊滾輪A的所在位置相對應,其中一側夾緊座A的夾緊滾輪A通過固定于該夾緊座A的驅動電機D提供驅動力,所述轉動基座A頂部位于傳送鏈A之間設有傳感器A,所述傳感器A的頂部低于傳送鏈A的頂部。

本發明更進一步改進方案是,所述夾緊座A分別通過活塞F相對于轉動基座A做垂直于傳送鏈A傳送方向的水平往復移動,所述活塞F固定于轉動基座A;當夾緊座A背向移動至最大行程處的時候,兩側對應的夾緊滾輪A之間的距離大于鋼桶直徑;當夾緊座A相向移動至最大行程處的時候,兩側對應的夾緊滾輪A之間的距離小于鋼桶直徑。

本發明更進一步改進方案是,所述轉動基座A上沿夾緊座A的活動方向固定有水平滑軌B,所述夾緊座A沿著水平滑軌B與轉動基座A往復移動。

本發明更進一步改進方案是,所述去罩傳送裝置與上蓋傳送裝置之間通過傳桶架B連接,所述傳桶架B包括固定于去罩傳送裝置和上蓋傳送裝置之間的平行架B,所述平行架B的頂部分別固定有沿平行架B設置的軌道B,所述軌道B上設有沿軌道B往復移動的滑座C,所述滑座C與固定于平行架B的活塞G的活塞桿G固定連接,所述滑座C的頂部通過活塞H上下活動連接有支撐板B,所述活塞H固定于滑座C、活塞H的活塞桿H與支撐板B固定。

本發明更進一步改進方案是,當活塞桿G退回活塞G至最大行程處的時候,所述支撐板B位于去罩傳送裝置末端的鋼桶下方位置處;當活塞桿G伸出活塞G至最大行程處的時候,所述支撐板B位于上蓋傳送裝置的鋼桶轉動裝置B位置處;當活塞桿H伸出活塞H至最大行程處的時候,支撐板B的頂面高于鋼桶與去罩傳送裝置接觸部位的高度和鋼桶與上蓋傳送裝置接觸部位的高度;當活塞桿H退回活塞H至最大行程處的時候,支撐板B的頂面低于鋼桶與去罩傳送裝置接觸部位的高度和鋼桶與上蓋傳送裝置接觸部位的高度。

本發明更進一步改進方案是,所述平行架B位于側架B之間,所述支撐板B位于兩平行的傳送鏈A之間。

本發明更進一步改進方案是,所述上蓋傳送裝置上活動連接有鋼桶步進傳送裝置,所述鋼桶步進傳送裝置同時將位于鋼桶轉動裝置B的鋼桶、位于空氣換氣裝置的鋼桶、位于上蓋裝置的鋼桶和位于防雨蓋上蓋裝置的鋼桶分別對應傳送至空氣換氣裝置位置處、上蓋裝置位置處、防雨蓋上蓋裝置位置處和傳送鏈B位置處,所述傳送鏈B平行設有兩條,以上蓋傳送裝置的對稱軸心呈軸對稱,位于上蓋傳送裝置與出料傳送裝置之間,所述傳送鏈B繞置于傳動輪C上,所述傳動輪C轉動連接于上蓋傳送裝置上,所述上蓋傳送裝置上還設置有驅動電機F,所述驅動電機F與傳動輪C傳動連接。

本發明更進一步改進方案是,所述鋼桶步進傳送裝置包括沿上蓋傳送裝置的鋼桶傳送方向設置的一對平行轉桿,所述平行轉桿通過滑動架與上蓋傳送裝置頂部沿鋼桶傳送方向平行設置的兩根軌道C滑動連接,所述平行轉桿通過固定于上蓋傳送裝置的驅動電機E繞平行轉桿的軸心與滑動架轉動連接,所述平行轉桿的頂部、沿著平行轉桿的長度方向依次均勻分布有多組限位凸桿,每組限位凸桿與鋼桶的底部匹配,并且傳送鏈B位于軌道C之間,所述上蓋傳送裝置還固定設有驅動電機G,所述驅動電機G驅動鋼桶步進傳送裝置沿水平滑軌C移動。

本發明更進一步改進方案是,所述限位凸桿通過條形連接件與平行轉桿固定連接,所述條形連接件的長度方向與平行轉桿平行。

本發明更進一步改進方案是,每組限位凸桿包括四個限位凸桿,每側平行轉桿分別對稱設有兩個限位凸桿;當沿著鋼桶傳送方向的第一組限位凸桿對應位于鋼桶轉動裝置B的時候,空氣換氣裝置、上蓋裝置和防雨蓋上蓋裝置也分別有對應的一組限位凸桿;當沿著鋼桶傳送方向的第一組限位凸桿對應位于空氣換氣裝置的時候,上蓋裝置、防雨蓋上蓋裝置和出料傳送裝置也分別有對應的一組限位凸桿。

本發明更進一步改進方案是,所述平行轉桿由多根首尾連接的轉桿單元構成,所述限位凸桿分別與轉桿單元固定連接,相鄰兩根轉桿單元之間通過傳動連接座連接,所述轉桿單元分別轉動連接于所述連接座底座頂部所設的支撐立架,所述傳動連接座通過軌道C與上蓋傳送裝置滑動連接。

本發明更進一步改進方案是,所述限位凸桿通過條形連接件與轉桿單元固定連接,所述條形連接件的長度方向與轉桿單元平行。

本發明更進一步改進方案是,所述傳動連接座包括與個軌道C連接的連接座底板,所述連接座底板上固定有活塞I,所述活塞I的活塞桿I端部通過活動連接于連接座底板上的連桿傳動機構與該傳動連接座所連接的轉桿單元分別同步傳動連接,當活塞桿I伸出活塞I至最大行程處的時候,轉桿單元帶動限位凸桿向外側轉動至限位凸桿與轉桿單元處于同一水平面內或者凸桿位于轉桿單元的下側;當活塞桿I退回活塞I至最大行程處的時候,轉桿單元帶動限位凸桿向上轉動至豎直。

本發明更進一步改進方案是,所述連接座底板的上方、通過支撐立架固定有連接座頂板,所述連接座頂板與支撐立架的頂部固定,所述活塞I、連桿傳動機構分別位于連接座頂板與連接座底板之間,所述連接座頂板的頂面與轉桿單元的頂部齊平。

本發明更進一步改進方案是,其中一個傳動連接座的底部固定有傳動箱,所述傳動箱內轉動連接有螺母副A,所述螺母副A與驅動電機G輸出軸同軸固定的傳動絲杠A傳動連接,所述傳動絲杠A的兩端通過軸承座與上蓋傳送裝置轉動連接。

本發明更進一步改進方案是,靠近水平轉桿端部的連接座底座與對應端的滑動架之間固定連接有水平連桿。

本發明更進一步改進方案是,所述上蓋傳送裝置的頂部兩側、對應于空氣換氣裝置至防雨蓋上蓋裝置位置處,沿著上蓋傳送裝置的鋼桶傳送方向分別對稱固定連接有欄桿。

本發明更進一步改進方案是,所述上蓋傳送裝置的支撐腿底部還設有調節腳撐。

本發明更進一步改進方案是,所述鋼桶轉動裝置B包括對稱固定于上蓋傳送裝置的、位于水平滑軌C兩側的轉動基座B,所述轉動基座B上、對應位于鋼桶步進傳送裝置外側分別設有夾緊座B,每一側夾緊座B的頂部面向鋼桶步進傳送裝置一側的邊沿的前后端分別設有繞立軸水平轉動連接的夾緊滾輪B,兩側的夾緊滾輪B的所在位置相對應,其中一側夾緊座B的夾緊滾輪B通過固定于該夾緊座B的驅動電機H提供驅動力。

本發明更進一步改進方案是,所述夾緊座B分別通過活塞J相對于轉動基座B做垂直于鋼桶傳送方向的水平往復移動,所述活塞J固定于轉動基座B;當夾緊座B背向移動至最大行程處的時候,兩側對應的夾緊滾輪B之間的距離大于鋼桶直徑;當夾緊座B相向移動至最大行程處的時候,兩側對應的夾緊輪B之間的距離小于鋼桶直徑。

本發明更進一步改進方案是,所述轉動基座B上沿夾緊座B的活動方向固定有水平滑軌D,所述夾緊座B沿著水平滑軌D與轉動基座B往復移動。

本發明更進一步改進方案是,所述空氣換氣裝置、上蓋裝置、防雨蓋上蓋裝置均設于頂架的頂部,所述頂架的支撐腿對稱設于上蓋傳送裝置的兩側,所述頂架的頂部還設有與鋼桶轉動裝置B匹配的傳感器D和鋼桶桶口定位裝置A,所述空氣換氣裝置沿著上蓋傳送裝置上的鋼桶傳送方向依次設有兩個,所述上蓋裝置沿著上蓋傳送裝置上的鋼桶傳送方向依次設有兩個;所述頂架的一側還設有放置臺,所述放置臺上固定有與上蓋裝置對應連接的小桶口蓋上料裝置和大桶口蓋上料裝置,以及與防雨蓋上蓋裝置對應連接的防雨蓋上料裝置。

所述傳感器D與鋼桶轉動裝置B匹配,所述傳感器D位于鋼桶轉動裝置B面向去罩傳送裝置的一側;

所述鋼桶桶口定位裝置A與前一個空氣換氣裝置匹配,所述鋼桶桶口定位裝置A與位于前一個空氣換氣裝置位置處的鋼桶對應;并且此時前一個空氣換氣裝置與所在位置處的鋼桶的小桶口對應;

后一個空氣換氣裝置與前一個上蓋裝置匹配,后一個空氣換氣裝置與位于前一個上蓋裝置位置處的鋼桶對應;后一個空氣換氣裝置與所在位置處的鋼桶的大桶口對應,并且此時前一個上蓋裝置與所在位置處的鋼桶的小桶口對應;

所述惰性氣體注氣裝置與所在位置處的鋼桶的大桶口對應;

后一個上蓋裝置與所述防雨蓋上蓋裝置匹配, 后一個上蓋裝置與所在位置處的鋼桶的大桶口對應,并且此時所述防雨蓋上蓋裝置與所在位置處的鋼桶的小桶口對應。

本發明更進一步改進方案是,所述傳感器D通過安裝連接板A固定于活塞K的活塞桿K端部,所述活塞桿K向下伸出活塞K,所述活塞K固定于頂架,并且傳感器D與位于鋼桶轉動裝置B位置處的鋼桶軸心的距離大于鋼桶頂部小桶口邊沿與鋼桶軸心的最大距離并且小于鋼桶頂部大桶口邊沿與鋼桶軸心的最大距離;

當活塞桿K伸出活塞K至最大行程處的時候,傳感器D工作;當活塞桿K退回活塞K至最大行程處的時候,傳感器D停止工作。

本發明更進一步改進方案是,所述活塞K通過調節橫板與固定于頂架的安裝板固定。

本發明更進一步改進方案是,所述鋼桶桶口定位裝置A包括上下活動連接于頂架和上蓋傳送裝置之間的、與鋼桶頂部大桶口外側壁和小桶口外側壁分別匹配的兩組夾具,所述夾具分別與活塞L的活塞桿L端部固定連接,所述活塞L固定于頂架,所述活塞桿L向下伸出活塞L;

當活塞桿L伸出活塞L至最大行程處的時候,所述夾具的所在高度與鋼桶桶口的高度匹配,當活塞桿L退回活塞L至最大行程處的時候,所述夾具的所在高度高于鋼桶桶口的頂部。

本發明更進一步改進方案是,所述空氣換氣裝置包括固定于活塞桿M端部的壓縮空氣管,所述活塞桿M向下伸出活塞M,所述活塞M通過安裝支架A固定于頂架;

當活塞桿M向下伸出活塞M至最大行程處的時候,壓縮空氣管的底口從鋼桶的桶口伸入鋼桶內,并且與壓縮空氣管連通的壓縮空氣進氣裝置進氣;當活塞桿M向上退回活塞M至最大行程處的時候,壓縮空氣管連通的壓縮空氣進氣裝置停止進氣,并且壓縮空氣管的底端高于鋼桶的桶口。

本發明更進一步改進方案是,所述惰性氣體注氣裝置包括固定于活塞桿N端部的惰性氣體氣管,所述活塞桿N向下伸出活塞N,所述活塞N通過安裝架B固定于頂架;

當活塞桿N向下伸出活塞N至最大行程處的時候,惰性氣體氣管的底口從鋼桶的大桶口伸入鋼桶內,并且與惰性氣體氣管連通的惰性氣體進氣裝置進氣;當活塞桿N向上退回活塞N至最大行程處的時候,惰性氣體氣管連通的惰性氣體進氣裝置停止進氣,并且惰性氣體氣管的底端高于鋼桶的大桶口。

本發明更進一步改進方案是,所述惰性氣體氣管通過安裝連接板B與活塞桿N端部固定,所述安裝連接板B位于安裝架B的下方,并且所述安裝連接板B的頂部還向上固定設有導向桿A,所述導向桿A向上穿過安裝架B所設的的導向管A。

本發明更進一步改進方案是,所述小桶口蓋上料裝置或大桶口蓋上料裝置與上蓋裝置之間、以及防雨蓋上料裝置與防雨蓋上蓋裝置之間均通過送料裝置連接。

本發明更進一步改進方案是,所述送料裝置包括通過驅動電機J驅動連接的傳送帶,所述傳送帶活動連接于送料裝置的送料架,所述送料架的一端與頂架固定、另一端與小桶口蓋上料裝置、大桶口蓋上料裝置或防雨蓋上料裝置的出料口連通固定;所述送料架位于送料帶的末端固定有限位擋板,所述送料架上、位于限位擋板面向送料架進料端一側設有沿垂直于傳送帶的傳送方向的推料塊,所述推料塊固定連接于活塞R的活塞桿R端部,所述活塞R固定于送料架的一側,所述送料架相對于活塞R的另一端、對應于推料塊位置處設有與傳送帶匹配連通的送料槽,所述傳送帶通過送料槽與桶蓋放置槽連通;

所述送料架的進料端通過支撐板C固定于小桶口蓋上料裝置、大桶口蓋上料裝置或防雨蓋上料裝置,所述送料架的出料端通過安裝連接板D與頂架固定;

所述桶蓋放置槽包括兩個相對設置的槽瓣,所述槽瓣固定連接于活塞Q的活塞桿Q的端部,所述活塞Q固定于升降框B的底部邊框;當活塞桿Q伸出活塞Q至最大行程處的時候,槽瓣相向移動至相互接觸,此時槽瓣形成桶蓋放置槽。

本發明更進一步改進方案是,所述送料架位于傳送帶與推料塊之間的位置處還設有撥料桿,所述撥料桿通過活塞S擺動連接于送料架,所述活塞S與送料架擺動連接,所述活塞S的活塞桿S端部與撥料桿連接;

當活塞桿S退回活塞S至最大行程處的時候,撥料桿將傳送帶上位于撥料桿位置處的桶蓋或防雨蓋沿傳送帶的傳送方向向前撥動一個桶蓋或防雨蓋;當活塞桿S伸出活塞S至最大行程處的時候,撥料桿將傳送帶上位于撥料桿背向推料塊一側的桶蓋或防雨蓋向與傳送帶的傳送方向的相反方向撥回。

本發明更進一步改進方案是,所述送料架位于傳送帶頂部的兩側對稱設有與對應的桶蓋或防雨蓋邊沿的限位導向槽。

本發明更進一步改進方案是,所述支撐板C包括兩個“L”形支撐板單元,兩個“L”形支撐板單元之間對應設有條形通孔,并通過固定螺栓將條形通孔固定。

本發明更進一步改進方案是,所述上蓋裝置包括活動連接于頂架的用于抓取桶蓋的取蓋裝置,所述取蓋裝置的頂部通過傳動裝置D與驅動電機I的轉軸傳動連接;

所述驅動電機I固定于升降框A,所述升降框A固定于活塞O的活塞桿O端部;

所述活塞O固定于升降框B,所述升降框B固定于活塞P的活塞桿P端部;所述升降框A上下活動連接于升降框B內;

所述活塞P固定于“門”字形框內,所述“門”字形框通過安裝基板A固定于頂架的頂部,所述升降框B上下活動連接于“門”字形框內;

所述活塞桿O向下伸出活塞O,所述活塞O固定于升降框B內,所述升降框A在升降框B內在活塞O的作用下沿著升降框B上下活動;

所述活塞桿P向下伸出活塞P,所述活塞P固定于“門”字形框,所述升降框B在“門”字形框內在活塞P的作用下沿著“門”字形框上下活動;

當活塞桿O向上退回活塞O至最大行程處、活塞桿P向上退回活塞P至最大行程處的時候,所述取蓋裝置位于桶蓋放置槽的上方;當活塞桿O向下伸出活塞O至最大行程處、活塞桿P向上退回活塞P至最大行程處的時候,所述取蓋裝置位于桶蓋放置槽的位置處;當活塞桿O向上退回活塞O至最大行程處、活塞桿P向下伸出活塞P至最大行程處的時候,所述取蓋裝置位于上蓋傳送裝置上對應位置處的鋼桶的桶口上方;當活塞桿O向下伸出活塞O至最大行程處、活塞桿P向下伸出活塞P至最大行程處的時候,所述取蓋裝置的所在高度低于上蓋傳送裝置上對應位置處的鋼桶的桶口所在高度。

本發明更進一步改進方案是,所述升降框B的底部邊框中間設有開口,槽瓣分別位于開口兩側的底部邊框上;

當活塞桿Q退回活塞Q至最大行程處的時候,槽瓣之間的間距大于取蓋裝置的直徑。

本發明更進一步改進方案是,所述桶蓋放置槽對應于取蓋裝置的正下方設有與桶蓋匹配的定位槽,所述槽瓣的相對面上對稱設有定位凹槽,當槽瓣在活塞桿Q伸出活塞Q至最大行程處的時候,定位凹槽對應拼接形成定位槽。

本發明更進一步改進方案是,所述升降框B內、位于升降框B的頂部邊沿固定有導向桿B,所述升降框A的頂部邊框對應于導向桿B設有匹配的導向管B,所述導向桿B穿過導向管B伸入升降框A內。

本發明更進一步改進方案是,所述“門”字形框內的兩側壁對稱設有向上下方向延伸的軌道D,所述升降框B對應于軌道D分別固定設有匹配的滑塊A。

本發明更進一步改進方案是,所述安裝連接板D通過安裝基板A固定于頂架,所述上蓋裝置還包括鋼桶桶口定位裝置B,所述鋼桶桶口定位裝置B活動連接于安裝連接板E的底部、位于取蓋裝置的正下方,所述安裝連接板E通過活塞T上下活動連接于安裝連接板D的下方,所述活塞T固定于安裝連接板D,活塞T的活塞桿T端部向下伸出活塞T后與安裝連接板E固定,所述鋼桶桶口定位裝置B包括兩個相對設置的夾瓣A,所述夾瓣A分別固定連接于活塞U的活塞桿U端部,所述活塞U固定于安裝連接板E,所述鋼桶桶口定位裝置B對應位于取蓋裝置的正下方設有桶口定位槽,所述夾瓣A的相對面上對稱設有桶口定位凹槽,當夾瓣A在活塞桿U伸出活塞U至最大行程處的時候,桶口定位凹槽對應拼接形成桶口定位槽;當夾瓣A在活塞桿退出活塞U至最大行程處的時候,夾瓣A之間的距離大于鋼桶的桶口直徑。

本發明更進一步改進方案是,所述安裝連接板E的頂部固定有導向桿C,所述安裝基板A對應于導向桿C設有匹配的導向管C,所述導向桿C通過導向管C向上穿過安裝基板A。

本發明更進一步改進方案是,所述防雨蓋上蓋裝置包括活動連接于防雨蓋上蓋頂架下方的防雨蓋取蓋裝置和鋼桶桶口定位裝置C,所述防雨蓋取蓋裝置固定于活塞V的活塞桿V的端部,所述活塞桿V向下伸出活塞V,所述活塞V固定于活塞W的活塞桿W端部,所述活塞桿W向下伸出活塞W,所述活塞W固定于移動架的底部,所述移動架固定有螺母副B,所述移動架通過螺母副B與轉動連接于防雨蓋上蓋頂架的傳動絲杠B傳動連接,所述傳動絲杠B通過固定于防雨蓋上蓋頂架的驅動電機K提供驅動力,所述防雨蓋取蓋裝置在防雨蓋上料裝置的傳送裝置出料端與鋼桶桶口定位裝置C之間做往復移動,所述防雨蓋上蓋頂架固定連接于頂架;所述鋼桶桶口定位裝置C包括兩個相對設置的夾瓣B,所述夾瓣B分別固定連接于活塞X的活塞桿X端部,所述活塞X分別固定于安裝連接板F,所述安裝連接板F固定于活塞Y的活塞桿Y端部,所述活塞桿Y向下伸出活塞Y,所述活塞Y通過安裝基板B與頂架固定。

本發明更進一步改進方案是,所述活塞W通過安裝基板C固定于移動架。

本發明更進一步改進方案是,所述防雨蓋上蓋頂架的底部沿著移動架的水平移動方向固定連接有軌道E,所述移動架對應于軌道E設有匹配的滑塊B。

本發明更進一步改進方案是,所述送料槽從槽瓣底部穿過后固定有限位擋塊,所述送料槽的槽底對應于槽瓣位置處設有與防雨蓋匹配的防雨蓋定位托盤,所述防雨蓋定位托盤固定連接于活塞Z的活塞桿Z端部,所述活塞桿Z向上伸出活塞Z,所述活塞Z固定于送料槽的底部;

當活塞桿Z退回活塞Z至最大行程處的時候, 所述防雨蓋定位托盤與送料槽匹配;當活塞桿Z伸出活塞Z至最大行程處的時候,所述防雨蓋定位托盤向上提升至防雨蓋定位托盤的防雨蓋所在高度與活塞桿W退回活塞W至最大行程處、且活塞桿V伸出活塞V最大行程處的時候的防雨蓋取蓋裝置的高度匹配。

本發明更進一步改進方案是,所述防雨蓋上蓋裝置對應的送料裝置下部還固定連接有加強連接板,所述加強連接板的一端與支撐板C固定、另一端與送料架固定。

本發明更進一步改進方案是,所述放置臺的一側邊沿設有階梯,所述放置臺的頂部、位于放置臺的邊沿位置處固定有圍欄。

本發明更進一步改進方案是,所述下料傳送裝置包括兩側平行設置的側架C,所述側架C之間、沿著側架C均勻分布有多根傳送轉輥C,所述傳送轉輥C通過傳動裝置E與固定于下料傳送裝置的驅動電機L同步同速轉動連接于側架C。? ?本發明的有益效果在于:

第一、本發明的鋼桶涂裝后的自動上蓋生產線,實現了鋼桶在噴漆后的上蓋工序的完全自動化,出料后便可以直接進行銷售,有效降低人力成本,提高生產的自動化和流水線化。

第二、本發明的鋼桶涂裝后的自動上蓋生產線,通過上料傳送裝置的作用,不僅能夠實現上蓋生產線的自動上料、而且還能同時滿足兩條上蓋生產的自動上料,進一步提高生產效率、降低勞動強度。

第三、本發明的鋼桶涂裝后的自動上蓋生產線,通過過渡傳送裝置的作用,從而可以避免上料傳送裝置的鋼桶傳送過快過多而影響后續的生產節奏。

第四、本發明的鋼桶涂裝后的自動上蓋生產線,通過去罩傳送裝置的作用,使得鋼桶在上蓋之前,先將噴漆時所用的桶口罩蓋去除,從而便于后續的桶蓋上蓋操作,并便于去除的罩蓋進行回收。

第五、本發明的鋼桶涂裝后的自動上蓋生產線,通過上蓋傳送裝置的作用,從而可以節省鋼桶的工位,縮短單個鋼桶的上蓋時間,提高單個鋼桶的生產效率。

4、附圖說明:

圖1為本發明的立體示意圖。

圖1

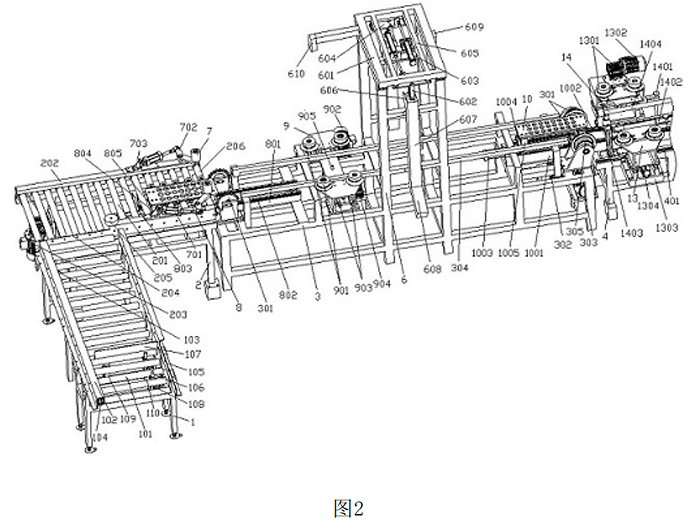

圖2為本發明的上料傳送裝置和去罩傳送裝置位置處的立體放大示意圖。

圖3為本發明的上蓋傳送裝置和下料傳送裝置位置處的立體放大示意圖。

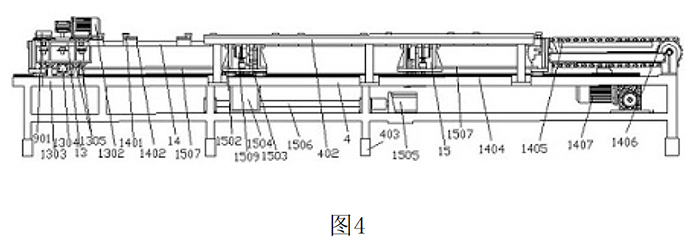

圖4為上蓋傳送裝置的主視放大示意圖。

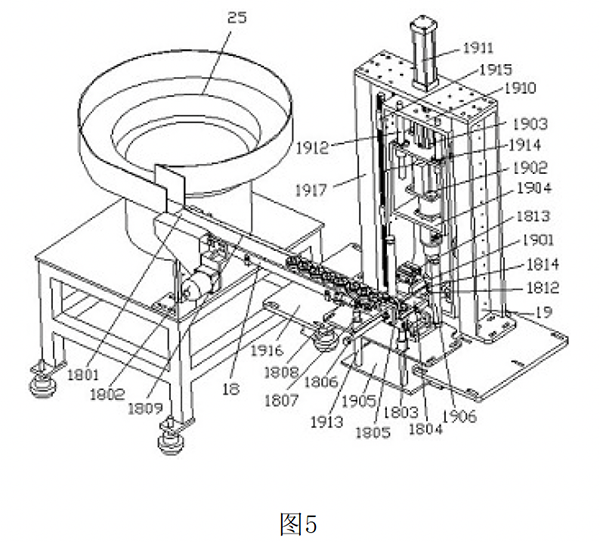

圖5為上蓋裝置與送料裝置的立體放大示意圖。

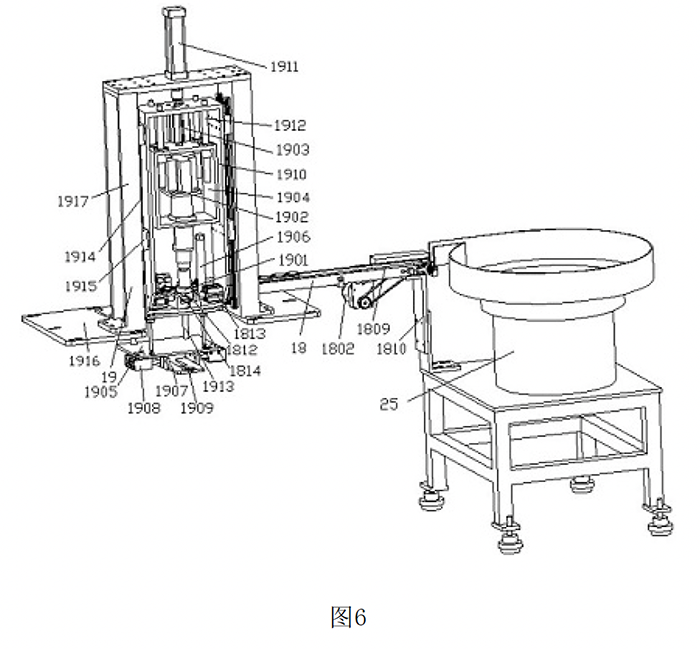

圖6為上蓋裝置與送料裝置的與圖5相反視角方向的立體放大示意圖。

圖7為惰性氣體注氣裝置的立體放大示意圖。

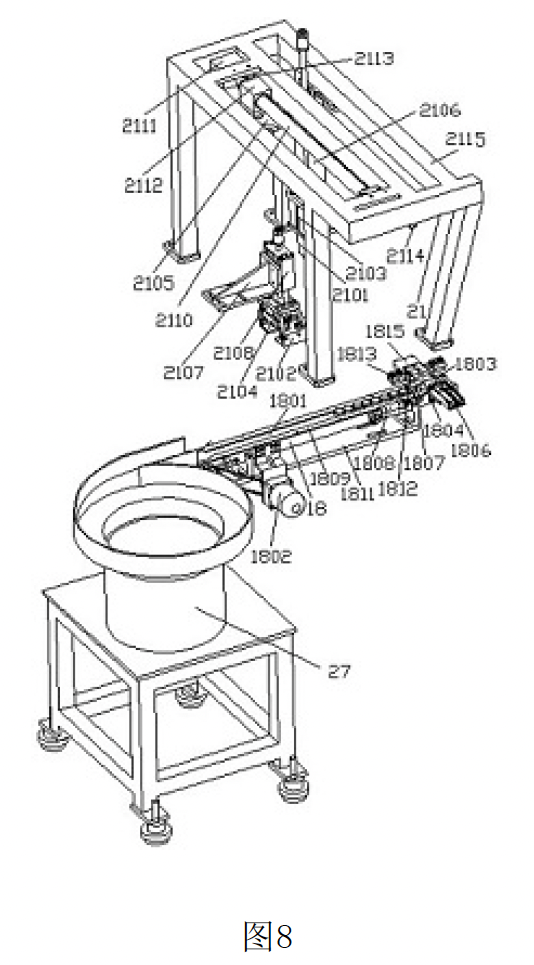

圖8 為防雨蓋上蓋裝置的立體放大示意圖。

圖9為防雨蓋上蓋裝置的側視放大示意圖。

5、具體實施方式:? ?

結合圖1~圖9可知,本發明的鋼桶涂裝后的自動上蓋生產線,沿著鋼桶傳送方向依次包括上料傳送裝置1、去罩傳送裝置3、上蓋傳送裝置4和下料傳送裝置5;

所述上料傳送裝置1將鋼桶傳送至去罩傳送裝置3;

所述去罩傳送裝置3包括鋼桶轉動裝置A9和去罩裝置6,所述鋼桶轉動裝置A9將鋼桶頂部的大桶口和小桶口轉動至與去罩裝置6匹配,所述去罩裝置6將鋼桶頂部的大桶口和小桶口所罩設的罩蓋與鋼桶分離,所述去罩傳送裝置3將去除罩蓋的鋼桶傳送至上蓋傳送裝置4;

所述上蓋傳送裝置4包括鋼桶轉動裝置B13、空氣換氣裝置17、上蓋裝置19、惰性氣體注氣裝置20和防雨蓋上蓋裝置21,所述鋼桶轉動裝置B13將鋼桶頂部的大桶口和小桶口轉動至與空氣換氣裝置17、上蓋裝置19、惰性氣體注氣裝置20和防雨蓋上蓋裝置21匹配,所述空氣換氣裝置17從鋼桶頂部的大桶口或小桶口伸入鋼桶內向鋼桶內注入空氣,所述上蓋裝置19先將鋼桶頂部的小桶口進行上蓋,然后惰性氣體注氣裝置20從鋼桶頂部的大桶口伸入鋼桶內向鋼桶內注入惰性氣體,所述上蓋裝置19將裝有惰性氣體的鋼桶頂部的大桶口進行上蓋,并且防雨蓋上蓋裝置21將小桶口固定防雨蓋,所述上蓋傳送裝置4將完成上蓋的鋼桶傳送至下料傳送裝置5。

所述上料傳送裝置1與去罩傳送裝置3之間還連接有過渡傳送裝置2,所述過渡傳送裝置2將上料傳送裝置1的鋼桶傳送至去罩傳送裝置3,所述過渡傳送裝置2上設有鋼桶限位裝置7,所述過渡傳送裝置2的鋼桶限位裝置7位置處與去罩傳送裝置3之間通過傳桶架A8連接。

所述過渡傳送裝置2包括兩側平行設置的側架B202,所述側架B202之間、沿著側架B202均勻分布有多根傳送轉輥B201,所述傳送轉輥B201通過傳動裝置B與固定于過渡傳送裝置2的驅動電機B203同步同速轉動連接于側架B202。

所述鋼桶限位裝置7包括對稱設于兩側的側架B202上的擺桿A702,所述擺桿A702的中部通過立軸A與對應的側架B202水平擺動連接,所述擺桿A702面向去罩傳送裝置3的一端設有繞立軸B轉動連接的限位立輥,所述擺桿A702的另一端與活塞D701的活塞桿D端部擺動連接,所述活塞D701通過擺動架703與對應的側架B202擺動連接,所述擺動架703固定于側架B202;

當活塞桿D伸出活塞D701的時候、擺桿A702帶動限位輥相向擺動至最大行程,此時限位輥之間的間距小于鋼桶的直徑;當的活塞桿D退回活塞D701的時候、擺桿A702帶動限位輥背向擺動至最大行程,此時限位輥之間的間距大于鋼桶的直徑。

所述傳桶架A8包括固定于過渡傳送裝置2和去罩傳送裝置3之間的平行架A801,所述平行架A801的頂部分別固定有沿平行架A801設置的軌道A802,所述軌道A802上設有沿軌道A802往復移動的滑座B804,所述滑座B804與固定于平行架A801的活塞E803的活塞桿E固定連接,所述滑座B804的頂部通過活塞F805上下活動連接有支撐板A,所述活塞F805固定于滑座B804、活塞F805的活塞桿F與支撐板A固定。

當活塞桿E退回活塞E803至最大行程處的時候,所述支撐板A位于被鋼桶限位裝置7限位的鋼桶下方位置處;當活塞桿E伸出活塞E803至最大行程處的時候,所述支撐板A位于去罩傳送裝置3;當活塞桿F伸出活塞F805至最大行程處的時候,支撐板A的頂面高于鋼桶與去罩傳送裝置3接觸部位的高度和傳送轉輥B201的頂部;當活塞桿F退回活塞F805至最大行程處的時候,支撐板A的頂面低于鋼桶與去罩傳送裝置3接觸部位的高度和傳送轉輥B201的頂部。

所述平行架A801位于側架B202之間,所述滑座B804的寬度和支撐板A的寬度均小于側架B202之間的間距。

所述側架B202與支撐板A之間、沿著過渡傳送架2的傳送方向,還設有多根平行的傳送側輥206,所述傳送側輥206與側架B202轉動連接,所述傳送側輥206頂部與傳送轉輥201頂部齊平,所述傳送側輥206與傳送轉輥201同步同速傳動連接。

所述上料傳送架1包括兩側平行設置的側架A102,所述側架A102之間、沿著側架A102均勻分布有多根傳送轉輥A101,所述傳送轉輥A101通過傳動裝置A104與固定于上料傳送裝置1的驅動電機A103同步同速轉動連接于側架A102。

所述上料傳送架1的末端與過渡傳送架2起始端的一側連接,所述上料傳送架1與過渡傳送架2垂直設置,所述過渡傳送架2面向上料傳送架1一側的側架B202設有與上料傳送架1匹配的槽口B204,所述側架B202頂部、位于槽口B204靠近去罩傳送裝置3的一側位置處設有繞立軸C水平轉動的導向滾輪205,所述導向滾輪205的輪緣邊沿與另一側的側架B202之間的距離、與遠離導向滾輪205一側的側架A102之間的距離,均大于等于鋼桶的直徑。

所述上料傳送架1靠近去罩傳送裝置3一側的側架A102還設有用于連接備用上蓋生產線的槽口A105,所述上料傳送架1的底部、位于槽口A105的位置處設有沿傳送轉輥A101軸向往復移動的滑座A110,所述滑座A110的頂部上下活動連接有多個推料立桿106,所述推料立桿106位于相鄰兩根傳送轉輥A101之間,相鄰兩個推料立桿106之間的間距小于鋼桶的直徑,所述推料立桿106固定于活塞B108的活塞桿B端部,所述活塞B108固定于滑座A110上,所述滑座A110與固定于上料傳送架1的活塞A的活塞桿A固定連接。

當活塞桿A退回活塞A至最大行程處的時候,所述推料立桿106位于上料傳送架1內、遠離槽口A105所在側的側架A102位置處,此時推料立桿106與槽口A105之間的距離大于等于鋼桶的直徑;當活塞桿A伸出活塞A至最大行程處的時候,所述推料立桿106位于上料傳送架1內、靠近槽口A105所在側的側架A102位置處;當活塞桿B退回活塞B108內至最大行程處的時候,推料立桿106頂部低于傳送轉輥A101頂部;當活塞桿B伸出活塞B108內至最大行程處的時候,推料立桿106頂部高于傳送轉輥A101頂部。

所有相鄰兩根傳送轉輥A101的間隙中,其中位于槽口A105范圍內、且最靠近過渡傳送架2的間隙設有導向擋板107,所述導向擋板107通過活塞C109上下活動連接,所述活塞C109固定于上料傳送架1、并位于傳送轉輥A101的下方,所述導向擋板107面向槽口A105的一側延伸至槽口A105所在側的側架A102。

所述導向擋板107固定于活塞C109的活塞桿C端部;當活塞桿C退回活塞C109至最大行程處的時候,導向擋板107的頂部低于傳送轉輥A101的頂部;當活塞桿C伸出活塞C109至最大行程處的時候,導向擋板107的頂部高于傳送轉輥A101的頂部。

所述去罩傳送裝置3包括兩條平行設置的傳送鏈A,所述傳送鏈A的兩端分別與鏈輪A301傳動連接,所述鏈輪A301與去罩傳送裝置3轉動連接,其中一端的鏈輪A301同軸固定連接有傳動輪B305,所述去罩傳送裝置3上還轉動連接有與傳動輪B305傳動連接的傳動輪A303,所述傳動輪A303通過傳動裝置C與固定于去罩傳送裝置3的驅動電機C302傳動連接,所述傳送鏈A之間的間距小于鋼桶的直徑、并且傳送鏈A對稱位于傳桶架A8的兩側。

所述去罩傳送裝置3的頂部、對應于同一根傳送鏈A的兩個鏈輪A301之間位置處固定有水平托桿304,所述水平托桿304通過“L”形立桿固定于去罩傳送裝置3;繞置于鏈輪A301上部的傳送鏈A放置于水平托桿304上。

所述去罩傳送裝置3還包括設于兩鏈輪A301之間、位于傳送鏈A上方的去罩裝置6和設于去罩裝置6面向上料傳送裝置1一側的鋼桶轉動裝置A9。

去罩裝置6包括固定于去罩傳送裝置3上的龍門架601,所述傳送鏈A穿過龍門架601,所述龍門架601內的頂部兩側分別設有磁塊606,所述磁塊606沿著垂直于鏈條A傳送方向水平往復移動,并且所述磁塊606沿著豎直方向上下往復移動,所述龍門架601的兩側還固定設有落蓋管607,所述龍門架601頂部的后端還向下設有傳感器B609,所述龍門架601頂部前端的一側還設有與個鋼桶轉動裝置A9匹配的傳感器C610,所述傳感器C610與位于鋼桶轉動裝置A9位置處的鋼桶軸心的距離大于鋼桶頂部小桶口邊沿與鋼桶軸心的最大距離并且小于鋼桶頂部大桶口邊沿與鋼桶軸心的最大距離;所述磁塊606在對應的活塞E603作用下的活動范圍經過對應側的落蓋管607,所述落蓋管607的進料口向上,并且所述落蓋管607面向傳送鏈A一側的進料口邊沿所在高度低于背向傳送鏈A一側的進料口邊沿所在高度,當磁塊606向內移動至最大行程處的時候,所述磁塊606分別位于鋼桶的對應桶口上方;當磁塊606向外移動至最大行程處的時候,所述磁塊606位于對應落蓋管607的外側;當磁塊606向下移動至最大行程處的時候,磁塊606的磁力將鋼桶對應桶口處的罩蓋吸合;當磁塊606向上移動至最大行程處的時候,所述磁塊606底部所吸附的罩蓋底部的高度位于落蓋管607的進料口兩側邊沿的所在高度之間。

每一側所述磁塊606分別固定于對應側的活塞D602的活塞桿D端部,所述活塞桿D向下伸出活塞D602,所述活塞D602固定于對應側的活塞E603的活塞桿E端部,所述活塞D602帶動磁塊606上下往復移動,所述活塞E603帶動磁塊606垂直于傳送鏈A的傳送方向水平往復移動,所述活塞E603分別固定于龍門架601的頂部,所述磁塊606在對應的活塞E603作用下的活動范圍經過對應側的落蓋管607。

所述龍門架601內的頂部設有沿龍門架601頂部側向滑動連接的滑動架604,所述滑動架604固定于活塞E603 的活塞桿E端部,并且活塞D602固定于滑動架604。

所述滑動架604沿著龍門架601頂部所設的橫向水平滑軌A605往復移動。

所述落蓋管607下部排料段608沿著由上至下的方向想遠離龍門架601的方向傾斜,所述排料段608的底部為排料口。

所述鋼桶轉動裝置A9包括固定于去罩傳送裝置3的轉動基座A904,所述轉動基座A904位于傳送鏈A上半部分的下方,所述轉動基座A904上、對應位于傳送鏈A外側分別設有夾緊座A,每一側夾緊座A的頂部面向傳送鏈A一側的邊沿的前后端分別設有繞立軸水平轉動連接的夾緊滾輪A901,兩側的夾緊滾輪A901的所在位置相對應,其中一側夾緊座A的夾緊滾輪A901通過固定于該夾緊座A的驅動電機D902提供驅動力,所述轉動基座A904頂部位于傳送鏈A之間設有傳感器A905,所述傳感器A905的頂部低于傳送鏈A的頂部。

所述夾緊座A分別通過活塞F相對于轉動基座A904做垂直于傳送鏈A傳送方向的水平往復移動,所述活塞F固定于轉動基座A904;當夾緊座A背向移動至最大行程處的時候,兩側對應的夾緊滾輪A901之間的距離大于鋼桶直徑;當夾緊座A相向移動至最大行程處的時候,兩側對應的夾緊滾輪A901之間的距離小于鋼桶直徑。

所述轉動基座A904上沿夾緊座A的活動方向固定有水平滑軌B903,所述夾緊座A沿著水平滑軌B903與轉動基座A904往復移動。

所述去罩傳送裝置3與上蓋傳送裝置4之間通過傳桶架B10連接,所述傳桶架B10包括固定于去罩傳送裝置3和上蓋傳送裝置4之間的平行架B1001,所述平行架B1001的頂部分別固定有沿平行架B1001設置的軌道B1002,所述軌道B1002上設有沿軌道B1002往復移動的滑座C1004,所述滑座C1004與固定于平行架B1001的活塞G1003的活塞桿G固定連接,所述滑座C1004的頂部通過活塞H1005上下活動連接有支撐板B,所述活塞H1005固定于滑座C1004、活塞H1005的活塞桿H與支撐板B固定。

當活塞桿G退回活塞G1003至最大行程處的時候,所述支撐板B位于去罩傳送裝置3末端的鋼桶下方位置處;當活塞桿G伸出活塞G1003至最大行程處的時候,所述支撐板B位于上蓋傳送裝置4的鋼桶轉動裝置B13位置處;當活塞桿H伸出活塞H1005至最大行程處的時候,支撐板B的頂面高于鋼桶與去罩傳送裝置3接觸部位的高度和鋼桶與上蓋傳送裝置4接觸部位的高度;當活塞桿H退回活塞H1005至最大行程處的時候,支撐板B的頂面低于鋼桶與去罩傳送裝置3接觸部位的高度和鋼桶與上蓋傳送裝置4接觸部位的高度。

所述平行架B1001位于側架B202之間,所述支撐板B位于兩平行的傳送鏈A202之間。

本發明更進一步改進方案是,所述上蓋傳送裝置4上活動連接有鋼桶步進傳送裝置14,所述鋼桶步進傳送裝置14同時將位于鋼桶轉動裝置B13的鋼桶、位于空氣換氣裝置17的鋼桶、位于上蓋裝置19的鋼桶和位于防雨蓋上蓋裝置21的鋼桶分別對應傳送至空氣換氣裝置17位置處、上蓋裝置19位置處、防雨蓋上蓋裝置21位置處和傳送鏈B1405位置處,所述傳送鏈B1405平行設有兩條,以上蓋傳送裝置4的對稱軸心呈軸對稱,位于上蓋傳送裝置4與出料傳送裝置5之間,所述傳送鏈B1405繞置于傳動輪C1406上,所述傳動輪C1406轉動連接于上蓋傳送裝置4上,所述上蓋傳送裝置4上還設置有驅動電機F1407,所述驅動電機F1407與傳動輪C1406傳動連接。

所述鋼桶步進傳送裝置14包括沿上蓋傳送裝置4的鋼桶傳送方向設置的一對平行轉桿1404,所述平行轉桿1404通過滑動架1403與上蓋傳送裝置4頂部沿鋼桶傳送方向平行設置的兩根軌道C401滑動連接,所述平行轉桿1404通過固定于上蓋傳送裝置4的驅動電機E1505繞平行轉桿1404的軸心與滑動架1403轉動連接,所述平行轉桿1404的頂部、沿著平行轉桿1404的長度方向依次均勻分布有多組限位凸桿1401,每組限位凸桿1401與鋼桶的底部匹配,并且傳送鏈B1405位于軌道C401之間,所述上蓋傳送裝置4還固定設有驅動電機G1505,所述驅動電機G1505驅動鋼桶步進傳送裝置14沿水平滑軌C401移動。

所述限位凸桿1401通過條形連接件1402與平行轉桿1404固定連接,所述條形連接件1402的長度方向與平行轉桿1404平行。

每組限位凸桿1401包括四個限位凸桿1401,每側平行轉桿1404分別對稱設有兩個限位凸桿1401;當沿著鋼桶傳送方向的第一組限位凸桿1401對應位于鋼桶轉動裝置B13的時候,空氣換氣裝置17、上蓋裝置19和防雨蓋上蓋裝置21也分別有對應的一組限位凸桿1401;當沿著鋼桶傳送方向的第一組限位凸桿1401對應位于空氣換氣裝置17的時候,上蓋裝置19、防雨蓋上蓋裝置21和出料傳送裝置5也分別有對應的一組限位凸桿1401。

所述平行轉桿1404由多根首尾連接的轉桿單元構成,所述限位凸桿1401分別與轉桿單元固定連接,相鄰兩根轉桿單元之間通過傳動連接座15連接,所述轉桿單元分別轉動連接于所述連接座底座1501頂部所設的支撐立架1502,所述傳動連接座15通過軌道C401與上蓋傳送裝置4滑動連接。

所述限位凸桿1401通過條形連接件1402與轉桿單元固定連接,所述條形連接件1402的長度方向與轉桿單元平行。

所述傳動連接座15包括與個軌道C401連接的連接座底板1501,所述連接座底板1501上固定有活塞I1509,所述活塞I1509的活塞桿I端部通過活動連接于連接座底板1501上的連桿傳動機構1503與該傳動連接座15所連接的轉桿單元分別同步傳動連接,當活塞桿I伸出活塞I1509至最大行程處的時候,轉桿單元帶動限位凸桿1401向外側轉動至限位凸桿1401與轉桿單元處于同一水平面內或者凸桿1401位于轉桿單元的下側;當活塞桿I退回活塞I1509至最大行程處的時候,轉桿單元帶動限位凸桿1401向上轉動至豎直。

所述連接座底板1501的上方、通過支撐立架1502固定有連接座頂板1508,所述連接座頂板1508與支撐立架1502的頂部固定,所述活塞I1509、連桿傳動機構1503分別位于連接座頂板1508與連接座底板1501之間,所述連接座頂板1508的頂面與轉桿單元的頂部齊平。

其中一個傳動連接座15的底部固定有傳動箱1504,所述傳動箱1504內轉動連接有螺母副A,所述螺母副A與驅動電機G1505輸出軸同軸固定的傳動絲杠A1506傳動連接,所述傳動絲杠A1506的兩端通過軸承座與上蓋傳送裝置4轉動連接。

靠近水平轉桿1404端部的連接座底座1501與對應端的滑動架1403之間固定連接有水平連桿1507。

所述上蓋傳送裝置4的頂部兩側、對應于空氣換氣裝置17至防雨蓋上蓋裝置21位置處,沿著上蓋傳送裝置4的鋼桶傳送方向分別對稱固定連接有欄桿402。

所述上蓋傳送裝置4的支撐腿底部還設有調節腳撐403。

所述鋼桶轉動裝置B13包括對稱固定于上蓋傳送裝置4的、位于水平滑軌C401兩側的轉動基座B1303,所述轉動基座B1303上、對應位于鋼桶步進傳送裝置14外側分別設有夾緊座B,每一側夾緊座B的頂部面向鋼桶步進傳送裝置14一側的邊沿的前后端分別設有繞立軸水平轉動連接的夾緊滾輪B1301,兩側的夾緊滾輪B1301的所在位置相對應,其中一側夾緊座B的夾緊滾輪B1301通過固定于該夾緊座B的驅動電機H1302提供驅動力。

所述夾緊座B分別通過活塞J1304相對于轉動基座B1303做垂直于鋼桶傳送方向的水平往復移動,所述活塞J1304固定于轉動基座B1303;當夾緊座B背向移動至最大行程處的時候,兩側對應的夾緊滾輪B1301之間的距離大于鋼桶直徑;當夾緊座B相向移動至最大行程處的時候,兩側對應的夾緊輪B1301之間的距離小于鋼桶直徑。

所述轉動基座B1303上沿夾緊座B的活動方向固定有水平滑軌D1305,所述夾緊座B沿著水平滑軌D1305與轉動基座B1303往復移動。

所述空氣換氣裝置17、上蓋裝置19、防雨蓋上蓋裝置21均設于頂架11的頂部,所述頂架11的支撐腿對稱設于上蓋傳送裝置4的兩側,所述頂架11的頂部還設有與鋼桶轉動裝置B13匹配的傳感器D12和鋼桶桶口定位裝置A16,所述空氣換氣裝置17沿著上蓋傳送裝置4上的鋼桶傳送方向依次設有兩個,所述上蓋裝置19沿著上蓋傳送裝置上的鋼桶傳送方向依次設有兩個;所述頂架11的一側還設有放置臺22,所述放置臺22上固定有與上蓋裝置19對應連接的小桶口蓋上料裝置25和大桶口蓋上料裝置26,以及與防雨蓋上蓋裝置21對應連接的防雨蓋上料裝置27。

所述傳感器D12與鋼桶轉動裝置B13匹配,所述傳感器D12位于鋼桶轉動裝置B13面向去罩傳送裝置3的一側;

所述鋼桶桶口定位裝置A16與前一個空氣換氣裝置17匹配,所述鋼桶桶口定位裝置A16與位于前一個空氣換氣裝置17位置處的鋼桶對應;并且此時前一個空氣換氣裝置17與所在位置處的鋼桶的小桶口對應;

后一個空氣換氣裝置17與前一個上蓋裝置19匹配,后一個空氣換氣裝置17與位于前一個上蓋裝置19位置處的鋼桶對應;后一個空氣換氣裝置17與所在位置處的鋼桶的大桶口對應,并且此時前一個上蓋裝置19與所在位置處的鋼桶的小桶口對應;

所述惰性氣體注氣裝置20與所在位置處的鋼桶的大桶口對應;

后一個上蓋裝置19與所述防雨蓋上蓋裝置21匹配, 后一個上蓋裝置19與所在位置處的鋼桶的大桶口對應,并且此時所述防雨蓋上蓋裝置21與所在位置處的鋼桶的小桶口對應。

所述傳感器D12通過安裝連接板A1201固定于活塞K1202的活塞桿K端部,所述活塞桿K向下伸出活塞K1202,所述活塞K1202固定于頂架11,并且傳感器D12與位于鋼桶轉動裝置B13位置處的鋼桶軸心的距離大于鋼桶頂部小桶口邊沿與鋼桶軸心的最大距離并且小于鋼桶頂部大桶口邊沿與鋼桶軸心的最大距離;

當活塞桿K伸出活塞K1202至最大行程處的時候,傳感器D12工作;當活塞桿K退回活塞K1202至最大行程處的時候,傳感器D12停止工作。

所述活塞K1202通過調節橫板1203與固定于頂架11的安裝板1204固定。

所述鋼桶桶口定位裝置A16包括上下活動連接于頂架11和上蓋傳送裝置4之間的、與鋼桶頂部大桶口外側壁和小桶口外側壁分別匹配的兩組夾具1601,所述夾具1601分別與活塞L1602的活塞桿L端部固定連接,所述活塞L1602固定于頂架11,所述活塞桿L向下伸出活塞L1602;

當活塞桿L伸出活塞L1602至最大行程處的時候,所述夾具1601的所在高度與鋼桶桶口的高度匹配,當活塞桿L退回活塞L1602至最大行程處的時候,所述夾具1601的所在高度高于鋼桶桶口的頂部。

所述空氣換氣裝置17包括固定于活塞桿M端部的壓縮空氣管,所述活塞桿M向下伸出活塞M1701,所述活塞M1701通過安裝支架A固定于頂架11;

當活塞桿M向下伸出活塞M1701至最大行程處的時候,壓縮空氣管的底口從鋼桶的桶口伸入鋼桶內,并且與壓縮空氣管連通的壓縮空氣進氣裝置進氣;當活塞桿M向上退回活塞M1701至最大行程處的時候,壓縮空氣管連通的壓縮空氣進氣裝置停止進氣,并且壓縮空氣管的底端高于鋼桶的桶口。

所述惰性氣體注氣裝置20包括固定于活塞桿N端部的惰性氣體氣管2001,所述活塞桿N向下伸出活塞N2002,所述活塞N2002通過安裝架B2004固定于頂架11;

當活塞桿N向下伸出活塞N2002至最大行程處的時候,惰性氣體氣管2001的底口從鋼桶的大桶口伸入鋼桶內,并且與惰性氣體氣管2001連通的惰性氣體進氣裝置進氣;當活塞桿N向上退回活塞N2002至最大行程處的時候,惰性氣體氣管2001連通的惰性氣體進氣裝置停止進氣,并且惰性氣體氣管2001的底端高于鋼桶的大桶口。

所述惰性氣體氣管2001通過安裝連接板B2003與活塞桿N端部固定,所述安裝連接板B2003位于安裝架B2004的下方,并且所述安裝連接板B2003的頂部還向上固定設有導向桿A2005,所述導向桿A2005向上穿過安裝架B2004所設的的導向管A。

所述小桶口蓋上料裝置25或大桶口蓋上料裝置26與上蓋裝置19之間、以及防雨蓋上料裝置27與防雨蓋上蓋裝置21之間均通過送料裝置18連接。

所述送料裝置18包括通過驅動電機J1802驅動連接的傳送帶1801,所述傳送帶1801活動連接于送料裝置18的送料架,所述送料架的一端與頂架11固定、另一端與小桶口蓋上料裝置25、大桶口蓋上料裝置26或防雨蓋上料裝置27的出料口連通固定;所述送料架位于送料帶1801的末端固定有限位擋板1803,所述送料架上、位于限位擋板1803面向送料架進料端一側設有沿垂直于傳送帶1801的傳送方向的推料塊1805,所述推料塊1805固定連接于活塞R1806的活塞桿R端部,所述活塞R1806固定于送料架的一側,所述送料架相對于活塞R1806的另一端、對應于推料塊1805位置處設有與傳送帶1801匹配連通的送料槽1804,所述傳送帶1801通過送料槽1804與桶蓋放置槽連通;

所述送料架的進料端通過支撐板C1810固定于小桶口蓋上料裝置25、大桶口蓋上料裝置26或防雨蓋上料裝置27,所述送料架的出料端通過安裝連接板D與頂架11固定;

所述桶蓋放置槽包括兩個相對設置的槽瓣1812,所述槽瓣1812固定連接于活塞Q1813的活塞桿Q的端部,所述活塞Q1813固定于升降框B1910的底部邊框;當活塞桿Q伸出活塞Q1813至最大行程處的時候,槽瓣1812相向移動至相互接觸,此時槽瓣1812形成桶蓋放置槽。

所述送料架位于傳送帶1801與推料塊1805之間的位置處還設有撥料桿1807,所述撥料桿1807通過活塞S1808擺動連接于送料架,所述活塞S1808與送料架擺動連接,所述活塞S1808的活塞桿S端部與撥料桿1807連接;

當活塞桿S退回活塞S1807至最大行程處的時候,撥料桿1807將傳送帶1801上位于撥料桿1807位置處的桶蓋或防雨蓋沿傳送帶1801的傳送方向向前撥動一個桶蓋或防雨蓋;當活塞桿S伸出活塞S1807至最大行程處的時候,撥料桿1807將傳送帶1801上位于撥料桿1807背向推料塊1805一側的桶蓋或防雨蓋向與傳送帶1801的傳送方向的相反方向撥回。

所述送料架位于傳送帶1801頂部的兩側對稱設有與對應的桶蓋或防雨蓋邊沿的限位導向槽1809。

所述支撐板C1810包括兩個“L”形支撐板單元,兩個“L”形支撐板單元之間對應設有條形通孔,并通過固定螺栓將條形通孔固定。

所述上蓋裝置19包括活動連接于頂架11的用于抓取桶蓋的取蓋裝置1901,所述取蓋裝置1901的頂部通過傳動裝置D與驅動電機I1902的轉軸傳動連接;

所述驅動電機I1902固定于升降框A1904,所述升降框A1904固定于活塞O1903的活塞桿O端部;

所述活塞O1903固定于升降框B1910,所述升降框B1910固定于活塞P1911的活塞桿P端部;所述升降框A1904上下活動連接于升降框B1910內;

所述活塞P1911固定于“門”字形框1917內,所述“門”字形框1917通過安裝基板A1916固定于頂架11的頂部,所述升降框B1910上下活動連接于“門”字形框1917內;

所述活塞桿O向下伸出活塞O1903,所述活塞O1903固定于升降框B1910內,所述升降框A1904在升降框B1910內在活塞O1903的作用下沿著升降框B1910上下活動;

所述活塞桿P向下伸出活塞P1911,所述活塞P1911固定于“門”字形框1917,所述升降框B1910在“門”字形框1917內在活塞P1911的作用下沿著“門”字形框上下活動;

當活塞桿O向上退回活塞O1903至最大行程處、活塞桿P向上退回活塞P1911至最大行程處的時候,所述取蓋裝置1901位于桶蓋放置槽的上方;當活塞桿O向下伸出活塞O至最大行程處、活塞桿P向上退回活塞P1911至最大行程處的時候,所述取蓋裝置1901位于桶蓋放置槽的位置處;當活塞桿O向上退回活塞O1903至最大行程處、活塞桿P向下伸出活塞P1911至最大行程處的時候,所述取蓋裝置1901位于上蓋傳送裝置上對應位置處的鋼桶的桶口上方;當活塞桿O向下伸出活塞O1903至最大行程處、活塞桿P向下伸出活塞P1911至最大行程處的時候,所述取蓋裝置1901的所在高度低于上蓋傳送裝置上對應位置處的鋼桶的桶口所在高度。

所述升降框B1910的底部邊框中間設有開口,槽瓣1812分別位于開口兩側的底部邊框上;

當活塞桿Q退回活塞Q1813至最大行程處的時候,槽瓣1812之間的間距大于取蓋裝置1901的直徑。

所述桶蓋放置槽對應于取蓋裝置1901的正下方設有與桶蓋匹配的定位槽1814,所述槽瓣1812的相對面上對稱設有定位凹槽,當槽瓣1812在活塞桿Q伸出活塞Q1813至最大行程處的時候,定位凹槽對應拼接形成定位槽1814。

所述升降框B1910內、位于升降框B1910的頂部邊沿固定有導向桿B1912,所述升降框A1904的頂部邊框對應于導向桿B1912設有匹配的導向管B,所述導向桿B1912穿過導向管B伸入升降框A1904內。

所述“門”字形框1917內的兩側壁對稱設有向上下方向延伸的軌道D1914,所述升降框B1910對應于軌道D1914分別固定設有匹配的滑塊A1915。

所述安裝連接板D通過安裝基板A1916固定于頂架11,所述上蓋裝置19還包括鋼桶桶口定位裝置B,所述鋼桶桶口定位裝置B活動連接于安裝連接板E1905的底部、位于取蓋裝置1901的正下方,所述安裝連接板E1905通過活塞T1906上下活動連接于安裝連接板D的下方,所述活塞T1906固定于安裝連接板D,活塞T1906的活塞桿T端部向下伸出活塞T1906后與安裝連接板E1905固定,所述鋼桶桶口定位裝置B包括兩個相對設置的夾瓣A1907,所述夾瓣A1907分別固定連接于活塞U1908的活塞桿U端部,所述活塞U1908固定于安裝連接板E1905,所述鋼桶桶口定位裝置B對應位于取蓋裝置1901的正下方設有桶口定位槽1909,所述夾瓣A1907的相對面上對稱設有桶口定位凹槽,當夾瓣A1907在活塞桿U伸出活塞U1908至最大行程處的時候,桶口定位凹槽對應拼接形成桶口定位槽1909;當夾瓣A1907在活塞桿退出活塞U1908至最大行程處的時候,夾瓣A1907之間的距離大于鋼桶的桶口直徑。

本發明更進一步改進方案是,所述安裝連接板E1905的頂部固定有導向桿C1913,所述安裝基板A1916對應于導向桿C1913設有匹配的導向管C,所述導向桿C1913通過導向管C向上穿過安裝基板A1916。

所述防雨蓋上蓋裝置21包括活動連接于防雨蓋上蓋頂架2115下方的防雨蓋取蓋裝置2101和鋼桶桶口定位裝置C,所述防雨蓋取蓋裝置2101固定于活塞V2103的活塞桿V的端部,所述活塞桿V向下伸出活塞V2103,所述活塞V2103固定于活塞W2106的活塞桿W端部,所述活塞桿W向下伸出活塞W2106,所述活塞W2106固定于移動架2105的底部,所述移動架2105固定有螺母副B2112,所述移動架2105通過螺母副B2112與轉動連接于防雨蓋上蓋頂架2115的傳動絲杠B2110傳動連接,所述傳動絲杠B2110通過固定于防雨蓋上蓋頂架2115的驅動電機K2111提供驅動力,所述防雨蓋取蓋裝置2101在防雨蓋上料裝置27的傳送裝置18出料端與鋼桶桶口定位裝置C之間做往復移動,所述防雨蓋上蓋頂架2115固定連接于頂架11;所述鋼桶桶口定位裝置C包括兩個相對設置的夾瓣B2102,所述夾瓣B2102分別固定連接于活塞X2104的活塞桿X端部,所述活塞X2104分別固定于安裝連接板F,所述安裝連接板F固定于活塞Y2108的活塞桿Y端部,所述活塞桿Y向下伸出活塞Y2108,所述活塞Y2108通過安裝基板B2107與頂架11固定。

所述活塞W2106通過安裝基板C2109固定于移動架2105。

所述防雨蓋上蓋頂架2115的底部沿著移動架2105的水平移動方向固定連接有軌道E2114,所述移動架2105對應于軌道E2114設有匹配的滑塊B2113。

所述送料槽1804從槽瓣1812底部穿過后固定有限位擋塊1815,所述送料槽1804的槽底對應于槽瓣1812位置處設有與防雨蓋匹配的防雨蓋定位托盤,所述防雨蓋定位托盤固定連接于活塞Z1816的活塞桿Z端部,所述活塞桿Z向上伸出活塞Z1816,所述活塞Z1816固定于送料槽1804的底部;

當活塞桿Z退回活塞Z1816至最大行程處的時候, 所述防雨蓋定位托盤與送料槽1804匹配;當活塞桿Z伸出活塞Z1816至最大行程處的時候,所述防雨蓋定位托盤向上提升至防雨蓋定位托盤的防雨蓋所在高度與活塞桿W退回活塞W2106至最大行程處、且活塞桿V伸出活塞V2103最大行程處的時候的防雨蓋取蓋裝置2101的高度匹配。

所述防雨蓋上蓋裝置21對應的送料裝置18下部還固定連接有加強連接板1811,所述加強連接板1811的一端與支撐板C1810固定、另一端與送料架固定。

所述放置臺22的一側邊沿設有階梯23,所述放置臺22的頂部、位于放置臺22的邊沿位置處固定有圍欄24。

所述下料傳送裝置5包括兩側平行設置的側架C502,所述側架C502之間、沿著側架C502均勻分布有多根傳送轉輥C501,所述傳送轉輥C501通過傳動裝置E與固定于下料傳送裝置5的驅動電機L503同步同速轉動連接于側架C502。

本申請使用的時候,通過上料傳送裝置1進行上料,并根據實際的生產狀況可以分流成兩條自動上蓋生產線;然后通過過渡傳送裝置2根據后續自動上蓋生產線的生產速度控制鋼桶的傳送;通過去罩傳送裝置3的作用可以先將鋼桶轉動至鋼桶的桶口連線方向與鋼桶傳送方向垂直,然后當轉向后的鋼桶經過去罩裝置6的時候,可以將鋼桶的桶口位置處的罩蓋去除,并將罩蓋移動至兩側后使罩蓋沿著落蓋管607落料收集;鋼桶在上蓋傳送裝置4上先通過鋼桶轉動裝置B轉動至鋼桶的桶口連線方向與鋼桶傳送方向大致一致、并且小桶口面向出料傳送裝置一側;然后當鋼桶向前傳送至鋼桶桶口定位裝置A16的時候,鋼桶桶口定位裝置A16將鋼桶的桶口進行進準定位,使鋼桶的桶口連線方向與鋼桶傳送方向一致,同時前一個空氣換氣裝置17從小桶口伸入鋼桶內并注入壓縮空氣,將鋼桶內的氣體從大桶口排出、并置換成干凈的壓縮空氣,之后空氣換氣裝置17向上退回;鋼桶繼續向前移動至后一個空氣換氣裝置17,后一個空氣換氣裝置17從大桶口伸入鋼桶內并注入壓縮空氣,對鋼桶內的氣體從小桶口排出、進一步置換成干凈的壓縮空氣;然后前一個上蓋裝置對鋼桶的小桶口進行小桶口的桶口安裝;此時壓縮空氣在鋼桶內方向為從大桶口伸入的壓縮氣管吹入壓縮空氣后、在鋼桶內順著吹氣方向循環流動至從鋼桶的大桶口出氣;第二次置換干凈的壓縮空氣與第一次置換干凈的壓縮空氣,干凈的壓縮空氣在鋼桶內的氣流方向相反,從而使鋼桶內的各個部位通過多種角度進行吹氣,從而使鋼桶內的空氣置換效果更好,并盡量保證將鋼桶內的雜質廢氣吹出;當鋼桶完成小桶口的桶蓋完成安裝后,鋼桶繼續傳送,并當鋼桶位于惰性氣體注氣裝置20的時候,惰性氣體注入裝置20從鋼桶的大桶口伸入鋼桶內后向鋼桶內注入惰性氣體,注入一定量的惰性氣體后,惰性氣體注氣裝置20向上離開鋼桶;鋼桶繼續傳送,當鋼桶傳送至后一個上蓋裝置的時候,鋼桶的大桶口與后一個上蓋裝置對應、同時防雨蓋上蓋裝置與鋼桶的小桶口對應,從而同時進行大桶口的桶蓋安裝和小桶口的防雨蓋安裝;完成了大桶口的桶蓋安裝和小桶口的防雨蓋安裝后,鋼桶傳送至出料傳送裝置5進行出料。

|