|

鋼桶視覺的機器人螺紋蓋裝配技術(2)-鋼桶螺紋蓋裝配系統總體方案

文/徐超

第二章 鋼桶螺紋蓋裝配系統總體方案

2.1 引言

本章將對鋼桶螺紋蓋自動化裝配系統的總體方案展開研究,首先分析鋼桶螺紋蓋的裝配需求,明確自動化裝配系統的技術指標,然后進行視覺定位方案的選擇和螺紋裝配方案的確定,最后提出系統整體方案,進行相應的硬件選型,同時對整個鋼桶螺紋蓋裝配系統的工作過程進行分析。

2.2 系統整體方案設計

鋼桶生產流水線中鋼桶螺紋蓋的自動化裝配系統設計首先要進行裝配需求分析,確定裝配流程,然后確定系統中視覺定位方案和螺紋蓋裝配方案,最后確定系統整體方案。

2.2.1 鋼桶螺紋蓋裝配需求分析

200L鋼桶桶蓋及大小螺紋蓋如圖2-1所示。本文的目標即實現鋼桶大小螺紋蓋在鋼桶桶蓋上的自動化裝配。為保證企業每分鐘生產8個鋼桶的效率要求,經過相關分析計算得出流水線中用于鋼桶大小螺紋蓋的裝配時間應保證在8s之內,同時要求裝配過程平穩可靠,裝配質量達到產品要求。

圖2-1 200L鋼桶桶蓋及大小螺紋蓋

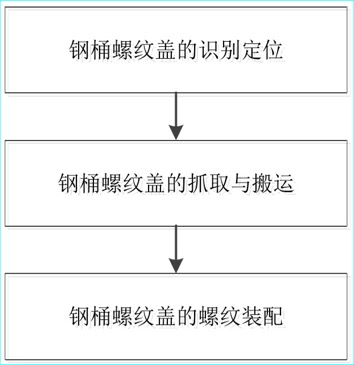

鋼桶大小螺紋蓋的裝配流程如圖2-2:

圖2-2 鋼桶螺紋蓋的裝配流程

針對鋼桶螺紋蓋裝配過程中的每一個步驟,具體分析如下:

首先是鋼桶螺紋蓋的識別定位。鋼桶螺紋蓋經理料盤進入傳送帶后,其在傳送帶上的位置是隨機的,要實現鋼桶螺紋蓋的自動化裝配首先就要進行鋼桶螺紋蓋的識別定位。目前工廠流水線上主流的工件定位方案主要有兩種,一種是通過一系列的機械導向機構,使得工件每次到達的位置保持一致,但該種方案需要在傳送帶上添加一系列的附加機構,不但增加了流水線的冗余度同時也提高了系統的故障發生率;另一種方案采用機器視覺技術,機器視覺技術以其測量精度高、非接觸性、響應速度快等一系列優點在工業自動化領域得到越來越廣泛的應用。通過相機采集生產流水線上工件的圖像信息,進行相應的圖像處理、標定等過程,可以較為精確地得到工件的位置信息,同時減少流水線的設備復雜度,降低故障發生率。因此,本文采用機器視覺技術進行鋼桶螺紋蓋的識別定位。

其次是鋼桶螺紋蓋的抓取和搬運。由于鋼桶螺紋蓋和鋼桶不在一條流水線上,需要借助額外設備實現鋼桶螺紋蓋的搬運。近年來,隨著科技水平的不斷發展,工業機器人作為一種典型的機電一體化設備,已經廣泛地應用于工業自動化領域,且成為一種代替人工操作的必然趨勢;因此,本文選擇采用工業機器人并通過設計相應末端執行器的方式實現鋼桶螺紋蓋的抓取和搬運。

最后就是鋼桶螺紋蓋的螺紋裝配。螺紋裝配是鋼桶螺紋蓋裝配的關鍵步驟,需保證裝配后螺紋的擰緊扭矩滿足要求。通過相關調研,鋼桶出廠前鋼桶大小螺紋蓋的預緊扭矩為2 N⋅m,本文設計一種自主式的專用末端執行器,執行器內部含有動力源,并內置扭矩傳感器,以實現鋼桶螺紋蓋的定扭矩裝配,從而到達鋼桶螺紋蓋的自動化裝配技術要求。

2.2.2 視覺定位方案選擇

視覺定位方案的選擇是進行工件定位的基礎。良好的視覺定位方案將對后續手眼標定、圖像處理、工件定位等過程產生決定性的影響;因此,本文首先對系統中視覺定位方案進行研究。根據應用場景及應用方式的不同,機器人視覺系統被細分為以下幾種不同的情況:

1、基于相機安裝位置分類:

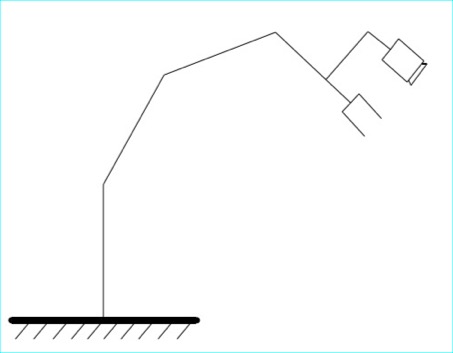

視覺系統分為Eye-in-Hand和Eye-to-Hand兩大類。如圖2-3所示,Eye-in-Hand是指將攝像機安裝在工業機器人的末端,并在系統中隨著機器人的運動而運動;Eye-to-Hand是指相機安裝在固定位置,從而保證每次拍照的位置不變,通常固定在平臺或支架上,其位置相對于機器人基坐標系保持不變。這里需要特別

指出一種特殊情況下的Eye-to-Hand,該情況下相機安裝在機器人末端,但每次拍照的位置保持不變,滿足Eye-to-Hand相機在拍照時相對于機器人基坐標系位置不變,因此屬于一種特殊情況下的Eye-to-Hand。由于Eye-in-Hand會隨著機器人的運動而發生位置變化,因此對于相機標定的精度要求較低,但往往不能保證目標在相機視野范圍之內,常常需要采用全景相機來捕捉工件信息。而在Eye-to-Hand系統中,相機采集圖像位置固定不動,能夠獲取工件的完整信息,不易造成漏檢,且安裝簡單,易于實現,但對于相機標定的精度要求較高,同時由于安裝位置不變,容易與機器人運動軌跡發生干涉。

(a)Eye-in-Hand

(b)Eye-to-Hand

圖2-3 手眼關系

2、根據相機數目的不同分類:

視覺系統分為單目視覺系統、雙目視覺系統和多目視覺系統。顧名思義,單目視覺系統是指在視覺系統中只含有一個相機,單目視覺系統多用于工件識別、缺陷檢測、尺寸測量等方面,如工業自動化領域等,其相機標定及圖像處理算法相對簡單,但單目視覺系統無法同時采集多個角度的圖像信息,因此,相機固定狀態下無法得到工件的深度信息;雙目或者多目視覺系統含有兩個或多個相機,能夠同時從多角度獲取待測工件的圖像信息,可以得到工件的深度信息,多用于三維重建、立體匹配等,缺點是圖像處理算法和相機標定過程較為復雜,且成本較高、圖像處理時間較長,難以保證工業實時性要求。

3、根據機器視覺系統中控制方式分類:

視覺系統分為基于位置、基于圖像和混合視覺控制三種方式。基于位置的視覺控制方式首先通過圖像處理,得出工件的圖像信息,然后在笛卡爾坐標系下對目標工件的位姿進行估計,以目標工件位姿和機器人當前位姿之差作為系統輸入,從而控制機器人進行軌跡規劃,實現工件的識別和抓取,該種方法原理簡單,易于實現。基于圖像的視覺控制以圖像特征的誤差信號作為輸入,以此作為控制量,驅動機器人運動,完成相關動作,該方法對于相機標定誤差及空間模型不敏感,但需要計算圖像的特征誤差函數及雅克比矩陣,計算過程較為復雜,且在控制中存在奇異點干擾的情況。混合視覺控制則是將兩種控制方式加以結合的視覺控制方法。

本文視覺系統中的目標工件是鋼桶螺紋蓋,是一個標準件,幾何形狀固定;同時系統要求工業機器人完成識別、抓取和裝配過程。由于系統對于工業實時性要求較高,且在采集圖像時,通過人為設定,鋼桶螺紋蓋在相機視野內姿態相對一致,因此本文選用Eye-to-Hand視覺系統,即拍照時相機相對于機器人基坐標系位置不變。系統中鋼桶螺紋蓋的傳送帶高度不變,因此只需要獲取鋼桶螺紋蓋的XY平面的二維坐標,單目視覺系統即可滿足要求。另外,系統通過鋼桶螺紋蓋與機器人基坐標系的相對位姿關系作為控制輸入量,控制機器人進行軌跡規劃,因此本文采用基于位置的視覺控制方式。

綜上所述,本文最終確定采用基于位置的單目Eye-to-Hand視覺控制方案。同時由于工業機器人末端執行器與相機支架存在空間干涉現象,因此本文采用相機安裝在機器人末端的特殊Eye-to-Hand方案,即單目相機固定在機器人末端,并在指定位置對待測工件進行拍照,采集圖像信息,進行圖像處理,得出鋼桶螺紋蓋在機器人基坐標系下的空間位姿,從而實現鋼桶螺紋蓋的識別和抓取。

2.2.3 鋼桶螺紋蓋裝配方案選擇

螺紋連接過程中,裝配系統的主要參數有擰緊扭矩和擰緊轉角;裝配過程中對不同參數的控制產生了不同的螺紋裝配方法。常見的螺紋裝配控制方法主要有扭矩控制法、扭矩轉角控制法、屈服擰緊控制等控制方法。

扭矩控制法是指借助一定的工具將螺紋聯接的工件一次性裝配到指定的扭矩閥值,該方法控制原理簡單,控制方法直觀,是目前應用最廣泛的擰緊控制方法。裝配過程中扭矩一旦達到設定值則立即停止擰緊過程,但由于實際螺紋裝配過程中,螺紋連接件接觸面的摩擦會消耗掉一部分輸出扭矩,因此預緊力會受到摩擦扭矩的影響,該方法主要應用在對螺紋裝配精度要求不是很高的場合。

扭矩轉角控制法是指將螺紋裝配的過程分為兩部分,首先將螺紋裝配至貼近扭矩,即初步擰緊,然后在此基礎上在轉過一定的角度,從而達到預定的擰緊扭矩值。在第二階段轉過的角度一般通過實驗或者計算獲得。在該控制方法中,轉角起始點的選取是一個十分重要的影響因素,裝配過程未達到轉角起始點時,受摩擦力的影響較大,從而使得轉角與預緊力之間不為線性關系,但在整個擰緊過程中對于預緊力的影響較小,因此該控制方法相對于扭矩控制法精度得到了很大程度上的提高,當轉角達到轉角起始點未達到屈服點時,預緊力與轉角呈線性關系,在達到屈服點之后,預緊力與扭矩轉角不呈線性關系,此時預緊力只取決于螺紋聯接材料的屈服強度,只與材料的均衡性有關。根據目前的工程實際應用情況,通常認為當擰緊扭矩達到目標扭矩的 25%時,達到轉角起始點,即目標扭矩的 25%為貼近扭矩,以此開始角度控制。該方法主要用于對于螺紋聯接精度及裝配質量要求相對較高的場所。

屈服擰緊控制法是指通過計算預緊力與擰緊扭矩、裝配過程的轉角以及伸長量之間的數學關系得出擰緊力矩與轉角關系的控制方法,該方法的控制精度只與螺紋聯接材料的屈服強度有關,可以充分利用螺紋聯接材料的特性,使得裝配質量及精度達到最佳狀態,該方法對于裝配工藝要求較高,適用于對螺紋裝配精度及質量要求十分精確的場合。

其他扭矩控制方法還有伸長量控制、以及一些新興的控制方法如紅外線測長、超聲測長等;伸長量控制法是指直接通過測量螺紋聯接件裝配過程中的伸長量來進行預緊力控制,該方法需要儀器可以測量到聯接件的端面,且端面足夠光滑,大部分工件不能滿足要求。其他一些新興的控制方法對于測量的儀器及操作要求較高,且成本較高,多用于一些有特殊要求的高精度場合。

本文中鋼桶螺紋蓋的裝配是鋼桶投入使用前的預裝配,目的是為了防止液體或潮濕空氣進入鋼桶內,造成鋼桶內壁腐蝕生銹,從而影響鋼桶出售及使用壽命,因此裝配過程只對擰緊扭矩有要求,且鋼桶在售出后還需要打開螺紋蓋儲存物品,因此對于鋼桶螺紋蓋的裝配質量要求保持封閉即可。經過上述分析并綜合考慮生產成本及系統控制的難易程度,本文采用扭矩控制法進行鋼桶大小螺紋蓋的裝配,即通過設計相應的機器人末端執行器,實現裝配過程的扭矩可控,從而達到鋼桶螺紋蓋裝配至指定扭矩值的要求。

2.2.4 系統整體方案的確定

在確定了系統中視覺定位方案和鋼桶螺紋蓋裝配方案的基礎上,根據系統設計需求初步設計基于視覺的機器人鋼桶螺紋蓋自動化裝配系統。系統通過機器視覺技術實現鋼桶螺紋蓋的識別定位,通過工業機器人實現鋼桶螺紋蓋拾取和搬運,最后通過設計專用末端執行器完成鋼桶螺紋蓋的自動化裝配。

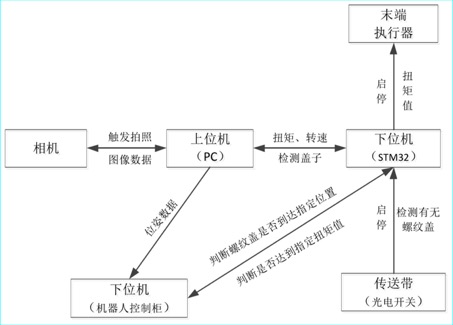

1、系統的組成

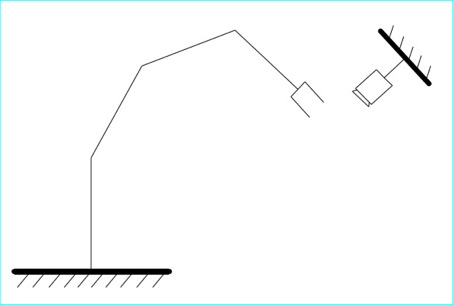

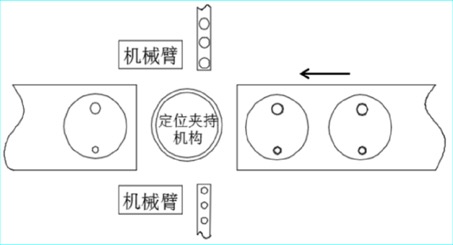

鋼桶螺紋蓋自動化裝配系統的硬件主要包括工業機器人、工業相機、鏡頭、鋼桶生產流水線以及鋼桶大小螺紋蓋輸送流水線,整個系統的布局如圖2-4所示。當鋼桶到達螺紋蓋裝配工位時,夾持定位機構固定鋼桶,并保證每次裝配過程中的鋼桶桶蓋上的螺紋口位置不變;此時,負責鋼桶大小螺紋蓋裝配的機器人同時開始動作,通過視覺定位系統獲取鋼桶大小螺紋蓋位姿信息,并完成鋼桶大小螺紋蓋的識別抓取,在完成抓取之后,將鋼桶大小螺紋蓋移動至鋼桶桶蓋對應位置處進行螺紋裝配,同時在移動的過程中機器人調整位姿,使得鋼桶大小螺紋蓋旋入初始姿態保持一致,從而保證機器人成功旋緊鋼桶螺紋蓋。當完成一次裝配之后,機器人回到初始位置,同時調整末端執行器回到初始狀態準備進行下一次裝配,如此循環進行。

圖2-4 鋼桶螺紋蓋自動化裝配系統簡圖

如圖2-5所示,本文中鋼桶螺紋蓋自動化裝配控制系統由四部分內容組成,其中上位機模塊主要負責整體控制及圖像處理,并與系統中其他模塊實現通訊;視覺采集模塊主要由工業相機、鏡頭及相應的接口組成,負責采集鋼桶螺紋蓋的圖像信息,并將圖像信息發送給上位機模塊;螺紋裝配模塊包含工業機器人和專用末端執行器,主要負責鋼桶螺紋蓋抓取和螺紋裝配;理料運料模塊包含振動盤和輸送流水線,通過振動盤實現鋼桶螺紋蓋的理料,通過傳送帶實現鋼桶螺紋蓋的運料。

圖2-5 鋼桶螺紋蓋裝配系統的組成模塊

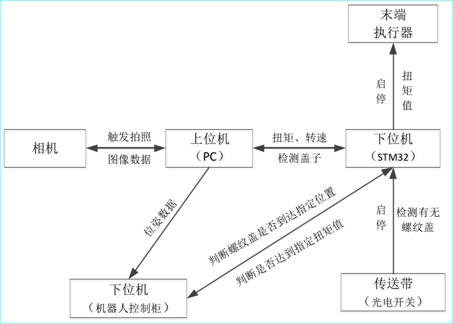

2、系統的控制流程

控制流程如圖2-6所示,系統中PC作為上位機負責對圖像采集模塊傳來的工件圖像信息進行圖像處理,得到工件在傳送帶上的位姿信息,并與下位機進行通訊,實現系統的整體控制,系統中含有兩個下位機,分別是機器人控制柜及負責末端執行器控制的STM32,其中機器人控制柜與上位機之間通過網口通訊,上位機作為服務器,機器人控制柜作為客戶端,實現鋼桶螺紋蓋位姿數據之間的通訊,STM32與上位機通過串口進行通訊,上位機將指定的扭矩、轉速參數發送給STM32,STM32根據相關參數控制末端執行器進行鋼桶螺紋蓋的裝配,同時通過內部扭矩傳感器反饋鋼桶螺紋蓋裝配的扭矩信息,實現鋼桶螺紋蓋的裝配要求。

圖2-6 鋼桶螺紋蓋的裝配系統控制流程

3、系統的工作流程

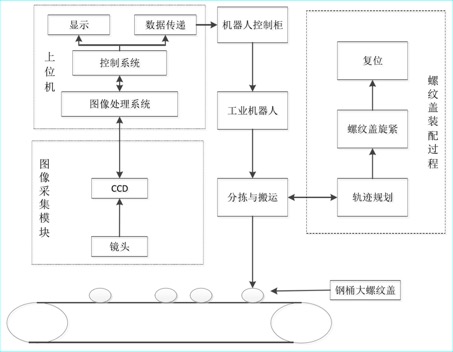

以鋼桶大螺紋蓋的自動化裝配為例,整個自動化裝配系統的動作流程如圖2-7所示,系統具體過程如下:

(1) 系統初始化,設置相應的參數,如目標扭矩值、裝配速度等;

(2) 系統啟動,當傳送帶上檢測到鋼桶大螺紋蓋時,上位機接收觸發信號;

(3) 上位機在接收觸發信號后,控制視覺系統采集工件圖像;

(4) 視覺采集系統將圖像信息發送給上位機,上位機對采集到的圖像進行處理,得出鋼桶大螺紋蓋位姿信息;

(5) 上位機將鋼桶大螺紋蓋位姿數據發送給機器人控制柜;

(6) 機器人控制柜接收到位姿數據后,控制機器人達到指定位置,進行鋼桶大螺紋蓋的識別抓取;

(7) 機器人按照預定軌跡到達鋼桶桶蓋指定螺紋口處;

(8) 達到指定位置后,發送信號給末端執行器控制器;

(9) 末端執行器按照指定的速度,進行鋼桶螺紋蓋的螺紋裝配,并通過扭矩傳感器檢測擰緊扭矩;

(10) 當檢測到裝配至指定扭矩時,停止裝配并發送裝配結束信號給機器人控制柜;

(11) 機器人控制柜控制機器人抬升,回到初始位置;

(12) 返回步驟2,實現系統循環工作。

圖2-7 鋼桶大螺紋蓋自動化裝配系統動作流程

2.3 系統的硬件

在確定了系統整體方案的基礎上,將對系統中涉及到的硬件進行選型,為后續部分的研究提供硬件基礎。

2.3.1 工業相機及鏡頭的選型

在機器視覺系統中,硬件是整個視覺系統的基礎,合理的硬件選型方案將對后續圖像處理起到事半功倍的作用。一般的視覺系統主要包含鏡頭、工業相機、光源及相應的接口。鏡頭是視覺系統成像的通道,主要負責將目標工件成像在相機的光敏面上,其質量的好壞直接影響到系統的整體性能,合適的鏡頭可以使得圖像更加清晰并減少畸變的影響;工業相機主要負責將光信號轉化為二維圖像數據,相較于普通民用相機而言,工業相機具有更好的穩定性、更高的傳輸能力及抗干擾能力;光源的主要作用是使得光線以最佳的方式投射到物體上,從而令物體的細節特征更加清晰,與背景對比鮮明。接口主要是指相機與其他設備之間的連接方式,常用的相機接口有USB接口、1394接口、Gige接口等。由于本文中鋼桶螺紋蓋圖像背景為傳送帶,與鋼桶螺紋蓋對比十分明顯,在自然光光源的狀態下可以滿足識別定位要求,而相機的接口一般在相機選型后已經確定,因此本文主要對工業相機及鏡頭的分類及選型過程進行詳細描述。

工業相機根據相機內芯片類型的不同分為CCD(Charge Coupled Device)相機和CMOS(Complementary Metal Oxide Semiconductor)相機。CCD相機的原理是當CCD芯片被曝光后,其內部由硅單晶片組成的光電二極管釋放電荷,電荷通過定向運動形成電信號,電信號通過輸出電路輸出,并轉換為電壓信號,電壓信號經過放大器放大、濾波器去燥、及A/D轉換,最后得到用于圖像處理的二維數字圖像信號。CCD相機具有體積小、靈敏度高、壽命長等一系列優點,是目前工業領域應用最為廣泛的一類工業相機。CMOS相機中的光電傳感器也是由光電二極管構成,但與CCD不同的是,CMOS相機每一個發光二極管中的電荷都可以被獨立地讀取,因此可以實現無損讀取并直接獲取數字信號,但其需要的曝光時間較長,結構較為復雜。CCD相機與CMOS各自有自身的優缺點,如表2-1所示:

表2-1 CCD相機與CMOS相機的比較

|

CCD |

CMOS |

速度 |

慢 |

快 |

噪聲 |

好 |

差 |

靈敏度 |

好 |

差 |

功耗 |

毫安級 |

微安級 |

成本 |

高 |

低 |

CCD相機成像技術更加成熟,采集到的圖像質量較好,應用更為廣泛,而CMOS相機可實現無損讀取,且功耗更小,成本更低。綜合考慮本文選擇CCD相機進行鋼桶螺紋蓋的圖像信息采集。

視覺系統中的鏡頭根據應用場景的不同可以分為不同的種類,例如遠心鏡頭、CCTV鏡頭、微距鏡頭等。鏡頭的主要參數有焦距、光圈F值、最小工作距離等。機器視覺領域對于圖像質量的要求較高,一般采用遠心鏡頭來獲取較高質量的圖像。遠心鏡頭在規定的物距范圍內,圖像的放大倍率不隨物距的變化而改變,且鏡頭的畸變小,在光學精密測量領域得到廣泛的應用;CCTV鏡頭多用于監控攝像機,視野范圍大,成本較低,但精度較差。

本文中待測物體是鋼桶螺紋蓋,如圖2-8所示,鋼桶大小螺紋蓋分別為外直徑61mm和外直徑28mm的圓形標準件,而相機的靶面通常為4:3的矩形。為了將物體全部攝入靶面,以靶面短邊長度作為參考來計算視場,相機到物體的距離為500~600mm之間,考慮到鏡頭本身的尺寸,可以假定物體到鏡頭的距離為450~550mm之間,取中間值則系統的物距為500mm。本文中設定系統的精度要求為0.5mm;期望的測量分辨率一般取系統精度要求的1/5到1/10之間,因此本文選取期望的測量分辨率為PR=0.1mm/pixel=100um/pixel。

圖2-8 鋼桶大小螺紋蓋

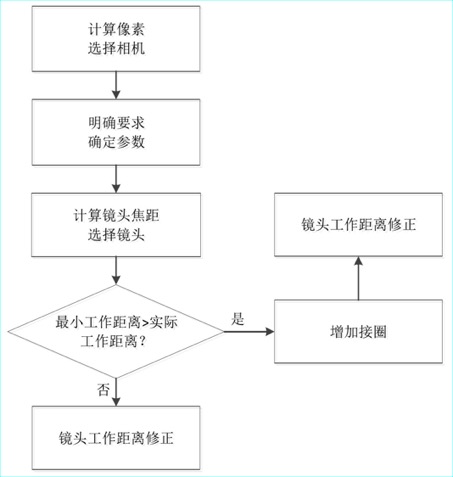

相機和鏡頭的具體選型的流程如圖2-9所示:

圖2-8 相機與鏡頭的選型流程

以鋼桶大螺紋蓋為例,相機與鏡頭的具體選型過程如下:

1、明確系統具體要求

根據鋼桶螺紋蓋裝配的實際要求,并結合工件的具體尺寸,確定系統的具體參數:

(1)被檢測物體的大小O=61mm ;

(2)期望為工作距離WD=500mm ;

(3)期望的測量分辨率 PR=100um/pixel。

2、工業相機的選型

計算所需圖像傳感器的像素N:

N=物體尺寸/像素分辨率=O/PR=61/0.1=610 pixel (2-1)

因此相機靶面短邊的像素數要大于610pixel,根據像素個數選擇相機的型號為大恒MER-132-30UC,具體參數如表2-2所示。

表2-2 MER-132-30UC相機參數

| 相關參數 |

參數值 |

分辨率 |

1292×964 |

傳感器類型 |

1/3"(4.8×3.6mm)CCD |

像素尺寸 |

3.75um×3.75um |

數據接口 |

USB2.0 |

鏡頭接口 |

C |

機械尺寸 |

19×29×29mm(不含C接口) |

3、計算鏡頭焦距,進行鏡頭選型

(1)系統中鏡頭的放大率β:

β=圖像尺寸/物體尺寸=I/O=3.6/61=0.059 (2-2)

能夠達到的精度α為:

α=像素尺寸/放大率=a/β=0.00375/0.059=0.063 mm (2-3)

滿足系統要求。

(2)鏡頭的焦距f:

f=WD/(1+1/β) =500/(1+1/0.059)=28 mm (2-4)

根據焦距f選用Computar公司的M2514-MP2型號鏡頭,具體參數如表2-3所示。由表中數據可知,鏡頭的最小工作距離小于視覺系統的實際工作距離,因此不需要增加接圈以減小鏡頭的最小工作距離。

表2-3 M2514-MP2鏡頭主要參數

| 相關參數 |

參數值 |

靶面尺寸 |

2/3 inch |

焦距 |

25mm |

光圈范圍 |

F1.4~F16C |

最小工作距離 |

300mm |

接口 |

C-接口 |

4、工作距離矯正

系統的實際工作距離WDfinal:

WDfinal=flens(1/β+1)=25×(1/0.059+1)=448.7 mm (2-5)

式中flens為鏡頭的實際焦距;以上完成了視覺部分工業相機、鏡頭和相應接口的選型,為后續圖像處理提供了硬件基礎。

用于鋼桶小螺紋蓋定位的視覺系統硬件選型過程與鋼桶大螺紋蓋類似,這里不再描述,工業相機為大恒MER-030-120UC,鏡頭為M3514-MP2,具體參數如表2-4、表2-5所示。

表2-4 MER-030-120UC相機參數

| 相關參數 |

參數值 |

分辨率 |

656×492 |

傳感器類型 |

1/4"(3.2×2.4mm)CCD |

像素尺寸 |

5.6um×5.6um |

數據接口 |

USB2.0 |

鏡頭接口 |

C |

機械尺寸 |

29×29×29mm(不含C接口) |

表2-5 M3514-MP2鏡頭主要參數

| 相關參數 |

參數值 |

靶面尺寸 |

2/3 inch |

焦距 |

35 mm |

光圈范圍 |

F1.6~F16C |

最小工作距離 |

300 mm |

接口 |

C-接口 |

2.3.2 工業機器人的選型

工業機器人選型主要考慮機器人的負載、重復定位精度、工作空間及機器人本體質量等相關參數,由于鋼桶螺紋蓋的質量較小,因此機器人負載主要取決于末端執行器的質量,綜合考慮系統需求并結合實驗室已有條件,選擇瑞士史陶比爾公司的TX60L型六自由度串聯工業機器人。如圖2-10所示,TX60L工業機器人的多關節手臂采用6個自由度,具最大的靈活性,球形工作區域可以最大限度地利用工作單元空間,具體參數如表2-6所示。

圖2-10 史陶比爾TX60L型工業機器人

表2-6 史陶比爾TX60L工業機器人性能參數表

| 相關參數 |

參數值 |

自由度 |

6 |

最大負載 |

5kg |

額定負載 |

2kg |

工作半徑 |

920mm |

重復定位精度 |

±0.03mm |

機械臂質量 |

52kg |

機器人控制系統采用CS8C型控制器,如圖2-11(a)所示,該控制器由供電電源、功率放大器、處理器、安全模塊及通訊接口等幾部分組成,防護等級為IP20,擁有512Mb RAM,2GB閃存盤及USB接口,提供兩個用戶數字量輸入接口、2個快速輸入接口、1個快速輸出接口,同時可擴展2塊BIO板卡,每個板卡可支持16位數字量輸入輸出,支持RS232/422串行通訊,并提供兩個以太網接口,用于網口通訊,CS8C控制器既可以作為服務器也可以作為客戶端,同時其本身內置了一個Ftp服務器,通過免費的FTP客戶端軟件Ftpsurfer,用戶可以上傳和下載相關文件。

控制系統中的SPl示教盒如圖2-11(b)所示,可以用來給手臂上電,選擇工作模式,并控制機器人運動,進行示教編程等,史陶比爾機器人控制系統采用的編程語言為VAL3語言,是一種設計用于在各種應用中控制史陶比爾機器人的高級程序語言,包含了用于標準實時控制的高級計算機語言和機器人工作單元專用的功能。通常情況下,除了可以在示教盒上進行機器人編程之外,還可以通過Staubli Robotics Suite(SRS軟件進行編程,編好的程序可以通過U盤拷貝或Ftp傳輸至機器人控制器,控制機器人進行相關動作。

(a)CS8C型控制器

(b)史陶比爾SP1示教盒

圖2-11 機器人控制系統硬件

2.4 系統誤差分析

基于視覺的機器人鋼桶螺紋蓋裝配系統的誤差來源主要有:視覺識別定位誤差、末端執行器加工制造誤差、機器人重復定位精度造成的誤差;各部分誤差之間相互獨立。

1、視覺識別定位誤差:視覺識別定位誤差主要與視覺系統硬件、光照環境以及圖像處理算法有關;通常情況下相機的像素越高、視野范圍越小則通過算法得出的定位精度越高;同時良好的光照環境和圖像處理算法也對視覺系統的精度有重要影響,就目前而言,視覺系統的定位精度已經可以達到±0.01mm。

2、末端執行器加工制造誤差:由于加工工藝及裝配的影響,通常硬件的實際加工尺寸與理論設計值之間存在偏差,從而對系統精度造成影響,本文通過機器人工具參數標定的方式,對設計的末端執行器進行參數標定,獲取其實際參數值,從而減少末端執行器加工制造誤差所造成的影響。

3、機器人重復定位精度:本文所選用的工業機器人的重復定位精度可達±0.03mm,能夠滿足工業上絕大多數的系統要求。 通過對基于視覺的機器人鋼桶螺紋蓋裝配系統的誤差分析,確定了系統的誤差來源,為后續不同模塊的設計開發提供了一定的參考價值。系統的誤差分析只是在理論層面進行研究,但由于計算因素、現場環境等諸多因素的影響,實際的裝配情況應以仿真實驗為準。

2.5 本章小結

本章首先對鋼桶螺紋蓋裝配進行需求分析,明確鋼桶螺紋蓋裝配的技術指標,然后確定了基于位置的單目Eye-to-Hand視覺控制方案和基于扭矩控制的鋼桶螺紋蓋螺紋裝配方案,并在此基礎上提出系統的總體方案,同時對系統的功能模塊及工作過程做出進一步的闡述,最后對系統中視覺部分硬件以及系統采用的工業機器人的進行選型,并對系統的誤差來源進行分析,為后續各部分的設計及各章節的內容奠定了基礎。

|