水性漆涂裝質量的保障--鋼桶專用洗板機

文/曲建波

淄博齊魯包裝制品有限公司 曲建波

鋼桶作為金屬包裝的重要組成部分,是金屬包裝產業發展必不可少的,但是長期以來,鋼桶的生產、質量都會受內部物性質條件影響,另外,由于國內鋼桶制造業及其相關行業的技術基礎較為薄弱,發展速度也相對較慢。從生產工藝方面來看,磷化工藝,內涂、外涂工藝都比較傳統,特別是水洗磷化工藝其缺點明顯大于優點,但受傳統工藝的影響,很少有人去改進,現就傳統水洗磷化工藝的缺點不足,鋼桶高清潔要求特點,以及改進后彌補的不足做詳細說明:

傳統落后的磷化工藝:

1、占地面積大。由于鋼桶的特殊性(是一個密閉的空芯包裝物),在磷化時,要有面積足夠大廠房來放置整套設備,占地一般20米-50米左右,如此龐大的設備就為了除油,防銹,給企業生產增加了成本,嚴重造成了資源浪費。

2、生產線太長,消耗能源太大。所用噴淋工藝無用功率大,有用功率小,實際使用率占比50%以下。

3、控制工藝參數復雜繁瑣。影響工藝質量因素多,包括PH值控制、噴頭調節、串液因素均會影響鋼桶表面顏色和質量。

4、不環保。因產生廢水太多,無法再利用,甚至有些廠家還增加了制純凈水工藝設備。

5、用工勞動成本高。因用人為的控制工藝參數及操作設備,有的制桶廠家單獨使用外部磷化,在磷化前需將桶密封進一步處理,無疑增加了人工成本。

關于高清潔桶,沒有絕對的高清潔,都是相對的。因為在制桶工藝中,傳統工藝水洗磷化后,鋼桶桶身要生產線進行裝配成型,在這個過程中,空氣中的水分及雜質不可避免地要和設備接觸,因而都是相對的高清潔,但對下游行業來說,這種高清潔已經能滿足需要了,沒必要凈化包裝,只是要求制桶料無油,無雜質就可以了。有的產品要求防銹膜或磷化膜成分,不含有機物質(如有機硅)等,這樣在鈍化時,我們選擇合適的鈍化液即可滿足要求。

針對以上傳統工藝存在的不足,我們設計了一整套制作高清潔鋼桶的方案,并成功應用于制桶的批量化生產,取得了成熟的經驗,實踐證明,清洗鋼板比清洗鋼桶更科學,更有推廣價值,更實用和更環保,完全實現自動化生產,節能降耗,一定會成為制桶工藝不可或缺的一部分。

改進后的洗板工藝分為五部分;

第一部分,改進上料工藝。采用擺式自動上料,料架采用彈簧式升降或液壓升降,其中彈簧式升降造價低廉,升降自如順暢不卡等特點。

第二部分,改進清洗單元工藝。輸送清洗采用噴淋毛刷分級清洗,一級除油,二級中和,三級除銹,四級水洗,可選擇使用功能,雖可加除銹劑,但不建議使用,可先除銹后再進入洗板機。每一級采用了隔離輥,使前后液體完全隔離,不串液,體現了比傳統水洗磷化更好的分離效果。

第三部分,改進烘干工藝。烘干系統采用先進的電磁加熱系統和溫控系統,TF100進口組件,能夠快速高效的完成鐵板烘干,和快速成膜防銹。

第四部分,桶身起波紋后,內擦和吹掃,清除桶內灰塵及雜質鐵屑。

第五部分,鋼桶試漏后,外吸水及涂敷,用來增加漆膜附著力的藥劑。

鋼桶專用洗板機

洗板機在做到鋼板完全清洗干凈的基礎上還具有以下幾個優點:

1、耗能低,更環保。本去油防銹自動洗板機清洗后的清潔劑回流至清潔劑箱內,沖洗后的水回流至水箱內,從而清潔劑和水實現了循環使用,大大減少了清潔劑和水的用量,即降低了清潔成本,又節省了資源,還避免了清潔劑使用過多對環境造成污染,沖洗模塊避免鋼板上沾有清潔劑。只用少量的水(1噸左右),循環使用,電氣自動控制,是傳統工藝電耗的十分之一左右。

2、鋼板輸送方式更加科學。通過橡膠輥對鋼板進行輸送,避免了對鋼板造成損壞,而且還能夠在對鋼板輸送過程中對鋼板進行展平。

3、清洗更徹底。毛刷輥能夠對鋼板的兩側進行清理,并與噴入的清潔劑相配合,去除鋼板表面的油污或鐵銹。

4、設備投資少。

5、占地小。設備全線長16米左右。

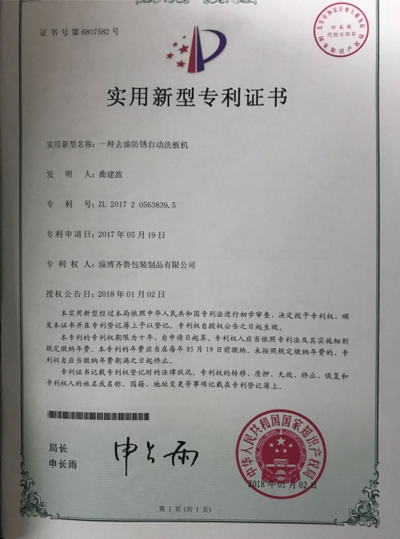

洗板機專利

6、幾乎不占用勞動力,整條線全自動化。

另外,針對鋼桶底蓋清洗,也成功設計出底蓋清洗整套設備,并與桶身板清洗工藝大同小異,區別在于所用輸送不一樣,底蓋清洗輸送采用鏈條單元單獨設計,清洗完畢后可以直接與鋼桶生產線連接,在封口機壓輪處設計微噴皂液方式降溫和潤滑,確保桶外無油無雜質。

綜上所述,洗板理論是針對鋼桶行業,外噴內涂的前處理工藝,同時,也為水性涂料噴漆提供高清潔表面及提供增加涂膜附著力,及各種表面溫度控制的一系列解決方案。關于制桶設備以及制桶工藝,要想驗證好與壞必須要千錘萬煉,在大批流水作業中才能檢驗出來,這就是為什么只有制桶企業才能檢驗出真正好的設備。洗板系列設備經歷近三年實踐檢驗充分證明這套工藝是成熟的,實用的,可替代傳統工藝的。