開式雙柱可傾式壓力機的自動化改造

文/姜鑫

摘要:本文對一種16t開式雙柱可傾式壓力機進行基于西門子PLC的自動化改造,通過改造可改變傳統結構中電氣接線復雜、可靠性差、接入端子少、升級改造困難等諸多問題,進一步提高設備的使用壽命和生產效率。利用PLC控制技術代替傳統的接觸器-繼電器控制系統具有一定的靈活性和可操作性,具有一定的應用價值。

關鍵詞:壓力機;控制系統;PLC;自動化改造

1 壓力機結構特點分析

開式雙柱可傾式壓力機,是采用曲柄滑塊機構作為工作機構的一種鍛壓機械,適用于板料的沖孔、落料彎曲、線拉伸及成形等工藝過程,特別在機加工、模具制造、熱處理工藝等方面有非常重要的應用。該機在制桶機械、農業機械、電氣工業、汽車、拖拉機工業等用途較為廣泛。

最近幾年,壓力機行業發展非常迅速。開式雙柱可傾式壓力機也暴露好出不少缺陷,主要有:品種短缺嚴重;產品技術水平低;產品機械化、自動水平低、成套性差。本文通過改造一種16t開式雙柱可傾式壓力機,集成PLC控制技術,進一步提升設備的自動化程度和沖壓精度,對落料、彎曲、成形切邊、拉延和沖裁等加工工序具有很高的使用價值。

2 壓力機設備改造

如圖1、2所示為改造后壓力機的外部結構圖,將原有16t開式雙柱可傾式壓力機的原有電氣控制系統全部拆除,將改造用PLC和接觸器、繼電器等元件安裝到電氣柜中,通過線纜將控制柜與壓力機機械主體進行連接,所有控制過程全部在電氣柜前面的按鈕操作下完成。

圖1 改造后壓力機側視圖

圖2 改造后壓力機主視圖

經過PLC改造后的設備代替了原有的接觸器-繼電器控制系統,具有以下優點:

(1)控制過程更加穩定可靠,不用擔心原有的接觸器-繼電器控制系統由于使用時間較長出現的老化、失靈等現象。

(2)PLC的輸入輸出觸點較原有的接觸器-繼電器控制系統要多,從而減少低壓電氣元件的使用數量,節省了大量的空間,也減輕了設備的重量。

(3)利用計算機編寫PLC程序快速方便,根據零件的工藝要求可以及時調整沖壓速度、滑塊行程和閉合高度等參數,簡單可靠。

3 電氣控制系統

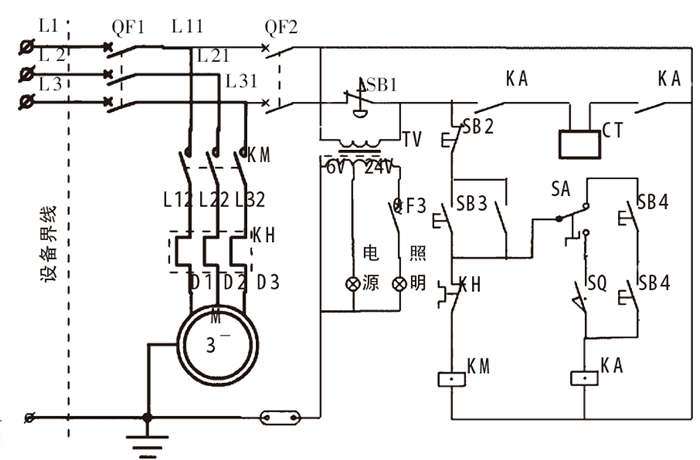

如圖3所示為壓力機電氣控制系統,其工作過程為:合上閘刀開關QF1及QF2后,控制線路得電,經過變壓器TV后分別以6V和24V的電壓輸送給電源指示燈和照明指示燈,按下按鈕SB3后,接觸器線圈KM得電,帶動接觸器觸點KM閉合,電機開始旋轉,帶動沖頭下行,當沖頭行程達到最大閉合高度后,接觸到行程開關SQ,中間繼電器KA得電,帶動KA觸點閉合觸發互感器CT,完成壓力成形過程,此時按下按鈕SB1或SB2后,壓力機斷電,設備停止工作。

圖3 壓力機電氣控制系統原理圖

4 自動化PLC改造

經過PLC改造后的外部接線圖如圖4所示。采用西門子S7 -200型PLC為控制樞CPU226 AC/DC/RLY機型,該型號PLC共有40個輸入輸出觸點,完全能夠滿足對設備改造所需的觸點數量要求。將低壓控制電路的原理圖轉化為梯形圖程序,套用繼電器電路的結構設計梯形圖,采用這種方式不僅可以將復雜的電氣接線去除掉,還可有效提高整個工作系統的穩定性,將電路圖中的復雜結構化為程序語言,節省了大量人力,也不必擔心因長時間使用出現的線路老化、控制不穩定、工作不連續等問題。通過程序編制可以實現多道工序的加工要求,也可根據實際需要改變行程、閉合高度和輸出壓力等,具有良好的使用價值。

圖4 PLC改造后外部接線圖

5 結語

本文對一種16t開式雙柱可傾式壓力機進行,基于西門子PLC的自動化改造。改造后可改變傳統結構中電氣接線復雜、可靠性差、接入端子少、升級改造困難等諸多問題,進一步提高設備的使用壽命和生產效率。利用PLC控制技術代替傳統的接觸器-繼電器控制系統具有一定的靈活性和可操作性,有一定的應用價值,也可根據用戶要求增加HIMI人機交換界面、組態程序、工業網絡通信等內容,實現全過程、多工序、全工藝的自動化連續控制。