不斷發展與完善中的電阻焊焊接電源

文/王清

摘要:詳細地回顧了電阻焊電源的發展歷史,對各種電阻焊機的原理進行了介紹,并對各類電阻焊機的優缺點進行了評述。

關鍵詞: 電阻焊電源三相低頻次級整流逆變電源

前言

自從電阻焊現象在1877年被發現以來,該技術已廣泛地應用在汽車、家電、電子、航空、航天、包裝等行業,成為目前國內外最重要和應用領域最廣的焊接方法之一。回顧電阻焊焊接電源的發展歷史,以焊機類型的發明順序來看,電阻焊機大體經歷了單相工頻、三相低頻、次級整流、電容儲能以及逆變式電阻焊機等發展歷程。

1 單相工頻電阻焊機

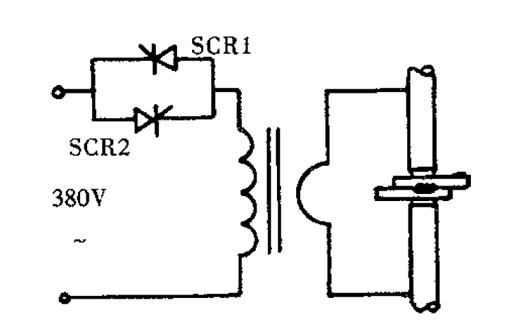

最早出現的電阻焊機是非同步式的單相工頻電阻焊機,其原理圖見圖1。早期生產的電阻焊機均采用各類電磁式開關控制焊機的能量輸入,由于電磁式開關的開通不能保持在整個焊接期間各周波都在某一固定的相位導通,故稱為非同步式。非同步式電阻焊機的出現,使電阻焊機在工業中的應用成為現實,因為其結構簡單,操作方便,價格便宜,至今這類焊機在一些不太重要的黑色金屬焊接中仍被廣泛使用。到了六十年代,隨著大功率可控硅元件的出現,非同步式逐漸被同步式單相工頻電阻焊機所取代,圖2為同步式單相工頻電阻焊機示意圖。

圖1 非同步式單相工頻電阻焊機示意圖

在同步式電阻焊機中,由一對反向并聯的晶閘管取代了非同步式電阻焊機中的電磁開關,在控制系統中還增加了諸如網路電壓同步檢測裝置等。同步式與非同步式電阻焊機相比,前者不僅可以做到在整個焊接周期晶閘管均在一定的相位角導通,而且還可以做到網路電壓波動的自動補償、焊接電流的恒流或電壓恒壓控制、甚至更為復雜的焊接質量的檢測或檢控。因而同步式電阻焊機的出現,使電阻焊機的質量和性能得到了長足的進步。目前,單相工頻電阻焊機因其具有的結構及控制簡單、方便靈活、易于操作、尤其適合于焊接低碳鋼等黑色金屬等優點,使其仍是國內外市場使用最多的電阻焊機。

圖2 同步式單相工頻電阻焊機示意圖

單相工頻電阻焊機的缺點是由于其焊接電源采用單相供電,在使用時將會給電網造成較大沖擊,尤其是在焊機功率較大的情況下,其使用時對電網的影響將更加明顯。其次,單相工頻電阻焊機的功率因數只有40%左右,而且隨著次級回路的增大,功率因數還會進一步降低。再者,單相工頻電阻焊機在焊接時存在著焊接電流過零點的問題,將造成焊接加熱的不連續,因此此類焊機不宜用來焊接諸如鋁及其合金等導熱性好的有色金屬材料。因此,從能源角度看,單相工頻電阻焊機是一種很不理想的設備。

2 三相低頻電阻焊機

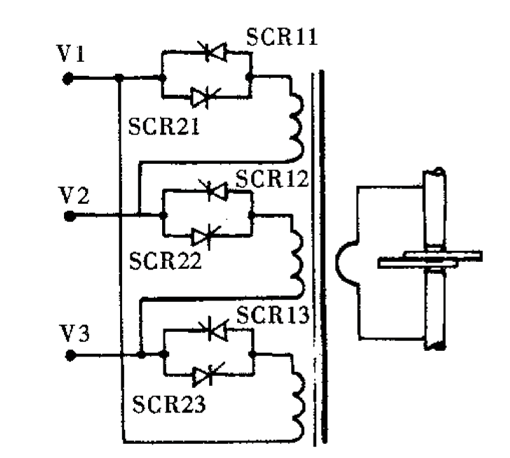

針對單相工頻電阻焊機存在的問題,人們一直在尋找解決的方法。五十年代,人們相繼研制出了三相低頻電阻焊機和次級整流電阻焊機。這些焊機的出現,不僅首先解決了大功率電阻焊設備的制造問題,而且還推動了電阻焊工藝在有色金屬焊接方面的應用。三相低頻電阻焊機的核心為一個特殊的焊接變壓器以及相應的整流元件組成,根據整流電路和焊接變壓器的設計原理不同,三相低頻電阻焊機又可以分為兩個流派。在歐、美等西方發達國家廣為使用的三相低頻電阻焊機原理示意圖見圖3。

圖3 三相低頻電阻焊原理示意圖之一

這個特殊的焊接變壓器有一個單匝的次級繞組和三個獨立的、、具有相同匝數的初級繞組。初級和次級繞組都繞在同一個鐵芯上,因此在焊接時受同一磁力線的作用。每個初級線圈通過兩只反向并聯的可控硅與電網中的一相相連接。焊接時,晶閘管SCR11、SCR12和SCR13按相序依次相繼地觸發,雖然上述三個晶閘管的導通是斷續的,但繞在同一鐵芯上的三個初級線圈所產生的磁場則是連續的。該磁場在次級線圈側感應出次級電壓,進而產生了用于焊接的次級電流。為避免焊接變壓器長時間單向通電造成磁飽和而損壞,須定時的將SCR11、SCR12和SCR13與SCR21、SCR22和SCR23兩組晶閘管相互切換,因而產生了頻率為_10Hz左右的低頻焊接電流。圖4顯示了在前蘇聯等國家得到廣泛應用的三相低頻電阻焊機原理圖。

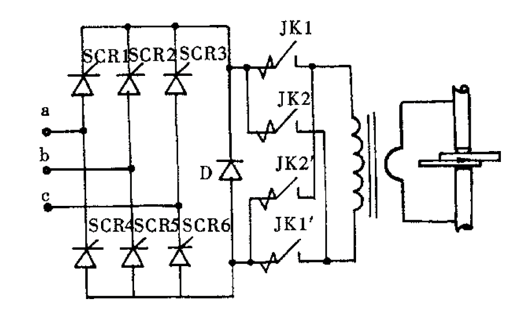

圖4 三相低頻電阻焊機原理示意圖之二

該電路用6只晶閘管組成三相橋式整流器,在焊接時通過調節晶閘管的導通角來調節焊接電流的大小。特殊制作的焊接變壓器通過電磁開關JK接到整流器的輸出端,機械和電器的連鎖使得電磁開關JK的兩組接點JK1-JK2和JK1’-JK2’不能同時接通。電磁開關JK在兩次焊接之間的休止時間動作,使兩組接點交替閉合,從而改變了加到焊接變壓器一次繞組上的直流電壓的極性,以避免焊接變壓器鐵芯的磁飽和。在大功率焊機上,還可以靠交替接通兩個分開的主電力整流器來改變焊接變壓器電壓的極性。

上述兩種三相低頻電阻焊機各有優缺點,前者初級整流電路和控制簡單,焊接變壓器的換向也不需要特殊的電路。但在輸出相同功率的情況下,前者整流電路輸出電壓的波紋度要大于后者,又因其焊接變壓器內要放入三組初級和次級線圈,在初、次級截面面積相同的情況下,其焊接變壓器的窗口要大于后者,因而其焊接變壓器的平均磁路長度、體積和重量也要大于后者。

三相低頻電阻焊機主要具有如下優點:(1)三相電源供電,電網負載均勻;(2)焊接電流脈沖波形具有平穩上升和下降的特點,焊接工藝性能好;(3)因為采用低頻或直流沖擊波電流波形進行焊接,其次級感抗的影響將大大減小,而功率因數則大大提高,在輸出相同功率的情況下,其所需功率僅為單相工頻電阻焊機的1/4~1/5;可以進行Al、Ti等輕金屬和大厚碳鋼板的焊接。

另一方面,三相低頻電阻焊機瞬時負載實際上是三相輪流使用,并不能作到嚴格意義上的三相負載平衡;焊接變壓器的單向持續通電時間受其磁飽和條件的限制,焊接電流波形不能快速改變;在低頻工作時,仍存在焊接電流的過零點問題,加之存在的體積龐大,重量大和制造工藝復雜等問題,限制了這類電阻焊機的發展。

3 次級整流電阻焊機

雖然次級整流電阻焊機原理在五十年代已經提出,但其真正投入使用并發展成為當今電阻焊機發展方向的主流之一,則完全得益于本世紀六十年代大功率整流管制造技術及工藝的發展與成熟。

次級整流電阻焊機又可以分為單相次級整流和三相次級整流,其典型電路的原理圖分別見圖5和圖6。

圖5 單相全波次級整流電阻焊機原理示意圖

圖6 三相全波次級整流電阻焊機原理示意圖

比較圖2和圖5可以看出,單相全波次級整流電阻焊機就是在單相工頻電阻焊機次級側接入整流元件,雖然在次級整流之后其性能有了很大提高,但并未解決單相從電網取電而造成三相電網供電不平衡以及對電網造成沖擊的問題。

比較圖3與圖6可以看出,三相次級整流電阻焊機在初級側與三相低頻電阻焊機的結構是完全一樣的,但在焊接變壓器的次級側,前者接入了三組大功率整流二極管,把焊接電流轉變成直流電流。與后者相比,前者不僅保持了三相電源供電和用直流電流焊接的優點,而且其焊接時間不受焊接變壓器磁飽和的條件限制,可根據焊接工藝的要求任意延長,同時其焊接變壓器的體積和重量可以大大減小,從而克服了三相低頻電阻焊機存在的缺點。除此之外,三相次級整流

電阻焊機還具有以下優點:

(1)輸入功率及線電流小因為次級為直流輸出,電抗幾乎為零,因此可以用較低的次級電壓獲得較大的焊接電流。測試結果表明,與單相工頻電阻焊機相比,其輸入功率和線電流分別可以減少2/3和4/5;

(2)功率因數高單相工頻電阻焊機的功率因數約為40%,而三相次級整流的次級電抗幾乎為零,故其功率因數可高達95%;

(3)焊機結構緊湊,控制線路簡單與電容儲能式和三相低頻電阻焊機相比,焊機重量輕,體積小,控制線路簡單;

(4)焊接時鐵磁性物質伸入焊機次級回路不影響焊接質量,焊接電流具有一定的自動補償作用;

(5)焊接熱效率高,容易得到良好的焊接質量因其焊接電流不存在過零點的問題,可以在很短的時間內提高焊點溫度,特別適合于輕合金的焊接。

另一方面,次級整流電阻焊機的缺點也是顯而易見的。由于次級整流元件的接入,增加了焊機的功率損耗,大功率整流二極管價格昂貴,為了防止其損壞,還需增加一系列均流、防過壓、防過流等保護電路,進一步增加了焊機的成本和復雜程度。但總的來說,三相次級全波整流電阻焊機是目前性能最優良的電阻焊機之一。

4 電容儲能電阻焊機

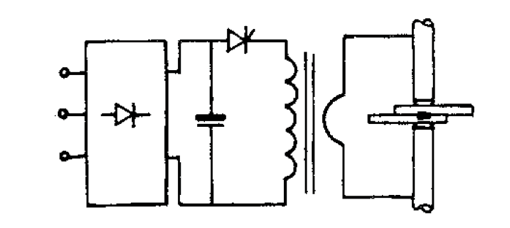

人們在探索三相低頻和次級整流電阻焊機的同時,也在從事著電容儲能電阻焊機的研究工作。采用電容儲能的方法,可以容易地解決人們非常頭疼的電源功率問題,圖為電容儲能電阻焊機原理示意圖。

焊機工作時,整流系統通過電網(單相或三相)向電容充電,達到設定的充電電壓后,可控硅導通,電容通過可控硅向焊接變壓器放電,產生一個用于焊接的電流脈沖。這種焊接方法的優點是采用三相電網供電,電網負載均勻,對供電網路的容量要求低,其焊接電流波形陡峭,加熱能量集中,特別適合于Al、Ti等輕金屬和一些難熔材料的焊接。其缺點是電容在充、放電過程中消耗的能量較多(約占電源輸出總能量的50%),電容器和焊接變壓器體積較大,電容器價格昂貴而且因充、放電損耗較大需定期更換,焊機使用范圍較窄,不能進行高速焊接等。故此類焊機目前只在中小功率的焊機中使用。

圖7 電容儲能電阻焊機原理示意圖

5 逆變式電阻焊機

70年代末期,隨著大功率晶體管(GTR)、場效應管(MOSFET)、雙極性絕緣柵晶體管(IGBT)的出現和集成電路技術的發展,為焊接電源的發展提供了更加廣闊的發展空間。以1978年世界上第一臺弧焊逆變電源誕生為標志,預示著焊接電源的發展進入了一個嶄新的時代。

圖8為逆變式電阻焊機原理示意圖,比較圖5與圖8可以看出,逆變式電阻焊機在次級側與次級整流電阻焊機的結構相同,但由于前者在初級電路上采用了逆變技術,使其在性能上不僅具有傳統次級整流電阻焊機的一切長處,而且還具備一些特有的優點。

圖8 逆變式電阻焊機原理示意圖

首先,可以使焊接變壓器的體積與重量大大減少,有資料表明,采用逆變式的一體式焊鉗其重量可以減輕一半左右。由于焊接變壓器體積和重量減小,可以方便地作成一體式焊鉗。一體式焊鉗的使用,使點焊機器人擺脫了過去分體式點焊鉗笨重的二次水冷電纜束縛,不僅使點焊機器人所需的驅動功率和最大負重大大減小,而且還擴大了點焊機器人的應用范圍;其次,焊接電流經逆變后由原來的50Hz提高到1000Hz左右,這樣不僅大大提高了焊接控制的精度,同時還減小了焊接電流的波紋度,提高了焊機的功率因數。

目前逆變式電阻焊機在美國、日本等發達國家已有批量的定型產品,但其在穩定性和可靠性方面還存在一些有待完善之處。我國逆變式電阻焊機尚處在發展階段,只有哈爾濱工業大學、哈爾濱焊接研究所等少數大學和科研機構研制出一些樣機。但是逆變式電阻焊機的電路原理復雜,對維修和使用人員也提出了更高的要求,毫無疑問的是逆變式電阻焊機已經成為今后電阻焊技術發展的主要方向之一。

6 專用電阻焊機

專用電阻焊機,是為了滿足某一特定的生產目的而專門研制的電阻焊機的總稱。電阻焊本身所具有的機械化、自動化程度高,能夠大幅度地提高勞動生產率,改善工作條件的優點,在各種各樣的專用電阻焊機上可以得到最充分的體現。

通常專用電阻焊機由焊接電源、根據工件形狀特殊設計的專用焊接機頭以及相應的工裝夾具、定位系統、上下料系統和控制系統等部分組成。根據生產目的的不同,電阻焊專機可以采用單相工頻式、三相低頻式或者次級整流式焊接電源。專機的其它部分,則可以根據實際情況設計的比較簡單或非常復雜。

早在五、六十年代,各種專用電阻焊機就已經廣泛地應用在汽車制造業,其中最常用的是多點焊機,如“東風”牌卡車上的底板加強梁多點焊機,其上根據焊點位置不同,共在不同位置與方向上安裝了86把焊槍,在數分鐘內要完成_200多個焊點;近年來哈爾濱焊接研究所研制的高速滾點焊機在焊接3mm×0.8mm低碳鋼型材,焊點點距為40~80mm的情況下,焊接速度可以達到20m/min;該研究所為白山奧迪車門廠研制的奧迪鋁合金車門上框與下擺合成定位凸焊專機,具有一套焊接電源,兩套定位裝夾與焊接系統,可以在一個工位上進行安裝,另一個工位上進行焊接,在數十秒內完成二十個定位凸點的凸焊。

總之,專用電阻焊機可以把焊接工藝、機械化和自動化等諸多優勢有機地結合在一起,充分發揮各自的長處,以達到提高焊接質量和勞動生產率的效果。目前,我國各種專用電阻焊機還沒有發揮其應有的作用,可以相信,隨著我國汽車工業的發展和勞動生產率的提高,各類專用電阻焊機存在著廣闊發展空間。

7 結論

通過回顧電阻焊電源的發展歷史,可以使我們清楚地看到電阻焊電源經過一百多年的發展,電阻焊電源已經發展的日臻完善,走出了一條從簡單到復雜,從原始到完善的發展道路;同時還可以清楚地看到作為一門應用科學、基礎科學的發展,特別是控制理論以及電子元器件的發展,對電阻焊電源的發展產生了重大影響,逆變電阻焊電源的出現,就是現代控制理論與電子元器件發展對電阻焊電源發展產生巨大影響的最新例證。