傳統鋼桶試漏機的簡述

文/鳳巢

在鋼桶生產中,一般采用抽樣檢查的方法進行型式檢驗。因鋼桶的滲漏檢查卻要實行全數檢驗,故在制桶生產線上,封口機之后一般都裝有滲漏檢驗的設備,我們稱這種設備為試漏機。根據試漏方法的不同,傳統試漏機通常有三種型式即浸水式、皂液式和氣壓變化式。近年來氦檢漏技術發展很快,在國內一些較大的企業已經開始使用,由于設備價格較貴,所以一般中小型企業大多仍采用傳統的三種檢漏方法。下面對這三種型式的試漏機的結構型式、工作過程或基本原理以及其優缺點進行分析和比較。

1.浸水式

國內最早的試漏設備就屬浸水式試漏設備,這也是標準的氣密性試驗方法。如圖1所示,它主要由水池、向桶內通入壓縮空氣的夾具所組成。 它專用于抽檢樣品桶如湖北省商檢局出口包裝檢測中心所用的氣密試漏機就屬此類。該機是由透明的玻璃水池(水池底部裝有一排經密封后的白熾燈)、能向桶內通 壓縮空氣的專用夾具和用來壓住桶不使其上浮的專用定位翻轉裝置所組成。其工作過程如下:首先在桶頂中心部位鉆一個直徑約為60mm的通孔,擰上專用通氣夾 具,然后人工將臥式放置的福放進水池內,再操作專用定位翻轉裝置(它使桶一方面不全部浮起,浮起容積約占桶容積的1/3,另一方面使桶緩慢翻轉)。然后, 觀察水池內有無氣泡產生。由于玻璃水池底部裝有一排白熾燈,且玻璃又是透明的,所以較容易看清起泡即滲漏部位。便于后續的“對癥下藥”的補救工作。此外, 它能夠檢查鋼桶全方位的滲漏包括注入口、透氣口處的密封情況和鋼板裂紋所引起的滲漏等多種滲漏情況。由于它能嚴格地檢查桶所有的滲漏部位,,所以不易漏 檢。該機控制氣壓方式屬電子控制,較為先進和精確。由于玻璃水池容易撞碎,檢驗時間較長(約需幾分鐘),制造成本高,桶進、出水池都需人來抬多在桶頂中心 部位鉆孔又屬破壞性檢驗,所以限制了該機在大規模生產上的應用,而只適用于在檢測室對樣品桶進行型式檢驗。

圖1 浸水式檢漏法示意圖

1-鋼桶;2-清水;3-U型輸氣管;4-封閉器;5-壓縮空氣;6-水池

2.皂液式

皂液式試漏設備主要由氣動系統、桶的旋轉支承架和皂液泵組成。常用于大批量生產的皂液式檢漏 設備的基本結構和氣動系統原理見圖2。其工作過程如下:由輸送鏈上的托桶架將已封口桶置于試漏機的頂盤與尾盤之間,并讓桶頂對向頂盤。操縱換向閥1,使壓 縮空氣進入氣缸的左腔,活塞右行,尾盤隨之右行,將桶壓緊于頂盤和尾盤之間。然后,操縱二位二通閥12,讓壓縮空氣經過芯軸中心的通孔,從桶的注入口和透 氣口進入桶內。當桶內壓力值達到試漏要求時(從壓力表13上可指示出桶內的壓力值),泵5從皂液箱中泵出的皂液由軟管流向桶的直縫和其與桶頂、桶底的卷邊 處。為便于觀察,應旋轉桶體,觀察上述部位有無起泡現象發生。如果有漏氣起泡現象,則必為滲漏鋼桶。在滲漏處用粉筆做好標記。檢驗完畢,操縱閥12,截斷 壓縮空氣,同時操縱閥l使氣缸中的活塞左行,尾盤退出桶外,輸送鏈將檢驗合格的桶送.A下道工序。對于查出滲漏已作好標記的桶,則由豎桶機構從輸送鏈上剔 除。

圖2 皂液式試漏機示意圖

1、換向閥;2、油霧器;3、壓力表;4、減壓閥;5、皂液箱;6、空壓機;7、截止閥

8、氣罐;9、濾氣器;10、減壓閥;11、油霧器;12、二位二通閥;13、壓力表

圖中減壓閥4和10兩處減壓后的壓力是不等的,一般閥4的壓力應大于閥10(即壓力表3上指 示的壓力值應大于壓力表1 3上所指示的壓力值)。特別是對大桶來說,氣缸的直徑往往小于桶徑。如果兩閥壓力相等,那未氣缸內產生的推力會小于桶內試漏時產生的推力,桶中的壓縮空氣 便會從桶頂與密封墊的接觸處漏出,桶內氣壓下降到低于標準值(按照GB325-84《200L閉口鋼桶》國家標準規定,鋼桶的不滲漏檢驗氣壓值,輕型桶即 鋼板厚度為1.25毫米的鋼桶為4.903×10(4)帕斯卡,重型桶即鋼板厚度為1-50毫米的鍛桶為6.865×10(4)帕斯卡),因而造成漏檢。 所以設計時必須注意這一點。

制桶生產線上,試漏機的檢漏速度必須與封口機的封口速度相匹配。為了既保證試漏機的檢漏速度,又不漏檢,桶內必須在相當短的時間內達到規定的試漏氣壓值,因此其氣動系統的管道應進行計算,不能太細。

目前國內使用皂液式試漏設備較為普遍:其檢漏速度較快(約需幾秒鐘即可),滲漏部位反映明顯,操作簡單方便,工人勞動強度較低。但它必須由人直接在桶上觀察氣泡,而且不能檢查注入口和透氣口處因橡皮圈未壓緊而造成的滲漏等其他滲漏情況,比較容易漏檢。

還有一種實為皂液式試漏設備,但表面上象浸水式試漏設備的試漏機。它主要由水池,向桶內通入 壓縮空氣的夾具、皂液桶和傳送架所組成。其工作過程如下:首先將桶放進水池內,用手轉動桶,使桶縫焊處及其與桶頂、桶底的卷邊處朝上。然后操作向桶內通入 壓縮空氣的夾具工作,向桶內通進壓縮空氣。再用排刷在皂液桶中蘸上皂液,—向桶縫焊處及其與桶頂、桶底的卷邊處涂刷,觀察這三處有無漏氣起泡現象。若有, 則必為滲漏鋼桶,在滲漏處用粉筆做好標記。然后,將桶從水池中拿出,再采取補救措施。若無氣泡,則直接將桶拿出,經傳送架送入下道工序。該種試漏設備結構 最為簡單,便于維修和制造,設備成本低、滲漏部位反映明顯,可以適用于多品種桶的檢漏需要。但工人操作勞動強度大(需由人來把桶搬進、搬出水池)比較容易 漏檢。它一般適用于多規格、小批量生產。

3.氣壓變化式

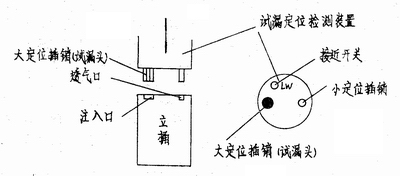

氣壓變化式試漏機是一種通過檢測桶內壓變化來確定滲漏情況的試漏設備,其基本原理見圖2。

圖中桶立放,桶頂向上,并被托起旋轉,試漏定位檢測裝置(即試漏定位盤)位于桶的上方,盤上 裝有接近開關和機械定位擋板。在桶旋轉過程中,當接近開關檢測到桶頂注入口時,發出訊號,經延時,機構定位擋板下降,擋住旋轉的桶,此時試漏定位盤上舶 大、小定位插銷與桶的注入口和透氣口位置對準,兩插銷分別插入注入口和透氣口,大插銷實際也是試漏頭,由它作通氣試驗,檢測桶內氣壓的變化并發出是否滲漏 的訊號。

圖3 氣壓變化式試漏機工作原理圖

這種試漏機對單個桶的檢漏速度慢于封口機的封口速度。為了提高生產率并與封口機生產速度相匹 配,試漏機應做成一排多工位,同時對多個桶進行全自動試漏的形式。圖4為一排三工位試漏的傳送示意圖。圖中試漏分兩步進行:立桶輸入后,先定位,再步進 送到試漏工位上進行通氣試漏。最后,將桶向下道工序送進。

圖4 一排三工位試漏傳送簡圖

氣壓變化式試漏機已在西德的茅塞公司制桶廠得到應用。它從注入口通入桶內的氣體不是一般的壓縮空氣而是氮氣,再通過示波器上顯示波形的不同來自動判斷該桶是否滲漏。如果滲漏,它能自動從生產線上剔除該桶,而不流入下道工序。

西德茅塞公司制桶廠所使用的這種氣壓變化式試漏機的光電控制電路和檢測,自動剔除漏桶系統都 是由西德西門子電氣公司全套設計的。該機是目前國際上最先進、自動化程度最高(已實現單機無人操作)、漏檢率最低即為零的鋼桶試漏設備,其生產效率最高, 檢漏部位最全。但該機也存在著制造成本較高,由于控制和檢測等系統較精確復雜而難以維修和制造等弱點。