|

淺談涂裝縮孔的原因和對策

文/劉艷萍,楊梅,武瑤瑤,韋正堂,雷敬欽

摘要:針對某次漆膜縮孔弊病,驗證壓縮空氣、涂料、空調送風等的影響,排查出主要影響因素,并制定出相應對策。

關鍵詞:縮孔;污染;助劑

0?引言

縮孔是涂裝中經常發生的涂膜弊病,其主要原因是涂層內存在比涂料表面張力低的雜質,涂料在表面張力差的作用下向兩邊收縮后出現的涂層凹陷狀缺陷。縮孔處的涂膜不平整,其完整性被破壞,外觀質量下降;而打磨返修無法消除,需要補漆,嚴重時甚至需要回線返噴,造成生產效率下降、成本上漲等問題。筆者結合某涂裝生產現場縮孔的改善,對材料、工藝和設備等相關項進行排查確認,查出涂裝縮孔的主要影響因素,并制定出相應對策。

1?現狀描述

筆者所在涂裝生產線縮孔不良率持續升高,生產班組抱怨極大,要求盡快改善。經過現場缺陷觀察,大部分縮孔呈單點出現(見圖1),顯微鏡下底層完好,且無可視異物(見圖2)。統計一段時間內縮孔顏色分布,結果見表1,各顏色縮孔發生率有一定差別,但整體都處于高位。

為進一步鎖定縮孔發生的涂層和工位,進行縮孔分段跟蹤:分別在烘干出口統計色漆層縮孔位置;在噴漆檢查站統計縮孔數量和位置。分析跟蹤結果,發現色漆縮孔位置與干膜縮孔位置對應不上,濕膜檢出的縮孔數量與干膜相同,但縮孔凹陷程度減輕。由此可以判斷縮孔發生在濕漆位置,主要產生在噴涂段。

2?縮孔因素排查驗證

為解決縮孔問題,組建改善團隊,并利用頭腦風暴匯總縮孔產生原因,經過反復論證,排除機器異常、底材異常等干擾項,將縮孔產生的可能原因縮小到6零點方面:

1)加料環節污染——過濾袋;

2)氣源污染——壓縮空氣潔凈度不足;

3)涂料影響——涂料受污染;

4)烘干污染——粘塵劑污染;

5)空調系統影響;

6)烘干爐強冷影響。

2.1?過濾袋污染驗證

取8個過濾袋,每2個為一組,分別浸泡在涂料、稀釋劑、助劑和固化劑中。在浸泡4小時和24小時后,取上述材料調漆,噴涂到黑色濕膜板上,均未出現縮孔,判斷過濾袋不會污染涂料,不會造成縮孔。

2.2?壓縮空氣污染驗證

檢查壓縮空氣管路,發現透明氣管內存在液態物質(見圖3),拆除軟管,緩慢打開氣管閥門吹氣,并用一次性杯盛接,目視可見液態異物吹出。將此液態異物拌入涂料中,噴板出現縮孔(見圖4)。使用驗證過無污染的空氣吹掃氣管路,直至管路內不再吹出液態異物;并用管路末端處排出的氣吹板10min,噴漆驗證不出現縮孔的情況下,產品涂裝縮孔沒有得到明顯改善,判斷空氣污染是造成縮孔的可能原因,但并非主要原因。為排除空氣對縮孔排查的干擾,提升現場使用的空氣品質至工業級高純度,并在使用前進行氣嘴清潔和吹板縮孔驗證。

2.3??壓縮空氣潔凈度確認

現場各站使用的壓縮空氣制備流程為:壓縮機壓縮(內含出水除油過濾罐)→儲氣罐→冷干機→吸附式干燥機→空氣總管→使用現場。所制得壓縮空氣至少經過4道除水除油工藝,管路露點測量在-70℃左右,遠優于涂料施工要求。為更直觀地確認壓縮空氣品質,使用油蒸氣測試各噴漆機的壓縮空氣含油量,測量結果壓縮空氣油蒸氣含量為0.003mg/m3。滿足要求。隨機取噴房左邊噴漆機壓縮空氣吹板30min,噴涂后未出現縮孔,判斷壓縮空氣不是造成縮孔的原因。

2.4?涂料受污染的驗證

取現場涂料樣品與供應商新制備的涂料標準品,送第三方檢測機構進行紅外分析和氣相色譜分析。紅外圖譜顯示:涂料標準樣和現場涂料主體樹脂部分基本無差異,未見明顯其他不同物質;氣相色譜顯示:涂料標準樣和現場涂料無明顯差異。故判斷縮孔非涂料受污染所導致。

2.5 涂料抗縮孔性能驗證

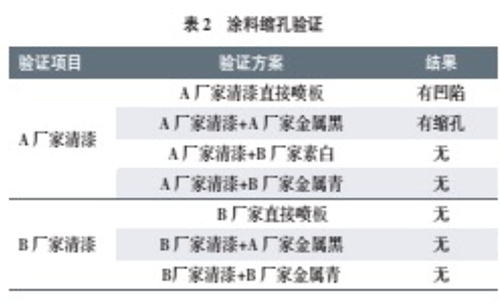

現場開展涂料縮孔驗證,驗證方法為:用燒杯取一定量的涂料,往燒杯中加入磁子攪拌器,使用錫箔紙蓋住燒杯后,將燒杯放在磁力攪拌器上攪拌。攪拌強度以液面出現深度5~10mm漩渦為宜。攪拌4h后,使用小勺子取漩渦表層的涂料,加入相應稀釋劑和固化劑后攪勻,裝入壺子噴槍噴涂在色漆上,烘烤確認縮孔。分別對不同廠家的涂料開展驗證,結果見表2。

試驗結果表明,現場使用的A廠家涂料抗縮孔性能不如B廠家。A供應商對涂料展開分析,前期為改善現場問題在涂料內添加的低級性助劑,在使用過程中出現聚集或者富集,導致噴涂后出現局部表面張力不一致,進而引發縮孔。為此,A供應商制作了一批新的涂料,取消了低極性助劑,轉換涂料系統內涂料,統計轉換前后的涂料縮孔不良率從8.1%降低至2.5%。

2.6?烘干污染

為改善涂料層上的烘房顆粒,前期在烘干爐升溫段和保溫段壁板涂布有黏性粘塵劑。粘塵劑涂布前做相應縮孔驗證,縮孔試驗方法是將粘塵劑涂在鐵板上,和噴涂的驗板一同放入烘爐內90℃烘烤15min,再將試板噴涂涂料,觀察濕膜無縮孔;將噴涂涂料后的試板放入烘爐中,150℃烘烤30min后取出,確認干膜也無縮孔。筆者現場確認發現,由于粘塵劑涂布量偏大,在受熱后流淌到出風口位置,可能會被吹到產品表面形成縮孔。為驗證粘塵劑的影響,筆者安排保潔人員在停線后,使用刮刀清除壁板粘塵劑,再用溶劑擦拭防止粘塵劑殘留。對比粘塵劑去除前后,縮孔發生率并無改變,判斷非粘塵劑影響。

2.7?送風空調污染

在檢查噴房送風空調時發現,涂料循環風空調室體內結漆嚴重,地面有明顯的漆渣和積水,出風段過濾器手觸潮濕。仔細檢查發現積水表面已經黃變,且表面存在發霉跡象;過濾器安裝框架上存在明顯的發霉,過濾器上也有黑色的霉斑印記。與設備專家溝通,涂料循環風空調是將噴房送風到噴房,由于現場使用的是水旋吸附除漆霧,回風濕度普遍偏高,經過降溫除濕后空氣中水分減少,再經過換熱器加熱,空氣相對溫度降低,后續不應該再出現凝水,即加熱段后的地面不應出現積水。安排清理涂料循環風空調地板積水、室體漆渣后,涂料縮孔發生概率明顯降低,涂料縮孔補漆率也從1.41%降低到0.44%,可以確定涂料循環風污染是縮孔的主要原因。由于漆渣已經干結固化,如漆渣造成縮孔,縮孔中應有異物,與現場縮孔形態不符 ,因此縮孔應是空調積水和發霉導致。聯合設備對發霉原因展開調查,發現換熱器水管存在漏水現象,判斷是漏水造成空氣濕度增加和地面積水,空氣濕度增加導致過濾器潮濕,積水的地面長時間未清理、過濾器長期潮濕導致發霉。

2.8?烘干強冷凝水

調查過程中還發現烘干強冷壁板出現水珠凝結,強冷循環風空調室體和風道內有水珠凝結。保潔人員在停產后清理強冷壁板和空調室體凝水,由于缺少專業工具未能對風道進行清理,涂料縮孔補漆率也有少量下降。

3?對策措施

歸納總結驗證結果,可以得出本次涂料縮孔的主要原因為:涂料助劑影響、涂料循環風污染和烘干強冷凝水,分別針對這三個原因制定對策。

3.1 涂料助劑影響

供應商調整涂料配方,取消已確認的低極性助劑添加,并在后續添加其他助劑前,按照縮孔驗證方法強化驗證,攪拌4小時、24小時兩次取樣噴板都無縮孔才能使用。

3.2?空調積水改善

由于換熱器水管關閥拆開維修,臨時安排保潔人員每日停線后清理循環風空調積水;并通過車間立項,在長假期時對換熱器進行整體換新。為防止后續再出現積水、長菌等問題,保潔公司定期開展循環風空調保潔,清理2m以下室體漆渣、積水。每月檢查各工位空調臟污情況,出現異常及時匯報處置。

3.3?烘干凝水

烘干強冷未設置除濕設備,無法從設備保障上杜絕凝水,只能安排保潔公司做烘干爐保潔時重點清理強冷壁板和空調的凝水,后續再通過設備改善進行消除。

4?結語

縮孔是影響涂裝質量的缺陷之一,直接原因是涂層在表面張力差的作用下收縮導致。但影響涂層表面張力差的因素眾多,且難以簡單快速地判別,導致縮孔發生后的調查和改善極為艱難。因此,縮孔重在預防,生產建線、材料導入和日常維護,針對每一個項目每一個細節落實縮孔監控要點,且了以貫之地執行落地,才能從根本上減少縮孔對涂裝的影響。

|