|

涂裝磷化過程中的工藝因素和質量控制點原來是這樣的!

文/楊柳

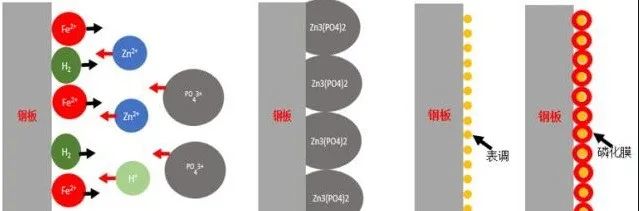

在涂裝過程中,真正重要的是前處理階段。即使噴涂效果再出色,如果前處理沒有做好,那么之前的努力都將化為烏有。常見的噴涂前處理工藝流程如下:用熱水清洗——預脫脂——主脫脂——水洗1——水洗2——表面調節——磷化——水洗3——純水洗——鈍化——水洗4——純水洗——烘干。希望這次的分享能對大家有所幫助!

磷化膜的質量受到多種因素的影響,這些因素主要存在于磷化工藝及其管理過程中。例如,工藝流程的設計是否合理、設備是否符合標準、工藝管理是否科學,以及設備的維護等方面。

在磷化之前,應采用特定的磷化工藝的一種或幾種方法組合來清除待磷化表面上的結垢、銹、油脂、指印和外來物質。在這個過程中,應該采用不產生粗晶粒結構的方法。為了防止形成結晶顆粒過大的磷化膜或單位面積質量過大的膜,應盡可能少用或不用強酸、強堿清洗。如果工件在磷化前需要進行清洗,應該采用中和漂洗的方式來處理。

處理過的工件需要在冷水或熱水中充分清洗,以除掉殘渣。否則,如果殘液進入磷化槽中,將會破壞槽液的質量,并直接影響磷化的效果。在使用酸洗的情況下,工件需要在含有潤濕劑或緩蝕劑的酸洗液中酸洗,然后緊接著浸入不含潤濕劑或緩蝕劑的酸液或適當的堿液中以除去吸附膜層。

脫脂后的工件不應含有油脂、乳濁液等污物,并且應該能夠被水完全潤濕。酸洗后的工件,不應存在目視可見的氧化物、銹及過腐蝕現象,其表面應色澤均勻。

要改善水洗效果,一是采取多級水洗,并確保最后一道清洗水的pH值介于6.0至8.0之間;二是選用不含NaOH、NazSiO3等成分的脫脂劑和添加劑。

磷化溶液的總酸度,又稱全酸度,是反映磷化槽液濃度的一項指標,表示磷化液(如鋅系)中Zn2+、Fe2+、H+、H2PO4等各種離子濃度的總和。控制總酸度的目的在于將磷化槽液中的成膜離子濃度維持在規定的工藝范圍內。

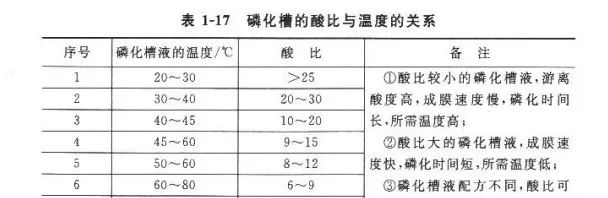

酸比是總酸度與游離酸度的比值。這個比值與磷化時間和磷化溫度均成反比。酸比增大,H+的濃度降低,成膜離子濃度升高,磷化速率提高,成膜時間縮短。反之,酸比高時,產生的殘渣量大;而酸比過低時,磷化不完全,還會產生黃色的銹蝕產物。

在生產實踐中,由于磷化槽液的技術配方是確定的,因此酸比也相應確定。因此,往往只需要監測總酸度和游離酸度的值即可。

磷化過程的一個關鍵因素是溫度。磷化溫度的高低與能否成功形成磷化膜緊密相連。一般來說,提高磷化溫度會導致成膜離子的濃度相應增加,這將促進磷化反應的速率,進而增強磷化膜的附著強度、硬度,并提升其耐腐蝕性和耐熱性能。然而,在高溫條件下,亞鐵離子可能會被氧化為三價鐵離子并產生沉淀,這可能會影響溶液的穩定性。

當前的發展趨勢是開發新型的低溫和常溫磷化處理方法。這些新方法不再主要依賴溫度作為關鍵因素,這樣也節省了相關的設備投入和維護成本。對于新型磷化液,控制磷化質量主要是通過調整溶液的酸度以及促進劑的含量等參數來實現的。

以下是重新創作的內容,與原文含義相同,并在語言、結構、風格等方面進行了全面改寫:

為了減少沉渣、保持槽液穩定并確保優質的磷化效果,磷化液的溫度波動應當盡可能小,一般在±5℃以內。

磷化工藝的時間對磷化質量有很大影響。如果時間未達到工藝要求,磷化膜的厚度將不足,無法形成致密的、達到規定厚度要求的磷化膜,從而降低涂層的防腐蝕性能。然而,如果磷化時間過長,會在已形成的磷化膜上繼續結晶,形成松散的厚膜,直接影響涂層的附著性能。

在后處理階段,為了提高磷化膜的耐腐蝕性能,建議對水洗后的磷化工件在鉻酸、重鉻酸鹽或其他類型的鈍化液中進行鈍化處理。磷化或鈍化后的工件,一般需要進行水洗以提升表面清洗質量。在此階段,去離子水可被用于進行最終的水洗步驟。最終水洗后的工件,需干燥后才可進行涂裝。為了防止工件表面被污染或重新生銹,干燥后應盡快進行涂裝。

一般情況下,從磷化到涂裝的間隔時間不應超過16小時。對于特殊的加工工序和零件,此間隔時間可適當延長,但在該期間內,工件表面不得被污染或重新生銹。

|