|

水性漆氣泡問題分析與對策

文/曹兆羽,張曉,許龍

摘要:通過對水性涂料施工過程中遇到的局部氣泡不良問題進行系統分析研究,并結合氣泡產生的原理和現場進行了調查驗證,結果表明色漆涂膜厚度、烘干爐升溫速率較快是產生氣泡不良的直接原因,而根本原因是涂料本身的消泡能力較差,并針對氣泡不良提出了相關解決對策,對有效管控色漆質量問題具有重要的指導意義。

關鍵詞: 涂裝;水性涂料:氣泡

0 引言

隨著鋼桶包裝行業的蓬勃發展,在傳統工業模式下,資源消耗和污染排放給人類生存環境所帶來的危機也越發顯著。涂裝工藝是鋼桶制造過程中“三廢”排放最多的環節之一,因此,建設資源節約型、環境友好型鋼桶涂裝生產線對鋼桶工業的健康發展極為重要,也是企業履行社會職責的重要一環。水性涂料以水作為主要溶劑,在環保上有顯著優勢,如危廢物排放低,可減少施工過程中火災危害性,且其涂裝工具主要用水清洗可大幅度減少醇醚類清洗溶劑的消耗,以降低涂裝工藝對環境造成的污染。但水性涂料對涂裝的工藝要求比溶劑型涂料更高,水性涂料中 60%~70%的溶劑是水,在噴涂后不易揮發,其中針孔氣泡是施工應用過程中普遍存在的缺陷,占水性漆所有現場問題的 30%~40%,影響涂膜品質,降低生產開動率及增加返修成本。本文通過對水性色漆局部氣泡不良問題的分析調查研究,并結合氣泡產生的原理和現場實際調查,提出了相關的解決對策,對有效管控鋼桶色漆質量問題具有重要的指導意義。

1? 氣泡不良產生原理

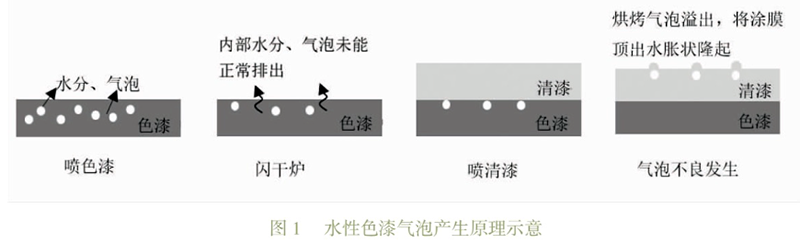

水性色漆氣泡產生的原理主要是色漆濕膜在閃干脫水的過程中表干過快,色漆涂膜中氣體(溶劑蒸氣、水蒸氣、膨脹空氣)未完全突破色漆層而殘留在漆膜中,噴涂清漆后經烘干爐進行完全烘烤時,短時間內氣泡向上溢出時(未突破清漆層,若突破清漆層則會形成針孔)將涂膜頂起形成水脹狀隆起,從而產生氣泡不良,如圖 1所示。

2 問題背景及現狀調查

某水性涂裝車間在生產B顏色時發生批量外裝色漆氣泡不良,該產品其他顏色均無此現象發生。通過機、料、法、環 4M 分析,對B顏色批量外裝色漆氣泡不良展開詳細調查。

1)對氣泡不良發生部位、發生率進行統計匯總。通過對不良的統計分析發現,氣泡主要發生在涂裝各部位,形態為清漆層淺氣泡,且兩條產線各勤務時段生產的車身均有氣泡不良發生,發生率均等。

2)對色漆噴房的溫濕度和風速進行確認,溫度為25℃、相對濕度為 70%、風速為 0.3~0.4 m/s,符合水性色漆噴涂環境要求,噴涂環境正常。對噴漆機旋杯轉速和成型空氣等噴涂工藝參數進行確認,與其他顏色無明顯差別。對色漆及清漆黏度進行測量確認,均符合黏度基準要求。

3)對產品各部位的色漆單層膜厚用試驗粘貼試板的方式進行測量。發現桶頂比桶身氣泡多,這表明桶頂氣泡多發與該部位膜厚偏高存在關聯性。

4)通過試驗對烘干爐爐溫進行確認,氣泡不良易發生部位與正常部位爐溫無明顯差別,烘干爐爐溫曲線符合烘烤窗口要求,而氣泡不良易發部位烘干爐升溫速率略高。

5)通過對氣泡不良易發部位和正常部位的烘干爐風速及風口方向進行調查,發現氣泡不良易發部位的風速略高于其他部位風速,這表明氣泡產生與風速和風向有關。

6)通過對同一廠家不同涂料成分中消泡劑種類及含量對比,發現 B 顏色中消泡劑種類與其他顏色致,各顏色消泡劑含量配比稍有不同。

3?原因分析及驗證

根據現場調查的情況,初步判斷B顏色產生氣泡不良的原因可能有如下幾個方面,并對此依次展開驗證試驗。

3.1 漆膜厚度

分析:受色漆漆霧影響,桶頂面色漆比桶身膜厚偏厚,導致在烘干過程中色漆漆膜內溶劑及水分不易沖破漆膜揮發出來,漆膜中過多的溶劑、水分在烘干爐完全烘烤時,短時間內向上溢出將涂膜頂起形成水漲狀隆起,從而產生氣泡不良驗證:通過色漆機器人噴涂參數吐出量的梯度調整,利用試驗貼板進行噴涂測試來驗證色漆單層展厚與氣泡不良發生的關系,結果見表1。由表1可知隨著色漆單層膜厚增加,氣泡個數逐漸增多.這表明氣泡的產生原因與色漆單層膜厚偏厚有關。

表1?色漆梯度膜厚調整對氣泡發生情況影響

色漆膜厚/??m

|

氣泡數量/個

|

8

|

0

|

10

|

0

|

11

|

0

|

12

|

0

|

13

|

2

|

15

|

7

|

17

|

12

|

注:烘干條件140,20min保持。

3.2 噴涂設備

分析:B 顏色色漆機器人噴涂參數 (旋杯轉速)的設定值調整可提升霧化效果,霧化能力增強,涂料噴涂過程中更有利于空氣泡擠出,從而抑制氣泡的產生。驗證:通過調整旋杯轉速進行試板噴涂測試來驗證旋杯轉速與氣泡不良發生個數的關系,結果見表2。由表2可知,隨著旋杯轉速降低,氣泡個數呈減少趨勢,與試驗前的預測分析相反,且經過多次驗證均是相同結果。這可能是由于隨著轉速的升高,涂料霧化變好,同時涂裝 NV 升高,溶劑揮發增加,留在濕膜內的溶劑減少:在烘烤升溫情況下,溶劑含量的減少會使涂膜中水分或氣泡逸出的時間減少,從而導致氣泡的產生。因此,氣泡的產生受霧化不良影響較小。

表2 ?不同旋杯轉速對氣泡發生情況影響

色漆旋杯轉速/(r·min-1)

|

氣泡數量/個

|

28000

|

1

|

30000

|

2

|

32000

|

4

|

35000

|

7

|

注:色漆膜厚15??m,烘干條件140℃,20min。

3.3 烘干設備

分析:烘干爐內鋼桶不同部位風速不均,導致桶頂處升溫速率偏高,色漆表干較快,內部溶劑、水分未充分揮發出來,從而產生氣泡不良。驗證:試驗試板色漆噴涂后,將各部位試板進行了編號,對不同部位的氣泡產生情況、不同膜厚情況、烘干不同溫度和時間,都進行了全面試驗,結果表明,烘干爐溫度升高,色漆烘干更加充分,氣泡和水分揮發相對充分,氣泡數量減少。

3.4 涂料特性

分析:該涂料廠家B顏色色漆的消泡能力較差,因此涂料中添加的消泡劑種類及含量發生改變,可能會提升涂料自身的消泡能力。

驗證:聯合涂料廠家對B顏色涂料的消泡能力進行改良,調整該顏色色漆中消泡劑的種類及含量。在涂料廠家實驗室對改良后的涂料進行測試,結果可知,在色漆中添加消泡劑,并對消泡劑含量配比調整后,氣泡不良有明顯改善。

4 對策與效果

通過原因分析及驗證試驗可知,面膜厚偏厚是桶頂部位發生氣泡不良的主要原因,烘干升溫速率較快是該部位發生氣泡不良的主要原因。局部氣泡不良產生的根本原因是涂料本身的消泡能力較差,由于改良涂料的性能驗證需要一定的周期,為應對現場正常生產,制定臨時對策和恒久對策對有效管控色漆質量問題具有重要的指導意義。

4.1 臨時對策

4.1.1 降低色漆膜厚

面膜厚偏厚是導致該處氣泡發生的主要原因。在保證遮蔽膜厚的前提下,適當降低對應點位的吐噴漆機吐出量參數,從而降低色漆膜厚.進而有效減少氣泡不良的發生。

4.1.2 降低色漆旋杯轉速

在保證色漆霧化效果及顏色、外觀的前提下.將色漆旋杯轉速由 35 000 r/min 隆至 30 000 r/min,從而減少氣泡不良發生。

4.1.3 提升烘干爐溫度

將預熱烘干爐溫度由 80℃提升至 90℃。可較好解決局部氣泡問題,但色漆烘干后涂膜表面溫度過高 (經強冷后,涂膜表面溫度要求≤30℃,實際涂膜表面達到了 40℃),噴涂清漆后,涂膜目視外觀質量下降,故盲目提升烘干爐溫度的臨時對策不可取。

4.2 恒久對策

涂料廠家對 B 顏色涂料中消泡劑種類及含量配比進行改良.提升 B 顏色涂料的消泡能力.同時對改良后涂料進行性能驗證,避免由于改良氣泡不良又引起其他并發不良產生。

4.3 效果確認

通過降低內外裝交接面色漆膜厚,降低色漆旋杯轉速,對涂料中消泡劑種類和含量進行改良等一系列措施.水性色漆局部氣泡不良得以有效解決。

5 結語

本文針對水性涂料施工中實際遇到的局部氣泡問題進行研究,結合水性涂料氣泡發生的原理和現場實際調查,對氣泡不良發生的原因進行系統分析并逐一驗證,明確原因后根據現場生產實際制定了有效施策,徹底消除了氣泡不良對涂料品質、生產開動率、返修率的影響。水性涂料對涂裝工藝中的設備、材料 、環境等因素要求更高作為水性涂料中必備的添加劑消泡劑的作用與涂膜針孔,氣泡等品質不良緊密相關因此在新涂料導入階段應當進行更加嚴格的驗證試驗,避免涂料在現場工藝環境使用中的不良現象發生。

(來源:現代涂料與涂裝)

|