|

涂裝生產涂料利用率提升的技術現狀與發展

文/楊柳

摘要:液體噴涂涂料利用率的提升是涂裝行業最重要的課題之一。本文對液體噴涂涂料利用率提升的路徑進行探討,并分析近年新發展的幾種利用率提升技術,尤其是靜電場噴涂和印刷噴涂兩種最新技術,指出了液體噴涂涂料利用率提升的方向和注意事項。

關鍵詞:氮氣噴涂;靜電噴涂;靜電場霧化;印刷噴涂

0 引言

鋼桶噴涂生產涂料多為國內品牌供應,但有些用戶對內涂料要求嚴格,價格昂貴(比如PPG),在實際應用中有相當比例無法噴到鋼桶上,且這些浪費的部分變成需要環保處理的漆渣和廢氣排放,所以提升涂料利用率一直是企業效益和社會責任的迫切需求,涂料利用率提升的工藝和設備技術現在也發展出了很多分支。

1 高壓霧化

一般的高壓噴槍的噴涂氣壓在0.4-0.6MPa,涂料依靠壓縮空氣的壓力完成霧化,噴涂到產品表面,實際應用中工人為了作業方便甚至調節到更高的氣壓。這樣的噴槍風帽霧化壓力必須達到一定要求,才能讓涂料的霧化滿足施工條件,但較高的霧化壓力必然會使得霧化后的涂料產生相應較高的飛行速度,當高速飛行的涂料噴射到產品表面,大部分涂料就會產生反彈形成過噴現象,不能附著的涂料越多,涂料的上漆率也就會越低,理論上高壓噴槍的上漆率在40%左右,當 應用在外表面噴涂或工人噴涂作業不標準時,上漆率會低于30%,大量昂貴的涂料變成了增加環境負荷和企業成本的待處理污染物。

2 HVLP高流量低氣壓霧化

HVLP(HighVolumeLowPressure)高流量低氣壓的噴涂技術是當前噴槍廠家主推的先進噴涂技術。 HIVLP噴槍霧化方式與傳統噴槍不盡相同,它并不是僅靠噴槍風帽處的空氣壓力進行涂料的霧化,而是配合風帽霧化孔噴射出的空氣流來對涂料進行更好霧化。當噴涂氣壓為0.2MPa時,風帽的霧化壓力不超過0.07MPao由于霧化氣壓較傳統噴槍大幅降低,因此漆霧反彈及散失量減少,涂料的傳遞效率可達65%以上(符合歐美環保條例),根據噴漆操作者的噴涂手法不同,省漆幅度可達20%左右。因為噴槍的移動速度不超過60cm/s,所以溶劑和涂料的散失將大幅降低,從而在起到保護環境的同時,也對噴漆作業者的身體健康有良好的保證。

HVLP最先是由美國阿波羅公司在20世紀70年代引人市場,1988年由美國的加州南海岸空氣質量管理局提出并制定有關條例。

HVLP低壓噴槍的特點是提高涂料利用率從而減少對環境的污染,但其4301/min的耗氣量較傳統噴槍略高一些,因此要求有較強而穩定的壓縮空氣供應系統以及與傳統噴槍略有差別的噴涂作業手法。

該系列噴槍,按照不同涂料或涂層來使用,如SATAjet100BFHVLP環保省漆底漆噴槍、SATAminijet 3000BHVL.P環保省漆小修補噴槍、SATAjet4000-120環保省漆面漆噴槍等。其他噴槍公司也都有相應的HVLP產品,如巖田的LPH系列。

3 RP低流量中氣壓霧化

RP(Reduced:降低了的Pressur:風帽氣壓)省漆高效系列噴槍霧化技術,具有傳統噴槍和HVLP噴槍的優點,涂料利用率理論上可以達到65%以上,但耗氣量比傳統噴槍更低,如SATAjet4000BRP省漆高效面漆噴槍,耗氣量285I/min,進氣壓力0.20~0.22MPa,操作上跟傳統噴槍類似。

4 氮氣噴涂

傳統的空氣噴涂技術是以壓縮空氣作為涂料的載體,而加溫氮氣噴涂技術則是以純度99.5%的加溫氮氣作為涂料的載體,利用加溫氮氣替代傳統的壓縮空氣進行噴涂,可以降低噴涂壓力,減少涂料的反彈,有效提高涂裝效率,節省涂料和溶劑的消耗,圖1是氮氣噴涂在成本、效率、減排和質量上的貢獻。

圖1 氮氣噴涂技術追求的4個20%

目前氮氣噴涂已經在國外一些工廠得到實踐應用,如奧迪弗吉亞工廠、現代墨西哥工廠的保險杠,也有一些家具噴涂上采用此技術。

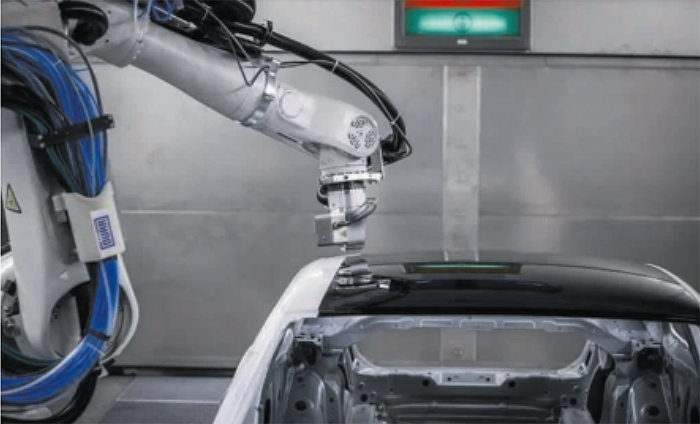

5 靜電噴涂

在流水線作業中,依靠電場傳輸涂料來提升涂料利用率的技術得到快速普及。一般溶劑型涂料都采用內加電技術,水性漆因為導電的因素有外加電和幾種 不同的內加電方式,產品內部等狹小空間噴涂一般采用彈匣、渦輪增壓傳輸器等內加電或隱藏式極針的外加電方式,小型工業噴涂的水性漆也有采用整體絕緣的內加電方式,見圖2。自動噴涂一般采用高壓發生器產生電荷,手工噴涂以固瑞克內置渦輪發電和ASAHI的靜電發生器為代表。ASAHI的靜電環、水性內置接地電極針等技術基本挖掘了水性漆靜電手工噴涂的全部潛力。

圖2 水性漆整體絕緣內加電噴涂

目前使用靜電噴涂大面積的上漆率在75%以上, 但是靜電噴涂要特別注意安全設計,靜電針的能量、噴 涂間設施的接地、水性漆系統絕緣技術的防護等都需要嚴格按照規范。

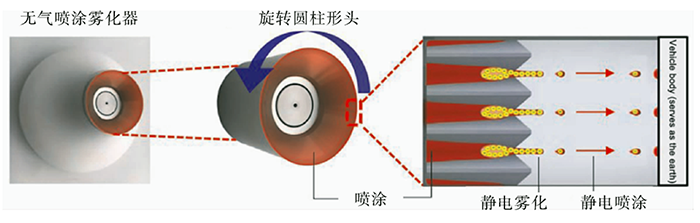

6 靜電場霧化

傳統的空氣油漆霧化器主要使用空氣動力學的氣壓來噴涂油漆,然后用空氣油漆霧化器將霧化粒子噴涂到產品上。這些技術不可避免地有相當部分油漆顆粒會被空氣從產品上噴散開來,導致涂層效率較低。因此誕生了低空氣流量技術、靜電和旋杯輔助傳輸等技術,得到了很好的節約涂料效果。 噴漆利用率提升的最高境界是徹底取消空氣霧化,涂料命靜電場自然吸附到產品之上。新型無氣式噴漆霧化器使用靜電噴涂油漆(靜電霧化),而這種靜電帶粒子涂層的方式利用重力使漆 烤附在車身上(靜電噴涂)。靜電霧化和靜電噴涂技術大大減少了散射的霧化顆粒數量,理論上可實現超過95%的噴涂效率。預計該技術大量部署的話可將其二氧化碳排放量減少大約7%,單車油漆用量和VOC排放都將減少,噴涂烤漆產線的運行成本大量降低。

圖3 涂料通過凹槽甩出后依靠靜電場作用到達工件表面

如圖3所示,無氣漆霧化器的尖端具有旋轉圓柱形頭,可優化噴涂的涂料量。靜電霧化技術原本是運用于美容處理裝置和其他噴涂微小液體的儀器里,而現在把它運用在工業制造上。具體來說,噴漆器的尖端是圓柱形的,有大約600個特殊四槽插人尖端,該凹槽經過旋轉以產生離心力,使涂料流人凹槽并通過靜電產生霧化。

高精度電流控制,實現近距離噴涂的可行性。工件本身飯金件的不均勻性會導致圓柱形頭和工件之間的距離波動,而使電流不穩定。然而無氣噴漆霧化器會不斷監測電流的變化,并自動控制電壓,保持圓柱形頭和工件之間的距離約為10mm。因此,靜電霧化和靜電噴涂在固定電流下成為可能,反過來又抑制油漆顆粒尺寸的變化,結果是帶來高品質的噴涂。

現在靜電場霧化已獲得專利授權,并在日本兩個工廠投入應用,在實際工件噴涂中涂料利用率也超過90%,接下來將會在全球其他工廠推廣這一新技術。

7 印刷噴涂技術

目前己開發出來多種形式的涂料施工手段可以讓涂料利用率接近100%,如電泳、粉末噴涂等,但液體噴涂的100%利用尚在初步探素和局部興試的階段,如圖案的噴涂,杜爾、ABB、SAMES都聯合涂料供應商和用戶開發了類似印刷的無過噴新技術(雙色噴涂技術),有的已成功應用的雙色批量生產。

德國杜爾公司無需遮蔽的疊色印刷噴涂技術EcoPaintJet,采用全新的噴涂應用組件,固定在機器人手臂上,在經過目標區域時,噴嘴上約50個幾乎看不見的孔在30mm遠平行噴射向工件表面噴漆,油漆正好落在指定的區域,疊色分界面鋒利清晰,其他地方都〝滴漆不沾”,應用實際場景見圖4。

圖4 BcoPaintJet無過噴印刷涂裝技術

采用此技術后,工件的其余部分不再需要被遮蔽,將對比色應用于工件只需120s的時間。EcoPaintJet在測試中可以實現不≤20°曲率的平面疊色噴涂,適應疊色噴涂的更加復雜工況技術還在研發中,如可以單獨關閉任意一個噴嘴的EcoPainuetPro技術,聯合客戶開發適用新的無過噴歪色技術的涂裝工藝布局。

ABB公司印刷噴涂技術,噴嘴數量達到1000個以上,單獨控制,可以實現更寬噴幅和更高靈活性,如圖5中的應用案例都可以進行一定曲面的施工。ABB已計劃未來將這一無過噴技術應用于整個工件的噴涂,實現涂料100%的有效利用,大幅度降低涂裝成本和提高環保水平。

圖5 ABB無過噴疊色涂裝技術

現階段印刷噴涂技術受應用范圍、材料性能、投資成本、施工效率、外觀質量等方面的制約,尚末充分發展起來,還需要工藝、設備、材料聯合起來進一步研究實踐。

8 結語

每一種噴涂設備的技術原理都有所不同,但是最終的目的是最大程度提高涂料利用率和噴涂效果,需要根據實際用途來選擇不同的噴涂技術。90%以上涂料利用率的技術,目前尚處于初步發展階段,需要工藝、涂料、設備結合起來研究探素。 除了工藝設備技術方面的進步,提升涂料的施工固含、提升合格率、設置合適的噴涂參數、研究涂料的 回收利用等諸多方向都對涂料利用率提升產生較大影響。

|