|

新型清道夫水性漆噴漆室循環水處理解決方案

文/萬良華

導讀

佛山清道夫自2010年起,積極開發環保型噴漆房循環水處理漆霧凝聚劑,并成功應用于國內外各大制桶廠與相關噴涂生產線。

水性漆噴涂于2012年起,廣范應用于國內各環保開發項目,最高程度降低揮發性化學品于噴房的污染指標,提升排放氣體之環保管制指標,佛山清道夫為提前因應此一國際化趨勢,更于2014年成功開發水性/溶劑型油漆噴房循環水處理專用的單劑型水性漆處理劑——清道夫302。目前已成功處理水性漆噴涂線循環水。

一、制桶企業水性漆噴房目前的問題

1、大水簾柜各部位存在較嚴重的沉積漆渣。

2、過噴漆水洗區附著粘黏漆渣有擋板、內部壁板上。

3、循環水槽水混漆渣殘留多,較多沉降漆渣存在。

4、循環水水體內殘留未能分離的水性過噴漆。

5、漆渣沉積嚴重,無法撈出,噴房設備維護困難。

6、循環水使用周期短,需常換水。

7、抽風扇葉和框架附著過噴漆。

8、抽風風機的抽風效率減損。

二、設備改造后,經“清道夫305”處理的效果

1、循環水水質

(1)延長循環水使用周期,降低排放頻次。

(2)處理后的水質澄清:濁度<200NTU;固體懸浮物<200PPM。

(3)噴房循環水無氣味問題。

(4)噴房循環水的COD可控在低點,降低污水站接收噴房污水的處理壓力。

2、漆渣

(1)漆渣瀝水和壓水的效率高。

(2)移除漆渣的固體含量高,含水率低。

(3)含水率<50%。

(4)大幅降低固體廢棄物處理成本。

3、保潔成本

大幅降低噴房內部、循環水槽、漆渣槽的清槽成本。

4、設備

(1)防止水循環系統中所有過噴漆附著有設備各部位:

①水簾板、下吸式淌水板;

②溢流區;

③汽水分離區內擋水板、噴淋管內外、壁板表面;

④抽風風機扇葉、框架;

⑤循環水槽抽水口。

(2)維持穩定的風水平衡,提高噴房噴漆效率。

(3)減少排風管的逃逸油漆,大幅降低風道的油漆逃逸問題。

三、運行設備對化學品處理的重要性

●對機械設備的了解較化學品應用更為重要。

●化學品應用的關鍵在于了解噴房設計與設備設計。

●機械設備的觀察要素:重復觀察系統平衡,電流,壓力。

1、噴房機械設備

(1)供風系統

(2)排風系統

(3)供水與水分配系統

(4)水洗系統

(5)氣水分離系統

(6)循環水系統

(7)漆渣移除系統

2、關鍵部位:水洗系統

(1)將油漆顆粒由流動空氣轉移至水中

(2)溶劑排除

(3)水洗效率取決于:

①噴房設計

②水流分布

③氣流分布

④化學品程序

⑤油漆型態

⑥保潔

任何影響噴房水流分布的因素都將影響噴房氣流分布。

3、關鍵部位:水洗系統

(1)氣流分布影響噴漆質量與耗量。

(2)此處為油漆、水流、氣流與化學品交互反應。

(3)須進行常態性監控。

(4)穩定的氣流應用壓力表來監控,以維持監控效率。

4、漆渣槽機械結構

四、單劑新型循環水處理劑“清道夫305”介紹

1、噴房循環水的工作原理

(1)過噴漆水洗

過噴漆霧經過抽風導流進入氣水交換和循環水擠壓混合后,將過噴漆霧水洗到水體里。

(2)漆渣上浮

將循環水體里的渣水分離顆粒絮凝成團,并上浮在水面停渣區。

(3)漆渣移出系統

①將“清道夫305”反應后所累積成片成團的分離物質刮出水循環系統。

②脫水設備將漆渣所含水分瀝出和壓出,降低危險固廢量。

2、“清道夫305”達成三包成效

單劑新型“清道夫305”直接分離水體中過噴水性漆、上浮并絮凝漆渣,一步到位直接完成渣水分離,水清成渣。

(1)水質清澈,無固體懸浮物。

免除常態性水混濁、水體崩潰問題。

(2)漆渣無沉降,完全上浮。

免除出漆不穩定、漆渣無法移除的問題。

(3)漆渣體量少,含水率低且易脫水。

免除漆渣含水極高、體量極大問題。

3、使用“清道夫305”對噴房的效果

(1)維持噴房之氣水平衡效果

(2)降低噴房維護成本

(3)維護噴漆效率

(4)提升噴漆質量

(5)降低排放廢水之處理成本

(6)降低漆渣處理成本

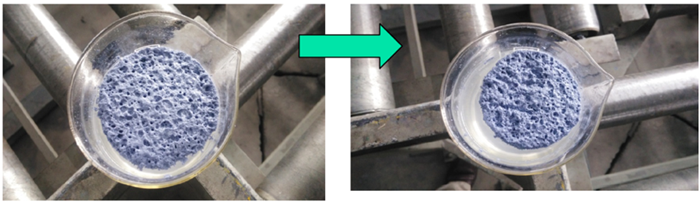

4、杯瓶試驗的重要性

●對噴房提供的水性漆水樣進行“清道夫305”的分離、絮凝、上浮試驗。

●以定性試驗的趨勢,預估化學品對落漆量的耗量比例。

●對噴房循環性系統之漆霧凝聚劑的處理程序,做技術性確認與改善。

(1)杯瓶試驗實驗步驟:

①在500ml玻璃瓶中加入300ml清水;

②調整pH值為7.5~8.0搖勻;

③加入油漆50滴,約1.0ml搖勻;

④加入1.0~3.0ml清道夫充分搖勻。

⑤搖勻后靜置;

⑥觀察渣水分離后,水清渣上浮成團的狀態。

(2)杯瓶試驗效果觀察:

①漆渣全部上浮在水面;

②漆渣成團

③處理之水質清澈,濁度<100NTU。

5、“清道夫305”應用條件

(1)操作控制

①監控循環水系統,pH7.5~8.0

②嚴防各種水性溶劑之不正常流入循環水系統

③監控漆渣成型狀態和含水率(<80%)

④依漆渣效果調整劑量

(2)數據監控

①電導率<10000μs/cm

②濁度<200NTU

③固體懸浮物<200mg/L

④化學需氧量<10000mg/L

(3)設備條件

①完善的水洗效果

②合理的循環水循環周期

③適當的刮漆槽水循環周期

(4)劑量調整:依過漆量計量

(5)循環水更換調期:9~12個月

6、應用程序設計

(1)水簾柜噴房循環水

(2)集中水池噴房循環水

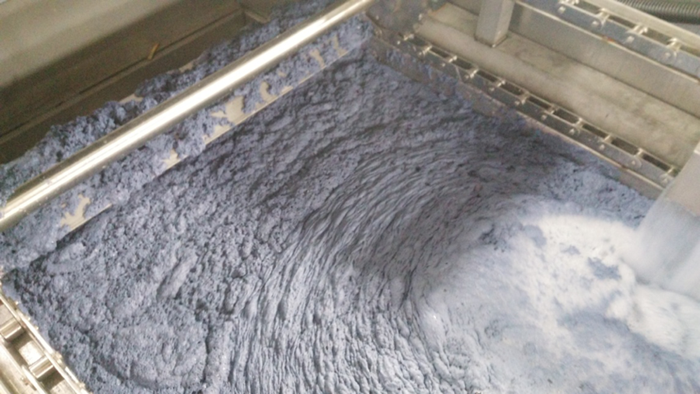

7、一體機在線運行效果

(1)污水和藥劑反應后,快速出渣

(2)出渣后,聚渣成團,不受泡沫影響

(3)出渣槽的漆渣和清水直接分離,一步到位。清水流回噴房循環水槽

(4)漆渣完全上浮,絮凝成片

(5)漆渣自行擠水,體量變小

(6)漆渣結實,瀝水、擠壓脫水速率高。

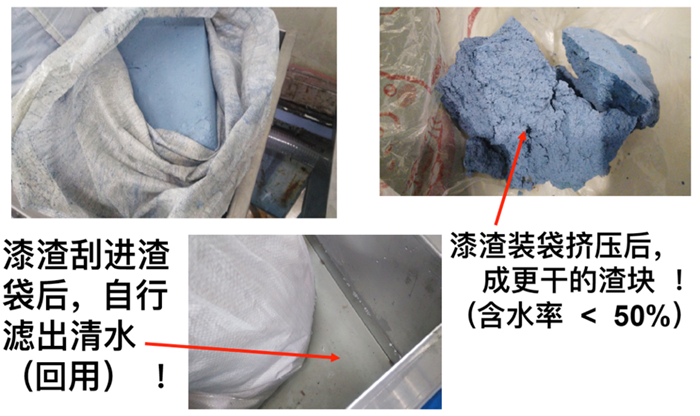

(7)漆渣刮進渣袋后,自行濾出清水(回用)。漆渣裝袋擠壓后,成為更干的渣塊。

五、使用“清道夫305”處理后的效益

1、經設備處理后水質控制指標

(1)濁度<200NTU,透視度>20cm;

(2)固體懸浮物<200ppm;

(3)COD去除率>60%;

(4)換水周期延長至9~12個月。

2、對處理后漆渣的效益

(1)降低漆渣危險固危處理成本60%以上(依據該方案為前提)。

(2)將上述60%的清水完全回用到循環水槽,節約工業自來水的補水成本。

(3)漆渣粘性完全破除。

(4)若大槽內有定期打撈的殘留上浮漆渣,于渣袋內也會迅速脫水,瀝出的水質清澈,可完全回用。

3、精簡主要化學品使用程序,單劑經設備使用后,即達到成水清、渣成團上浮的效率,大幅減省企業各項物流和管理資源。

4、及時移除水溶性物質,大幅降低消泡劑和殺菌劑耗量。

5、上浮率>98%,大槽底部殘留漆渣極少,因維持漆渣完全破粘,不粘黏設備各部位。減省每年2~3次周期性清槽的生產延誤時間和人力費用。

六、結論

我們將在常規使用初期對周期性所需處理的水量和藥劑耗量做出具體評估,作為制桶企業成本控制的有力依據,并持續優化,以達到降本增效的雙贏成效。

|