|

鋼桶涂裝線如何實現從油性漆切換水性漆的改造

文/鳳巢

根據國家相關環保要求,工業企業要實現全面達標排放。隨著近幾年涂料性能的技術改進,用于鋼桶噴涂的水性涂料價格逐步下降,噴漆成本僅比油性漆高約25%,但水性涂料排放的VOCs濃度較低。在保證產品質量的前提下,可以從源頭控制VOCs的產生和排放,滿足環保要求。下面,我們以某制桶企業為例,看看他們是怎么實現改造的。

一、改造難點

改造難點主要有5個:

①油性漆與水性漆噴涂工藝差異大、變化點多;

②現有涂裝線體結構尺寸有一定的局限性,改造設計方案難度大;

③改造部位多,工作量大,需要對輸送線、流平室、調漆室、側噴機、消防系統和燃氣管道等進行改造;

④改造施工存在大量交叉作業,影響施工安全;

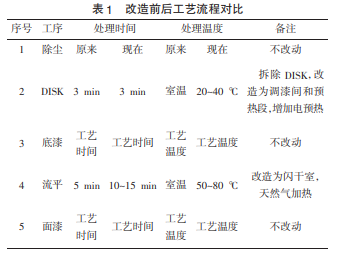

⑤改造施工要結合公司生產計劃,可用施工周期短。根據水性漆作業工藝流程,結合現有線體布局,確定最合理的工藝方案(表1)。

二、改造方案

1、原有靜電噴房改造為調漆間和預熱段

(1)拆除DISK(自動靜電噴漆設備)噴房,改建為調漆間和預熱室(預熱時間1.5min),通過預熱提高工件表面溫度(20~40℃),滿足底漆噴涂要求。

(2)調漆間室體材料1.5mm鍍鋅板制作,內部采用10#型鋼骨架噴漆處理,保證鋼結構強度。設置防火門,觀察窗5.0mm鋼化玻璃,調漆間內置防爆凈化照明燈,地面鋪設3mm防滑、防靜電花紋鋁板。

(3)調漆間利用現有涂裝線供風機組供風,增加排風風機及送排風管道,排風管道采用1mm鍍鋅板,接入現有排風系統。為便于調漆,調漆間內部增設純水進排水管路,進水管路從前處理純水洗引出,排水管路與吹灰室水槽連接。

(4)調漆間安裝空調,防止冬季溫度過低,水性漆結冰。

(5)預熱裝置采用電陶瓷發熱管,采用富士溫控器控制,加熱溫度20~40℃,升溫時間小于10min。

(6)預熱室體鍍鋅板鋪設50mm保溫棉及內板(密度80kg/m3),爐體外接縫400mm處溫度為室溫+15℃,防止熱量損耗和人員燙傷。

2、調漆間、油漆流平改造成閃干爐

(1)現有油漆流平室及配漆間改造為閃干室,尺寸8000mm×5800mm×4000mm,閃干溫度50~80℃,滿足油漆噴涂后的表干、閃干和冷卻等工藝要求。

(2)閃干室外圍板用1.5mm鍍鋅板,保溫層100mm,密度為80kg/m3,內部采用10#型鋼骨架做支撐,爐體外接縫400mm處溫度為室溫+15℃。利用現有油漆固化爐廢氣燃燒裝置的尾氣預熱,溫度可控。另外又增加了一套燃氣加熱裝置及控制系統,兩種加熱方式互補使用,既節能又可滿足工藝溫度要求。

(3)閃干室進出口設置隔熱板和風刀,送風采用高壓風機,防止爐內熱量外竄至底漆、面漆噴房。后端設置冷卻段,工件進入面漆噴房溫度降至40℃左右。

(4)熱風循環系統由爐體、送回風管道、廢氣排放系統、底框架、內框架等組成,每分鐘循環2~3次:

①爐體獨立設置加熱爐,熱風通過風機循環;

②攪拌風機置于烘爐內部,設調節閥確保爐內溫度場的均勻,便于調節;

③主體框架由型鋼制成,框架結構設計合理牢固。烘干通道外板與框架之間應盡量減少鋼性連接,以減少傳熱。爐板內板為1mm鍍鋅鋼板,外板為0.8mm彩鋼板,顏色與線體其他部位保持一致;

④自常溫升至80℃控制在30min以內。其中,溫控采用兩點測溫、單點控溫方式;設置有超溫保護開關對燃燒系統進行保護,遇超溫或風機故障及時關閉加熱系統并發出聲光報警信號;并設置低溫報警信號裝置。燃燒機和循環風機之間應設置電氣互鎖,確保正常工作。

(5)加熱系統結構:

①燃燒室按空氣動力學、熱工等設計計算,運行可靠;

②天燃氣直接加熱,溫度均勻潔凈。送回風管路均為下進頂回,烘道頂部布滿循環管道,利用循環風機抽取方式在爐體底部循環。爐體內的熱量通過爐內的送回風管循環,充分攪拌,最大利用熱量;

③燃燒機選用百得產品,熱量627600kJ。燃燒機與燃氣管道截止閥連接管路上設置減壓閥、過濾裝置等;

④熱風循環風機采用特制耐高溫、低噪聲插入式風機,風量為360m3/h,風機內置于保溫室體(軸承外置),安裝位置留維修空間。

(6)風管均采用1mm鍍鋅鋼板制作,外部做加強和保溫措施。排風風機選用國內知名品牌產品,排風管并入廢氣排放系統。

(7)改造內容符合鋼結構安裝規范標準及國家相關技術標準。

3、輸送系統

(1)在預加熱段和閃干段增加21m輸送鏈和軌道,滿足水性漆噴涂加熱、流平時間要求。

(2)改變預熱段輸送鏈運行軌跡,滿足工件預熱條件。

(3)增加的輸送鏈應采用QXT-250雙輪導向懸掛鏈,單個吊點承重50kg,吊掛間距750mm。軌道QXT-250型,彎軌材料16Mn,水平方向半徑600mm,確保工件轉彎時不干涉。

(4)增加一次吊板、C形鉤、固定節油盤、十字撥叉、圓形節油盤、接油槽等輸送鏈附件。

(5)調整驅動及張緊裝置,確保鏈條加長后整線運行平穩,無爬行及明顯抖動現象。

三、結語

涂裝線技術改造后已投入使用近一年,整線運行平穩,鋼桶表面噴涂質量滿足工藝要求。對排放物進行連續檢測,結果為:VOCs主要成分甲烷含量0.72mg/m3,非甲烷總烴含量7.35mg/m3,苯含量0.00mg/m3,甲苯含量5.00mg/m3,二甲苯含量0.00mg/m。這表明,改造后噴涂工藝排放滿足GB16297—2018《大氣污染物綜合排放標準》相關要求。

|