| |

【技術研討】精密逆變縫焊電源的研制

文/曹彪 黃志華

摘要:電阻縫焊在器件封裝等應用中要求電源具有較高的精密性.針對精密電阻縫焊的要求, 研制了逆變電阻縫焊電源, 文中簡要介紹了電源主電路、控制電路的構成和系統控制軟件結構, 介紹了適應于精密焊接的波形設計, 給出了實際波形測試結果.結果表明, 電源的波形設定靈活, 電流、時間等參數控制準確, 能夠滿足精密焊接的需要.實際用于晶振等器件的平行縫焊封裝, 表明該電源能滿足高質量的焊接要求, 是一種理想的精密縫焊電源.

關鍵詞:電阻縫焊;精密焊接;波形控制

0 序言

縫焊是將焊體裝配成搭接或對接接頭并置于兩滾輪電極之間, 滾輪加壓焊件并轉動, 連續或斷續放電, 形成一種連續焊縫的電阻焊方式.縫焊是熱—機械(力)聯合作用的焊接過程。電阻縫焊具有生產效率高、操作簡單、易于實現自動化等優點, 在汽車、摩托車、工程機械、航空航天、金屬包裝等領域均得到了廣泛的應用。

近年來, 由于新材料、新技術的發展, 對縫焊過程有了進一步認識, 同時也對縫焊的質量、控制提出了新的要求.器件、儀器、設備的精密化, 要求縫焊的過程更加穩定、可靠, 焊接輸入能量必須能精密控制, 以獲得密封性好、耐腐蝕性高、質量可靠、表面美觀的焊縫.尺寸很小的小型或微型化焊件也對縫焊提出了更高的要求。

目前中國用于制桶、制罐等行業的大部分精密電阻縫焊電源是從美國和日本等國進口,價格昂貴,維護極為不便.現在國內自行研制的縫焊電源的頻率為0.6~1 kHz , 采用恒流控制, 不能很好地滿足精密縫焊的要求, 也沒有形成產品.因此研制頻率更高、采用精確波形控制的精密縫焊電源具有實際的意義。文中研究的精密逆變電源, 以絕緣柵雙極型晶體管(insolated gate bipolar transistor , IGBT)構成逆變主電路, 逆變頻率4 kHz , 以PIC18F6585 為控制核心, 實現電流及其波形、加熱時間的更精確的控制,很好地滿足了精密電阻縫焊的需要。

1 硬件設計

1.1 電源主電路的設計

精密電阻縫焊的原理如圖1 所示.三相交流經整流濾波成紋波直流, 提供給由IGBT和中頻變壓器組成的逆變器, 在驅動電路的控制下IGBT1,IGBT4和IGBT2, IGBT3交替導通和關斷, 轉換成中頻交流電, 經變壓器T 降壓, 再經過二極管VD1 ,VD2 組成的整流電路整流成直流電, 提供給負載使用.焊接電流可通過控制IGBT 的開通和關斷得到有效的控制。

圖1 逆變電阻縫焊電源主電路原理圖

由于采用逆變技術, 逆變直流電阻電源具有以下特點。

(1) 響應速度快.采用4 kHz 逆變頻率,時間調節和反饋控制周期為0.25 ms , 時間分辨率提高, 電源響應快, 電流脈動小、輸出穩定。

(2) 工藝優勢明顯.焊接電流為脈動直流, 無交流過零不加熱工件的缺點, 改善了焊接工藝性能, 焊接范圍擴大, 相同的焊接對象所需焊接電流減小, 電極發熱小、壽命長.逆變橋采用有限雙極性脈寬調制控制, 工作在軟開關狀態, 電路損耗小。

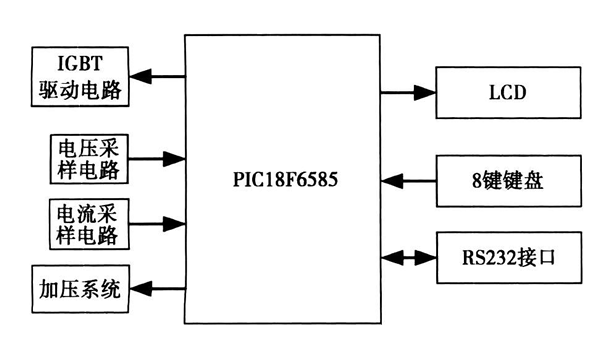

1.2 微機控制系統的設計

微機控制系統如圖2所示.系統采用的MCU是PIC系列微控制器里較新型的高檔微控制器PIC18F6585, 其內部配備了42k的Flash程序存儲器(ROM)和8k隨機存儲寄存器(RAM), 串行通訊模塊, 3個時鐘模塊, 10bits AD轉換模塊。68管腳提供了充分的IO通道, 最高工作頻率可達到20 MHz ,每條周期指令執行時間為200 ns .

圖2 控制系統框圖

系統可以對縫焊的焊接電流、電壓的有效值按照0.25 ms 的周期進行檢測和數據記錄, 計算出焊接的瞬時功率, 焊接結束后對各階段的這些實測值的平均值進行計算并在LCD 上顯示.通過鍵盤和LCD 組成的人機界面可以方便地設定各種參數, 顯示電源的狀態等.利用串行通訊接口可以方便地向PC 發送數據, 把測試的結果保存在PC , 也可以接收PC 發送的參數。

MCU 還產生4 路數字控制PWM 信號, 通過驅動電路驅動逆變橋的IGBT , 實現輸出調節.此外, 電源還具有4 路啟動, 3 路電磁閥驅動, 多路狀態輸出等I O 接口.電源對過熱、過流、網壓異常自動監控, 對實測參數值超出限定范圍自動報警。

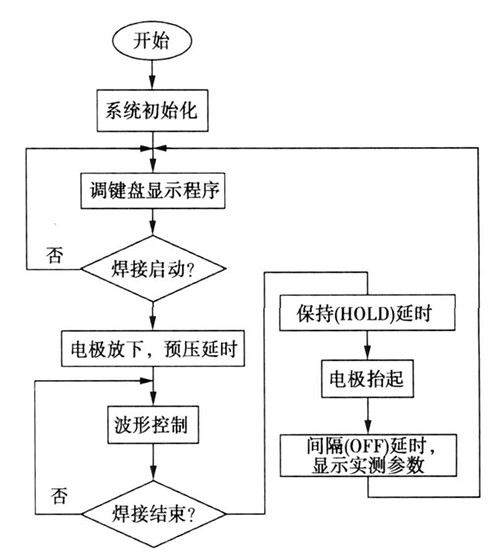

2 軟件設計

軟件系統流程圖如圖3 所示.先由鍵盤輸入預置電流波形參數, 焊接過程開始后對實際電流進行采樣, 并與給定值進行比較、運算, 根據偏差結果調整PWM 輸出對焊接電流進行實時控制, 不同階段加熱脈沖電流給定值依據電流設定確定.同時, 系統在工作過程中, 一旦發生電流異常, 立即關斷PWM 輸出, 停止焊接, 進入報警狀態, 顯示故障信息并向上位機輸出報警信號。

圖3 軟件系統流程圖

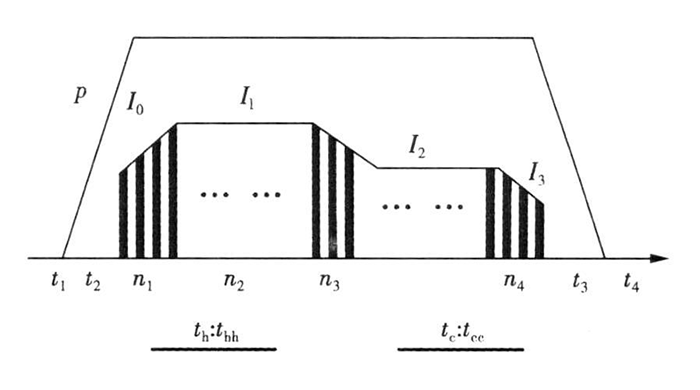

3 焊接電流波形設計

按電流加熱的形式, 電阻縫焊分為連續縫焊和斷續縫焊.斷續縫焊的焊縫實際上是一個個焊點的搭接, 由于熱輸入小, 在精密件的焊接中是優先采用的方式.設計采用脈沖加熱的方式, 在電流脈沖階段加熱形成焊點, 在脈沖間隔階段滾輪滾過一定距離。脈沖時間、間隔時間和滾輪速度決定焊點搭接的密度, 當然也影響焊縫的平均熱輸入。縫焊的分流和焊接位置的差異要求焊接電流不同, 要使得整條焊縫均勻, 電流必須相應改變。

電流設計波形如圖4 所示.圖4 中p 表示加壓, I 表示電流, t 表示時間, n 為脈沖個數。

圖4 電流設計波形示意圖

電源可以設定4 個電流值, I0為初始電流, I1和I2為平穩電流, I3為終止電流, 把整個電流過程分為5個階段.由I0到I1的上升階段, 用于彌補初始分流的影響;I1 的平穩電流階段, 保持穩定的焊接;I1到I2的電流緩降階段, 可以消除熱積累的影響;熱平衡后I2的平穩加熱階段, 保持穩定焊縫;I2到I3的下降階段, 對結束段處于尖角等位置有好處。

各階段由相應的脈沖數(n)的設定來控制時間, I2平穩加熱段則是開放的, 由電源的啟動信號決定.脈沖的加熱時間和間隔時間由th和tc表示.每個脈沖的加熱和冷卻時間可分別由thh和tcc設定。thh的設定范圍為0~999逆變周期(對4kHz 的逆變頻率, 每周期為0.25ms), 這樣設計可以提高加熱時間調節精度;tcc的設定范圍為0~999ms。通過thh和tcc的設置, 可以精確的控制脈沖的加熱和冷卻時間, 從而達到對焊接熱量的精密控制, 實現精密縫焊。

整個焊接過程控制分為電極壓下(t1)、預壓(t2)、加熱波形控制(n1-n4)、保持(t3)和休止(t4)等階段。

這些設置的參數和波形顯示在240×128的LCD屏上, 顯示直觀, 輸入方便。

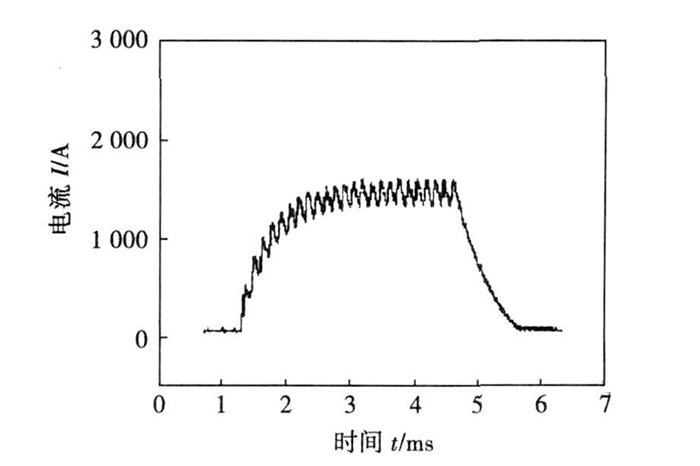

4 試驗結果與分析

通過鍵盤對電源設定焊接工藝參數, 通過示波器測量實際電流波形, 如圖5所示。

圖5 實際焊接電流波形

由圖5可以看出, 實際電流波形與電流設計波形基本一致.此種波形已經用于金屬管殼的封裝。圖6 為用于貼片晶振的平行縫焊封裝的實物照片對于帶有角部金屬管殼的封裝, 在起始、中間和結束處所需的熱量是不同的.在焊縫開始和結束處, 由于為角部區域, 散熱較差所需熱量較小, 中間所需熱量較大, 且隨焊接時間的延長, 焊件溫度上升, 所需的熱量也要減小.因此所需的電流波形如圖5 所示。實踐證明, 用該工藝對金屬管殼進行封裝, 焊縫均勻、密封性好。

圖6 焊接試驗試樣

圖7 為焊接時單個脈沖的電流波形.每個加熱脈沖段電流呈脈動直流, 脈動是由占空比和回路電感決定的.電流在開始階段有一個上升過程, 也是由于輸出回路存在電感, 通過控制電流達到一個平穩的值.由于是直流加熱, 熱量集中, 有利于焊點成形.通過電流給定和時間給定, 可以精細地控制每個脈沖的加熱.

圖7 單個脈沖波形

根據焊接材料、厚度的不同, 可以通過對參數的調節完成高質量焊接.此外, 也可以改變電流給定得到不同的電流波形.圖8 是兩種不同波形的測量結果, 其中圖8a 適合于環焊縫的焊接, 起始階段電流逐漸增加消除分流影響, 過程中電流減小補償熱累積, 最后電流增加主要是彌補焊縫搭接時起始段的分流.圖8b 可以滿足初始段減小電流的情況.波形的靈活性和能量調節的精密性能夠滿足不同焊接情況的需要。

圖8 不同的電流波形

5 結論

微機控制的精密縫焊電源, 逆變頻率為4 kHz,控制精度高, 輸出脈沖穩定, 并提供完善的電流波形控制方案, 是一種理想的縫焊電源.該電源適用于石英晶體、傳感器等金屬殼體精密封裝和各種精密器件的縫焊。

(作者聯系Email:mebcao@scut.edu.cn)

|

|