|

鋼桶涂裝廢氣治理常用方法解析

河北環境工程學院/賈苛欣

鋼桶涂裝生產中,常用的油漆涂料中,含有大量的揮發性有機溶劑,這些有機物(VOCs)是由烷烴、烯烴、芳烴等污染物組成的,該類有機物大多數具有毒性、易燃易爆,部分是致癌物;有的對臭氧層有破壞作用;VOCs會與空氣中的氮氧化物在光照下形成光化學煙霧,造成霧霾,成為二次污染。

鋼桶涂裝生產中的有機廢氣治理方法常用的有兩類,一類是破壞性方法,即將有機廢氣分解轉化并回收,如燃燒法,將有機廢氣轉化成CO2和H2O;另一類是非破壞性方法,即將有機廢氣凈化并回收,這類方法有吸附法、冷凝法、吸收法、生物法等。

一、燃燒法

即燃燒凈化,用燃燒方法銷毀有害氣體,使其變為無害物質的過程。該過程所發生的化學作用主要是燃燒氧化作用及高溫下的熱分解。因此這種方法正鋼桶油漆涂料涂裝生產中產生的有機廢氣,這種方法可回收熱量。

目前實際中使用的燃燒凈化方法有直接燃燒和熱力燃燒。

1、直接燃燒法

直接燃燒也稱直接火焰燃燒,即是把廢氣中可燃的有害組分當做燃料直接燒掉。這種方法只適用于凈化可燃氣體濃度較高的廢氣,或用于凈化有害氣體燃燒時熱值較高的廢氣。若可燃氣體的濃度高于燃燒上限,可混入空氣后燃燒;否則,可加入一定數量的天然氣等輔助燃料,維持燃燒。

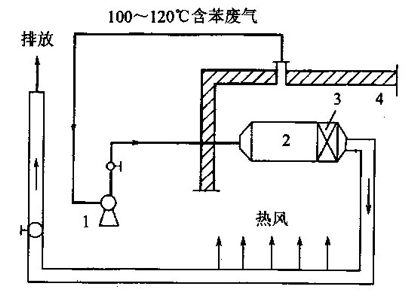

在鋼桶涂裝噴漆和烘干生產過程中,常有大量的有機溶劑,如苯、甲苯、二甲苯等。這些蒸氣濃度較高時,可以采用直接燃燒法處理。如圖1所示,是直接燃燒法凈化烘爐廢氣流程。燃燒爐設在大型烘箱內,含有機溶劑的蒸氣被風機從烘箱頂部抽出后送入燃燒爐,在800℃下燃燒,燃燒氣體與烘箱內氣體通過熱交換器換熱后排空,凈化效率可達99%。

對有機廢氣的處理采用直接燃燒法,就是利用碳氫化合物在高溫下易氧化燃燒,完全氧化時產生CO2和H2O的這一性質。

國內一些產量較大的制桶企業,其油漆烘干爐產生的廢氣濃度稍大一些的,可以考慮選用此法治理。

1-風機;2-燃燒爐;3-瓷環;4-熱箱壁

圖1 直接燃燒法凈化油漆烘爐有機廢氣流程

2、蓄熱燃燒法(RTO)

蓄熱燃燒法是用于可燃有機物含量較低的廢氣的凈化處理。蓄熱燃燒中,被凈化的廢氣不是作為燃燒所用的燃料,而是在含氧量足夠時作為助燃氣體,不含氧時作為燃燒的對象。在進行蓄熱燃燒時,一般是用燃燒其他燃料的方法(如液化氣、天然氣、油等),把廢氣溫度提高到熱力燃燒所需的溫度,使其中的氣態污染物進行氧化,分解成CO2、H2O、N2等。熱力燃燒所需的溫度較直接燃燒低,在540~820℃即可。

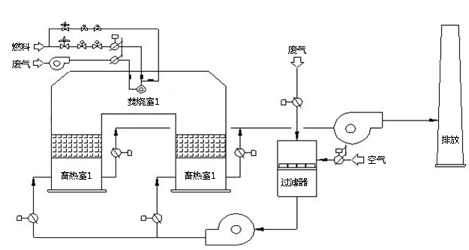

蓄熱燃燒法的原理是:把有機廢氣加熱到760℃以上,使廢氣中的VOCs氧化分解成CO2和H2O。氧化產生的高溫氣體經特制的陶瓷熱體,使陶瓷體升溫而“蓄熱”,此“蓄熱”用于預熱后續進入的有機廢氣,從而節省廢節升溫的燃料消耗。陶瓷蓄熱體應分成兩個以上的區域或室,每個蓄熱室依次經歷蓄熱-放熱-清掃等程序,周而復始,連續工作。蓄熱室“放熱”后應立即引入適量潔凈空氣對該蓄熱室進行清掃(以保證VOCs去除率在95%以上),只有待清掃完成后才能進入“蓄熱”程序。如圖2為常用蓄熱燃燒法工藝流程圖。

圖2 蓄熱燃燒法工藝流程

二、催化燃燒法

催化燃燒法實際上為完全的催化氧化,即在催化劑作用下,使廢氣中的有害可燃氣體完全氧化為CO2和H2O。由于絕大部分有機物均具有可燃燒性,因此催化燃燒法稱為凈化有機廢氣的有效手段之一。

目前催化燃燒法已經應用于鋼桶行業的涂裝生產中,進行有機廢氣的凈化處理,因為涂裝生產過程中排出的烘干廢氣溫度較高,對燃燒反應及熱量回收有利,有效好的經濟效益,因而此法在國內制桶企業應用最為廣泛。

催化燃燒的催化劑有三類:貴金屬催化劑(鈀、鉑)、過渡金屬氧化物催化劑和稀土金屬氧化物催化劑。

我國首先用于有機廢氣燃燒的催化劑是Pb-Al2O3,蜂窩陶瓷載體催化劑。這種催化劑自由空間大,自身磨損率低,床層阻力小,比較適合鋼桶涂裝廢氣的治理。但由于它自由空間大,反應氣與催化劑表面的接觸效果往往不及顆粒狀催化劑好,因此其活性比同類活性組分的顆粒狀催化劑低。同時,其機械強度差,容易熱冷破碎,耐熱穩定性不好。為了克服接觸效果差的強點,國內已研制了微孔平板狀催化劑,應用效果很好。

針對排放廢氣的不同情況,可以采用不同形式的催化燃燒工藝,但無論采用何種工藝形式,其流程的組成具有以下共同特點:

(1)進入催化燃燒裝置的氣體首先要經過預處理,除去粉塵、液滴及有害組分,避免催化床層的堵塞和催化劑中毒;

(2)進入催化床層的氣體溫度必須要達到所用催化劑的起燃溫度;

(3)催化燃燒反應放出大量的反應熱,對這部分執量必須回收。

催化燃燒工藝流程有分建式和組合式兩種:

(1)在分建式流程中,預熱器、換熱器、反應器均作為獨立設備分布設立,其間用相應的管路邊接,一般應用于處理氣量較大的涂裝生產線上;

(2)組合式流程將預熱、換熱及反應等部分組合安裝在同一設備中(即催化燃燒爐),流程緊湊,一般應用于處理氣量較小的涂裝生產線上。

催化燃燒法處理的廢氣,含有機污染物濃度通常在0.2%以下。工業裝置經濟合理的轉化率一般認為在85%~90%。

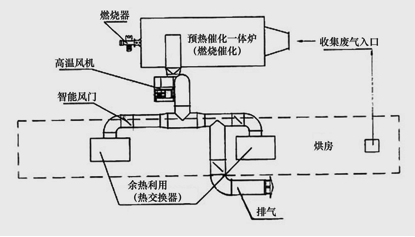

圖3為用催化燃燒法處理鋼桶油漆涂裝生產線廢氣的典型裝置(KIC)示意圖。該裝置把廢氣收集后,抽入KIC環保設備,先進行間接預熱→燃燒加熱(一次凈化)→催化反應(二次凈化)→間接預熱→再送入余熱利用設備或排空。

圖3 上海僑生KIC催化環保爐工藝流程圖

三、吸附法

在國內一些鋼桶產量較低、有機廢氣濃度很小的制桶企業涂裝生產線中,可以使用吸附法進行廢氣治理。吸附法在使用中表現出如下的特點:

(1)可以相對徹底的凈化廢氣,即可進行深度凈化,特別是對于低濃度廢氣的凈化比其他方法顯現出更大的優勢;

(2)在不使用深冷、高壓手段下,可以有效地回收有價值的有機組分。

由于吸附劑對補吸附廢氣吸附容量的限制,吸附法最適用于處理低濃度廢氣,對污染廢氣濃度高的廢氣一般不采用吸附法治理。

1、吸附劑

作為凈化有機廢氣的吸附劑有活性、硅膠、分子篩等,其中應用最廣泛、效果最好的吸附劑是活性炭。活性炭可吸附的有機物種類較多、吸附容量較大,并在蒸氣存在下也可對混合氣中的有機氣體進行選擇吸附。通常活性炭對有機物的吸附效率隨分子量的增大而提高。

2、活性炭吸附及再生流程

在用活性炭吸附法凈化有機廢氣時,其流程通常應包括如下部分:

(1)預處理部分,預先去除進氣中的固體顆粒物及液滴,并降低進氣溫度;

(2)吸附部分,通常采用2~3個固定床吸附器并聯或串聯操作;

(3)吸附劑再生部分,最常用的是水蒸氣脫附法使活性炭再生;

(4)溶劑回收部分,對不溶于水的溶劑進行回收。

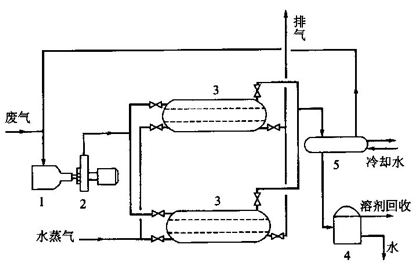

圖4是固定床活性炭吸附-回收流程,有機廢氣經過冷卻過濾降溫及除去固體顆粒后,經過風機進入吸附器,吸附后氣體排空。兩個并聯操作的吸附器,當其中一個吸附飽和時則將廢氣通入另一個吸附器進行吸附,飽和的吸附器中則通入水蒸氣進行再生。脫附氣體進入冷凝器冷凝,冷凝液流入分離器,經一段時間停留后分離出溶劑和水。

1-過濾器;2-風機;3-吸附器;4-分離器;5-冷凝器

圖4 固定床活性炭吸附-回流流程

四、吸收法

對有機廢氣治理的方法中,吸收法的應用不如燃燒法、催化燃燒法、吸附法等廣泛,特別是對使用鋼桶涂料生產過程所排放的廢氣,還不能完全達到工業應用水平,影響應用的主要問題是合適的吸收劑的選擇。

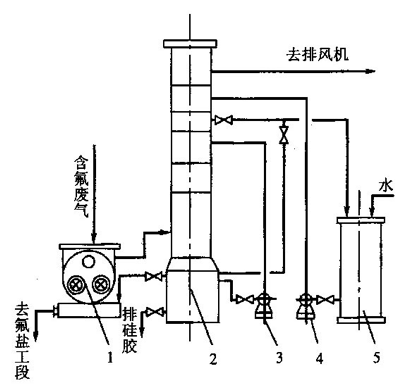

鋼桶內涂料中有一種常用的PVF涂料,該涂料噴涂后在高溫干燥時,會釋放有毒氣體,這類氣體不屬于普通的油漆涂裝產生的有機廢氣,而是一類含氟廢氣,主要成分是HF和SiF4,這兩種廢氣都是無色有毒氣體,但有個特性,就是極易溶于水形成氟硅酸。利用這個特性,該類廢氣的治理采用吸收法最為合適。目前國內外對于此類廢氣多數采用水吸收法治理。

水吸收法采用水、堿性溶液或某些鹽類溶液來吸收PVF廢氣,從而達到凈化回收的目的。該技術的優點是凈化設備體積小,易實現,治理工藝過程可連續操作和回收各種氟化物,治理效率高、效率好。

如圖5為常用的一室一旋(吸收室+旋流板塔)PVF廢氣治理流程,該流程分三個吸收段,各自循環,因而還可獲得較高濃度的氟硅酸副產品。

1-吸收室;2-旋流板塔;3、4-泵;5-貯水槽

圖5 PVF廢氣治理工藝流程

五、生物法

生物法控制涂裝有機廢氣污染是近年發展起來的污染控制技術,主要針對既無回收價值又嚴重污染環境的工業廢氣研究開發的。該技術已在國外得到規模化的應用,有機物去除率大都在90%以上。與常規處理法相比,生物法具有設備簡單、運行費用低、較少形成二次污染等優點,尤其在處理低濃度、生物降解性好的氣態污染物時更顯其經濟性。

1、凈化原理

VOCs生物凈化過程的實質是附著在濾料介質中的微生物在適宜的環境條件下,利用廢氣中的有機成分作為碳源和能源,維持其生命活動,并將有機物分解為CO2和H2O的過程。氣相主體中VOCs首先經歷由氣相到固/液相的傳質過程,然后才在固/液相中被微生物降解。

2、凈化工藝

在廢氣生物處理過程中,根據系統中微生物的存在形式,可將生物處理工藝分為懸浮生長系統和附著生長系統。懸浮生長系統即微生物及其營養物存在于液體中,氣相中的有機物通過與懸浮物接觸后轉移到液相,從而被微生物降解。而附著生長系統中微生物附著生長于固體介質表面,廢氣通過濾料介質構成的固定塔層時,被吸附、吸收,最終被微生物降解。

根據使用的塔的形式不同,將生物凈化工藝分為生物洗滌塔凈化工藝、生物滴濾塔凈化工藝和生物過濾塔凈化工藝。

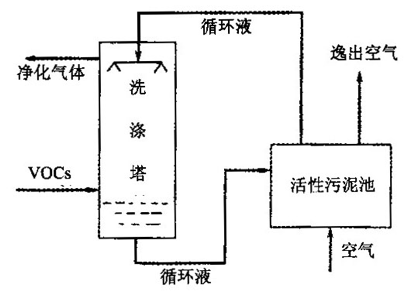

(1)生物洗滌塔凈化工藝(懸浮生長系統)

在廢氣生物處理過程中,圖6是生物洗滌塔凈化工藝流程。凈化系統由洗滌塔和活性污泥池構成,洗滌塔的作用主要是為氣液兩相提供充分接觸的條件,目前廣泛采用多孔板式塔。活性污泥的作用是降解有機物。經有機物馴化的循環液由洗滌塔頂部噴淋而下,與沿塔而下的廢氣逆流接觸,使氣相的有機物和氧氣轉入液相,進入活性污泥池,被好氧微生物分解。

圖6 生物洗滌塔凈化工藝流程

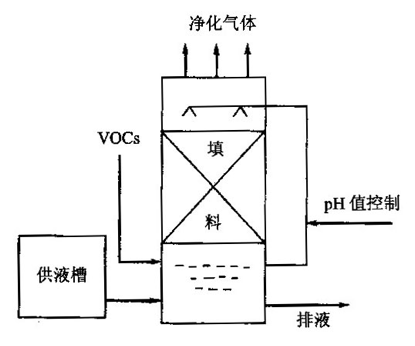

(2)生物滴濾塔凈化工藝

生物滴濾塔凈化工藝如圖7所示。有機氣體由塔底進入,與已接觸種掛膜的生物濾料接解而被凈化,凈化后的氣體由塔頂排出。滴濾塔內增設了附著微生物的填料,為微生物的生長和有機物降解提供了條件。

圖7 生物滴濾塔凈化工藝流程

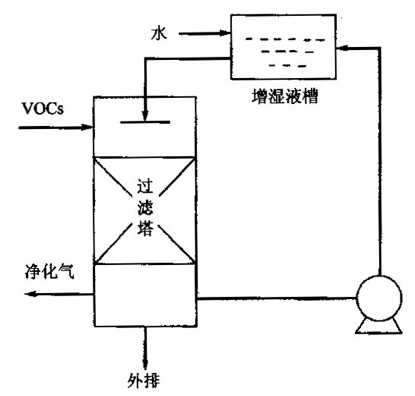

(3)生物過濾塔凈化工藝

生物過濾降解工藝流程如圖8所示,有機氣體由塔頂進入過濾塔,在流動過程中與已接種掛膜的生物濾料接觸而被凈化,凈化后的氣體由塔底排出。定期在塔頂噴淋營養液,為濾料微生物提供養分、水分并調節pH值,營養液呈非連續相,其流向與氣體流向相同。

圖8 生物過濾降解工藝流程

|