|

鋼桶封閉箍鉚接方法及其裝置的研究

文/毛獻昌

開口鋼桶封閉箍加工中常見的零件連接方式有鉚接和焊接。由于焊接本身的連接技術的局限性,如易破壞材料的保護層、不易連接脆性大的材料等,使它們在板材料連接中受到了一定的限制。相對于焊接的零件連接方式,鉚接技術有著連接工藝簡單、連接強度高、成本低、生產效率高等優點。正因為板料鉚接技術具有的技術優點,使其廣泛運用于鋼桶制造業。特別是近年來國內外對于鉚接技術研究的突破,使之越加廣泛的運用于開口鋼桶封閉箍板料連接上。目前國內外研究開發出了多種板料鉚接技術。本文介紹了國內外研究的多種板料鉚接技術及其裝置,并對它們進行分析和總結。

1 鉚釘鉚接

沖壓鉚接是較早興起且研究較早的傳統鉚釘鉚接技術。沖壓鉚接的鉚釘并不限于實心鉚釘,其鉚接成型是通過軸向力將鉚釘頭部整體鐓粗成形,其軸向鉚接力的施加方式主要有人工錘擊、機器沖壓等。鉚接力多為沖擊力。雖然簡單易行,但也存在明顯不足之處。如鉚接所需鉚接力較大,難以鉚接較大直徑的鉚釘。沖擊式鉚接的鉚接質量不高,噪音大,工作環境較差。傳統的壓鉚技術逐漸難以適應現代制造業對高品質鉚接結構的要求。

碾壓鉚接可以說是在傳統沖壓鉚接的基礎上對其壓鉚的動力上做出了改善的一種鉚釘鉚接,其一般可以分為徑向式和擺碾式。碾壓鉚接過程中鉚接凸模(鉚桿)與鉚釘軸線呈銳夾角,其在做特定的運動軌跡時也有向下壓的運動,使鉚釘頭部受到連續局部均勻的碾壓作用后形成所需鉚接形狀。碾壓鉚接的碾壓特點可以改善鉚接材料的延展性。相對于傳統的鉚釘鉚接,碾壓鉚接在鉚接過程中,無相對滑動無沖擊,噪音和振動小,可以鉚接多種材料。其鉚接的設備自動化設備成度高,適用范圍廣,可以按照所需的鉚接來改變鉚接凸模的形狀。

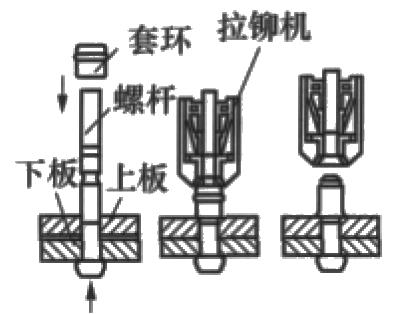

相對于鐓粗成形的鉚釘鉚接,哈克拉鉚釘鉚接具有更高的夾緊力、優異的抗振和抗疲勞性能、更高工作效率。哈克拉鉚釘鉚接是鉚釘鉚接方法之一,國內外對其充分的研究,使之目前已廣泛運用于汽車行業。哈克拉鉚釘技術(HUCK)是利用虎克定律原理,用拉鉚釘專用設備將結合件夾緊后, 將套環的金屬擠壓并充滿到帶有多條環狀溝槽的栓柱凹槽內,使套環與栓柱嚴密結合的一種緊固方式,如圖1所示。HUCK緊固件是不需要扭力而產生緊固力的緊固件,其緊固力大小取決于螺桿直徑大小及相配套的套環。鉚釘結構分解簡單,但其鉚釘較長較重, 制造難度和價格相對傳統鉚釘鉚接貴一些,主要適合于附加值高、載荷要求較高的產品。

1-上套環;2-拉壓套環;3-拉鉚成型

圖1 哈克拉鉚釘鉚接過程

相對以上方法,鋅合金鉚釘旋轉鉚接在鉚接前不需要預先鉆孔,相對工藝簡單,操作方便。不過國內目前實際運用較少。鋅合金鉚釘旋轉法是利用鉚釘材料的熔點低和摩擦生熱的原理,在鉚釘旋轉鉆入板料時互相摩擦,使材料局部變熱軟化,增加塑性,形成墩頭,從而達到鉚合的目的。鉚釘如圖2所示,其原理是通過將鉆頭磨制成旋轉鉆鉚釘而進行鉚接的鉚接方法。鋅合金鉚釘旋鉚鉚接不但能保證質量,而且鉚接的產品美觀,勞動強度低,生產效率高。但鉚釘制造價格稍貴,而且鉚接過程還要考慮冷卻的因素。

圖2 鋅合金鉚釘示意圖

實心鉚釘自沖鉚接是鉚釘鉚接方法之一。實心鉚釘自沖鉚接是把要連接的板料固定在凹模和壓邊圈之間,通過沖頭向下運動將實心鉚釘穿透上下層板料,并沖出小塊金屬,然后在下模的反作用力下,把部分下層板料材料壓入環形溝槽,進而形成互鎖機構,如圖3所示。

圖3 實心鉚釘自沖鉚接原理圖

實心鉚釘自沖鉚接跟鋅合金鉚釘旋轉鉚接一樣不需要預先鉆孔,其在連接強度和疲勞性方面顯著優于點焊和傳統鉚接。相對鋅合金鉚釘旋轉鉚接,其可用較低的費用獲得相對較高的連接質量,但其鉚接噪聲較大。其鉚釘幾何形狀、壓邊力、鉚釘和凹模的間隙對鉚接質量都有著較大的影響, 因此合理的處理好上述因素是取得良好鉚接質量的保證。

半空心鉚釘自沖鉚接是近年來一種新型的鉚釘鉚接方法,原理如圖4所示。

圖4 半空心鉚釘自沖鉚接示意圖

半空心鉚釘被沖頭壓下時,鉚釘穿透上層板料,在凹模與沖頭的共同作用下鉚釘尾部在下層金屬中張開,在兩板料間形成一個機械互鎖機構,從而完成連接。半空心鉚釘自沖鉚接能夠連接多層材料,不需要預鉆孔,耐疲勞,便于質量檢查。跟實心鉚釘自沖鉚接相比,它有著無火花、無廢料、低能耗、低噪聲等優點。但其模具的制造精度要求很高,其次是鉚釘和板料性能的匹配性。如果要真正應用于生產實際中去,半空心鉚釘的制造、模具修配等要求較高。

2 無鉚釘鉚接

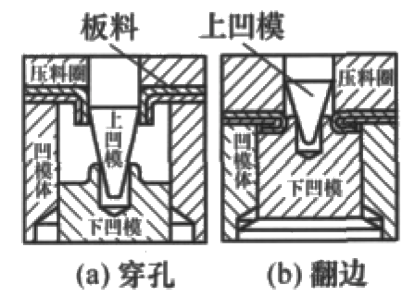

薄鋼板自身鉚接是無鉚釘鉚接的方法之一,也是國內研究較早的鉚接技術。穿刺翻孔鉚接是將壓料圈壓緊板料,然后用圓錐形上凸模穿刺翻孔,接著撤掉對上凸模壓力,使上凸模向上移動,最后使下凸模相向上壓,使被穿刺翻孔部分受到凸模壓力的作用形成翻邊而完成鉚接,如圖5所示。穿刺翻孔鉚接與需要鉚釘的鉚接相比,有著工序少、便于自動化生產等優點。這種鉚接可以部分代替在連接兩個薄板因焊接引起的問題。但是穿刺翻孔鉚接后工件上要留下孔洞,會破壞表面保護層,且只適用于延伸率較大的薄板。

圖5 穿刺翻孔鉚接示意圖

無鉚釘自沖鉚接是近年來研究較多的無鉚釘鉚接,其技術也運用于很多的現代化生產。無鉚釘自沖鉚接是通過凸模的沖壓,板料受壓彎曲并局部發生塑性變形,同時擠壓凹模側邊的材料一起向下流動,在沖壓力的作用下逐漸向凹模內凹槽處流動,直至形成沖壓鉚接點,如圖6所示。相對薄鋼板自身鉚接,無鉚釘自沖鉚接能實現一定厚度板料的連接,且不破壞板料的保護層。其技術的鉚接動態強度較高,易實現自動化,經濟性好。但影響沖壓鉚接強度的因素較多,如板料性質、沖壓鉚接模具的選型、沖壓力選配等。所以確定關鍵的影響因素,并對之進行優化是進一步發揮沖壓鉚接技術優越性的關鍵。

圖6 無鉚釘沖鉚接原理圖

無模自沖鉚接是不需要凹模的無鉚釘鉚接。無模自沖鉚接的原理是:上、下板料重疊放在扁平砧上,壓邊圈和凸模都向下移動,壓邊圈把一定壓力加在上、下板料上。然后凸模在高壓力下壓入上、下板料,板料底側向上升起形成凹起。當凸模更進一步壓入板料時,由于底部扁平,被凸模從代替的材料徑向流動,從而形成互鎖連接,如圖7所示。相對無鉚釘自沖鉚接,無模自沖鉚接設備精度要求不高,裝配時間少,且模具不易損壞,減少模具費用。但無模鉚沖連接所需要的連接力要比無鉚釘自沖鉚接高,且鉚接時的噪聲也大。

圖7 無模自沖鉚接原理圖

旋壓鉚接是在無鉚釘自沖鉚接基礎上改進的無鉚釘鉚接。旋壓鉚接是與旋轉軸傾斜一銳角的鉚頭,繞旋轉軸連續回轉并垂直給進組合運動方式,對板料的鉚接區實施局部加壓方法,將板料壓入凹模內槽,形成互相鑲嵌的機械連接圓點,如圖8所示。跟自沖鉚接相比,旋壓無鉚釘鉚接的局部加壓法,載荷小,應力分布比較均勻有助于鉚接中的機械互鎖圓點的形成,所以鉚接互鎖厚度大于傳統無鉚釘鉚接的互鎖厚度。但其鉚接沒有自沖鉚接的快速和簡便,設備要求也高一些。

圖8 旋轉鉚接原理圖

與其它的無鉚釘鉚接相比,液壓鉚接可以連接在其他鉚接方法難以接近的地方實現板料的連接,便于開發新的設計。液壓鉚接精度高,效率高。液壓鉚接的連接原理是:把被連接的零件和液壓成形板料固定在液體和液壓成形模具之間,對液體加壓板料通過孔向上凸起,沖頭向下壓,由于受到背面高壓液體作用材料通過小孔在被連接的零件倒角處形成互鎖連接,如圖9所示。雖然相對一些無鉚釘鉚接方法有其突出的優點,但液壓鉚接對設備的要求較高,設備費用和維修費用較高,而且在實際過程中,上下層板料的比率是形成互鎖連接的關鍵。

圖9 液壓鉚接過程原理圖

3 結束語

綜上所述,板料鉚接是通過鉚接力用鉚釘或者無鉚釘把兩層或兩層以上的板料連接為一個整體的連接方法。鉚接技術解決了焊接和螺接的部分難題,但鉚接技術很多的不可預見性也影響了其推廣應用。今后可以對鉚接技術進行多方面的優化,如優化鉚接設備結構;建立數值模擬分析鉚接模型,分析鉚接成形機理、各種工藝參數等對鉚接過程的影響,并對它們進行優化;掌握對鉚接過程中板件變形和模具受力等內在規律,揭示連接板料互鎖機構的變形機理;掌握評估方法以及質量檢測和監控方法。鉚接技術已經成為材料連接的很有效和可行強的連接工藝。隨著對連接技術的關注和投入及對鉚接技術研究的深入, 在不久的將來有望成為鋼桶行業的重要連接技術。

|