|

鋼板洗凈防銹油在鋼桶生產中的應用

文/張耀圓

摘要:鋼桶的桶頂和桶蓋等沖壓件不僅是鋼桶的受力零部件,還需有外觀裝飾性,故在制造生產過程中對其鋼板表面的清潔度有很高的要求。通過分析鋼板表面質量問題產生的原因,提出了在沖壓成形過程中使用洗凈防銹油的重要性。介紹了洗凈防銹油的主要性能、設備和日常生產管理,給出了洗凈防銹油的實際使用經驗。

關鍵詞:鋼桶;清洗;防銹油;性能

鋼桶的頂底蓋等沖壓件是組成鋼桶的重要單元,也是確保鋼桶質量的基礎,所以提高沖壓件品質是保證鋼桶質量達標的根本。在沖壓過程中,若鋼板表面黏有雜質,沖壓加工時就會產生凸起、劃傷或破損現象,影響涂裝后鋼桶的外觀質量,從而降低產品品質,并增加制造成本。因此,設置鋼桶沖壓件用鋼板(以下簡稱鋼板)的清洗工序就成了必不可少的一部分工藝。

一、鋼板凸起現象的起因

有時采用鍍鋅鋼板在加工成鋼桶時,由于鋅層及有機皮膜的損傷,造成鋅層和鐵皮脫落。脫落的粉末掉到模具與材料之間,就會發生被稱之為凸狀的缺陷,從而影響鋼桶的外觀。此外,引起凸起的原因就是在鋼廠、鋼桶生產廠等黏著于鋼板的鐵粉、灰塵、包裝材料上的纖維、木屑等雜物所造成。

通過調查實際沖壓過程中的凸起原因和發生率,結果如表1所示,很顯然鐵粉所起的影響最大。

表1 凸起原因分析結果

| 附著物 |

鐵粉 |

橡膠 |

纖維 |

木屑 |

涂料 |

不可回收物 |

開卷校平工序 |

37 |

25 |

3 |

1 |

1 |

5 |

沖壓工序 |

34 |

5 |

5 |

2 |

2 |

13 |

不明 |

1 |

7 |

0 |

0 |

0 |

6 |

二、鋼板洗凈防銹油的主要性能

鋼板洗凈防銹油的性質決定了板材的沖壓、洗凈性能,除此之外,涂油輥、輸送輥、擠壓輥的質量、電刷的質量、噴油壓力、分布性和過濾器等附屬設備的性能也對清洗性有很大的影響,在施工時也需要格外注意。

鋼板洗凈防銹油的性能要求主要有:沖洗性、防銹性、脫脂性、潤滑性和相和性等,圖1為鋼板洗凈防銹油的要因特性圖。

圖1 鋼板洗凈防銹油的要因特性圖

1、沖洗性

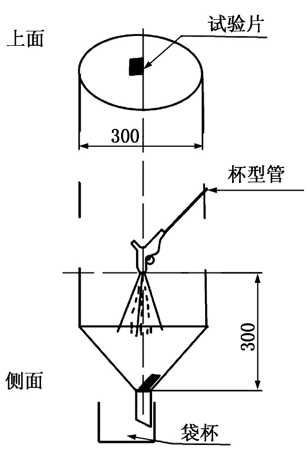

作為鋼板洗凈防銹油的主要功用,必須能夠有效地把鋼板、卷板上的防銹涂層和通過矯平機、送料機后又被污染的油污、塵土等,通過滲透、溶解、剝離、分散等協同作用,干凈、快速地被除掉。評定沖洗性的一種試驗方法如下:

(1)在干凈的試驗片上涂2g/cm2鋼板防銹油;

(2)將其水平放置,再用200目的篩子在其上方撒上JIS8號標準灰塵;

(3)用沖洗防銹油進行10s沖洗(見圖2);

(4)將試驗片用石油乙醚做超音波沖洗后,用微孔過濾器過濾,剩下的殘渣等其干燥后,根據試驗前后的質量差,算出沖洗率,進行評定。

圖2 沖洗性試驗方法

2、防銹性

根據沖壓生產的特點,每個桶件每批次必須生產出一定量的零部件進行庫存。企業生產周期不同,桶件庫存時間長短不同,一般在3~7天,因此洗凈防銹油必須具有期間的防銹能力。為抑制金屬的生銹,要求油中加入各種防銹劑,它們是一些極性化合物,分子結構特點是:一端為極性很強的基團,具有親水性質;另一端是非極性烷基,具有疏水性。加有防銹劑的油品與金屬接觸時,油中防銹劑的極性基團對金屬表面有很強的吸附力,在金屬表面形成緊密的單分子或多分子保護層,防止腐蝕介質與金屬接觸,起到防銹作用。一般用濕潤試驗和鹽霧試驗來進行評價。

3、脫脂性

位于前處理線的脫脂工序是清除鋼桶表 面的油脂、油污和殘留雜質物等,并賦予表面一定的化學、物理特性,達到增加涂漆層附著力,增加被涂物的保護性和裝飾性目的。處理方法通常是噴淋方法脫脂。

鋼板洗凈防銹油必須滿足涂裝前處理脫脂、清洗工藝等,即桶件上附著的防銹油在涂裝前處理是可清洗的,不影響后續的磷化和涂裝工藝。如果發生脫脂不良,就說明鋼板洗凈防銹油的脫脂不良,其結果是影響涂裝性能。

4、潤滑性

由于鋼桶表面質量要求的提高,在沖壓時易發生劃傷。為了抑制這種事情的發生,生產過程中要求有很好的潤滑性。同時潤滑性作為重要的性能,起到冷卻、卸荷和減震等作用,對模具和金屬板材產生保護。其潤滑機理是潤滑組分能夠牢固吸附在模具與鋼板表面上,形成一定厚度的油膜,并具有分層結構,層間易滑動,使模具與金屬板材2個摩擦面之間的摩擦,變成了潤滑成分分子之間的摩擦,因而降低了摩擦阻力,減少摩擦因數。

一般采用拉拔壓邊筋的試驗方法來進行評定油品的潤滑性。拉拔試驗示意圖如圖3所示。用壓觸載荷極限進行評定,即彎曲、后彎曲和滑進的速度為定值。

圖3 拉拔試驗示意圖

5、相和性

在鋼桶制造過程中,桶底頂預卷邊需要噴涂一些密封功能用密封劑,這些密封劑是在已涂過洗凈防銹油的鋼板表面進行噴涂。這就要求鋼板洗凈防銹油對鋼板表面的可黏接性沒有影響,當然密封劑本身也要具有油面黏接的可靠性和黏接強度,這是對鋼桶耐久性,甚至安全性的要求。鋼板洗凈防銹油的其他性能見表2。

表2 檢驗項目及方法

| 序號 |

項目 |

試驗方法 |

1 |

外觀 |

目側 |

2 |

密度 |

GB/T 1884 |

3 |

運動粘度 |

GB/T 11137 |

4 |

水分 |

GB/T 260 |

5 |

酸值 |

GB/T 264 |

6 |

閃點 |

GB/T 261 |

7 |

機械雜質 |

GB/T 511 |

8 |

濕熱試驗 |

GB/T 2361 |

9 |

可清洗試驗 |

現在前處理工藝能夠清除 |

三、清洗設備及工藝

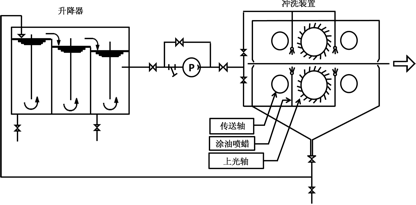

鋼板一般為鋼卷供貨,在沖壓生產前,首先進行開卷、矯平,再進行定尺剪斷,然后在壓力機上連續完成落料、彎曲、拉深等沖壓工序。清洗裝置主要分為離線清洗裝置和在線清洗裝置。在線清洗裝置是在將鋼卷進行開卷剪切成鋼板的傳遞鋼板過程中實施沖洗,在矯平機內與傳輸帶上,用于清洗較大的雜物(見圖4)。

圖4 在線清洗裝置示意圖

離線清洗裝置是將剪切完成的鋼板進行單獨清洗的裝置,主要清洗細微雜物(見圖5)。

圖5 離線清洗裝置示意圖

四、鋼板洗凈防銹油的日常生產管理

為保證鋼板的清洗效果,在日常生產過程中需對鋼板洗凈防銹油的一些性能和使用狀況進行檢測和關注,避免鋼板洗凈防銹油失效對生產造成不良影響,降低產品品質(見表3)。

表3 日常生產管理項目

| 管理項目 |

異常 |

管理項目異常形成原因 |

不良后果 |

對策 |

運動粘度 |

高于基礎值 |

混入鋼桶防銹油;

溶劑的揮發 |

脫脂不良(油斑);

滑動(沖壓裝置線上的細微偏差);

沖洗性的防低;

加工性的降低; |

1、當管理項目超過管理標準時,建議更換清洗油;

2、定時檢查、清洗油箱、過濾器,更換刷子和刷頭,以確保清洗效果。 |

酸值 |

高于基礎值 |

混入酸性物質;

溶劑的揮發;

由于循環使用的酸化 |

降低了防銹力脫脂不良 |

水分 |

高于基礎值 |

雨水、露水的混入(鋼板在保管運送時) |

降低了防銹力 |

機械雜質 |

增加 |

紙屑、線屑、灰塵等的混入(鋼板在保管運送時);

鐵粉、鍍鋅粉的混入(鋼板在制造、切斷時) |

發生沖壓凸起 |

五、結論

鋼板洗凈防銹油在鋼桶制造過程中,一般只是在開卷剪切線上使用,但是其與后序鋼板成形過程中使用的壓板油、模具清洗過程中使用的模具清洗液相容性非常重要,洗凈防銹油沒有揮發完全的油膜對鋼板焊接、涂裝前處理工序的清洗、漆膜質量有較大的影響。因此,充分了解鋼板洗凈防銹油的性能和日常生產管理方法,顯得尤為重要。

|