|

放射性廢液鋼桶內干燥裝置加熱方式初步研究

文/梁棟

摘要: 針對放射性廢液桶內干燥裝置的研制,就裝置的加熱方式對目前加熱結合桶內干燥裝置的要求進行了對比篩選,初步選擇微波和熱風組合加熱方式,在此基礎上對微波和熱風加熱方式進行了試驗驗證。結果表明,雖然熱風加熱耗時太長,且微波加熱存在盲區,但是兩種加熱方式干燥模擬廢液的效果良好,能夠相互補充,因此建議采用微波- 熱風組合加熱方式進行深入研究。

關鍵詞: 加熱方式; 桶內干燥; 放射性; 廢物處理

0 引言

隨著核技術的不斷發展,產生的放射性廢物液隨之增加。本著放射性廢物最小化的原則,同時也為了降低處置費用,20世紀80年代早期,一些國家就已經開始桶內干燥裝置的研究。2003年,德國Gesellschaft für Nuklear Service GmbH 公司開發了一套小型廢物(液)桶內干燥裝置來處理放射性廢物(液); 2007年9月在斯洛文尼亞波爾托羅日召開的新歐洲核能國際會議(International Conference Nuclear Energy for New Europe)上有文章指出可以利用桶內干燥技術處理蒸殘液、廢樹脂和淤泥; 美國橡樹嶺國家實驗室、美國能源部、德國Linn High Therm公司和法國阿海法公司都開發了桶內干燥裝置,成功開展了多種模擬放射性廢液和貯存罐中淤泥的桶內干燥試驗,并取得了良好的效果。在國內,至今未見此方面的研究文獻。雖然三門核電站引進了德國漢莎公司的桶內干燥裝置,但是到目前還沒有安裝到位,更沒有相應的深入研究。

從目前國外研究的進展來看,放射性廢液桶內干燥采用的大部分都是成熟的技術,在技術上不存在問題; 但是桶內干燥的傳熱特點決定了這種方法的傳熱效率不會太高,雖然可以通過配備真空設備等方法提高其干燥速率,但是干燥時間還是會比較長。所以如何提高桶內干燥的干燥速率就成為目前研究的重點,而加熱方式則是提高干燥速率的關鍵。

1 桶內干燥技術簡介

桶內干燥就是濕物料在桶內受熱升溫,其中含有的濕分轉化為蒸汽溢出排放,干燥后的物料留在桶內的一種干燥方法。

1.1 工藝流程

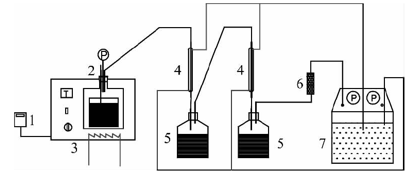

就放射性廢液的桶內干燥而言,其工藝比較復雜。目前采用較多的是將放射性廢液裝入桶內,在干燥室內進行加熱,去除其中的水分,以達到減小廢物體積的目的。干燥產生的水蒸氣經冷凝后,通過監測后排放或再處理; 留在桶內的固體廢物與桶一起經過整備處理后進行貯存或處置。其工藝流程見圖1。

圖1 放射性廢液桶內干燥流程

1.2 加熱方式的要求

對于桶內干燥處理放射性廢液,參考國外的研究狀況和干燥源項的要求,桶內干燥裝置應該滿足如下條件:

1) 桶內干燥裝置的平均水分蒸發率能夠達到3~4L/h) 干燥產物的含水率應均勻,含水率偏差小于5%) 放射性不能產生擴散。

由此可見,桶內干燥裝置的加熱方式應該滿足以下要求:

1) 擁有較大的傳熱速率和較高的傳熱密度; 2) 盡可能均勻的熱量分布; 3) 熱媒不能和物料接觸; 4) 能夠與干燥裝置結合使用。

2 加熱方式的選擇

2.1 加熱方式概述

目前,干燥設備應用的加熱方式按照熱介質與被干燥物料的接觸方式不同,可分為直接加熱、間接加熱、輻射加熱以及它們的組合共4種方式(見表1)。

直接加熱方式的優點很多,但是由于其在加熱過程中熱媒是和物料直接接觸,會導致放射性的擴散,所以不適宜在放射性桶內干燥裝置中;

間接加熱方式的熱媒不與物料接觸,但熱量傳遞中熱阻會增加,蒸發速度較低,且粘壁問題嚴重,會導致干燥產物含水率的不均勻,影響干燥效果,所以不適合單獨用在放射性桶內干燥裝置中;

輻射加熱方式能夠將能量直接作用于物料,同時又不與物料直接接觸,且可減少內部熱量傳遞的阻力,擁有較高的干燥速度,但是其熱效率較低,且存在作用盲區,不能單獨實現放射性廢液的桶內干燥;

組合加熱方式可以綜合不同加熱方式的優點于一身,其整體效果往往優于單一加熱方式,能夠較好地滿足放射性廢液桶內干燥裝置的要求。

綜上所述,初步選擇間接加熱和輻照加熱的組合加熱方式。其中輻射加熱為主,提供物料干燥所需的大部分熱量; 間接加熱為輔,實現輻射加熱無法作用地方的干燥以及后期的干燥。

表1 加熱方式的應用

| 加熱方式 |

應用 |

直接加熱 |

閃蒸式干燥器、流化床干燥器、轉筒式干燥器、帶式干燥器等 |

間接加熱 |

薄膜干燥器、各類的轉盤/漿板干燥器等,轉筒式干燥器 |

輻射加熱 |

遠紅外干燥機、高頻干燥機、微波干燥機、超聲波干燥機 |

組合加熱 |

高速薄膜干燥器、新型流化床干燥器、帶式干燥器 |

2.2 間接加熱方式的選擇

2.2.1 間接加熱裝置的要求

間接加熱方式應該滿足以下條件:

1) 能夠通過桶壁將熱量傳給物料; 2) 盡可能減少粘壁,保持傳熱速度; 3) 溫度控制靈活,防止物料性質改變; 4) 能夠與干燥裝置結合使用。

2.2.2 間接加熱方式分析對比

常見的間接加熱方式有熱風加熱、過熱蒸汽加熱、電熱絲加熱、導熱油加熱、火焰加熱、遠紅外加熱和電磁加熱等。結合干燥裝置間接加熱方式的具體要求,將上述間接加熱方式進行了分析比較,結果如表2所示。

表2 間接加熱方式分析比較

加熱方式

性能功能 |

條件要求 |

可行性 |

物料粘壁 |

溫度控制 |

加熱器與干燥裝置結合的可行性 |

熱風加熱 |

能夠加熱桶內物料 |

存在粘壁 |

方便控制 |

能夠與干燥裝置結合 |

過熱蒸汽加熱 |

能夠加熱桶內物料 |

存在粘壁 |

較易控制 |

不能與干燥裝置結合 |

電熱絲加熱 |

能夠加熱桶內物料 |

存在粘壁 |

不易控制 |

能夠與干燥裝置結合,但效率會降低 |

導熱油加熱 |

能夠加熱桶內物料 |

存在粘壁 |

較易控制 |

不能與干燥裝置很好地結合 |

火焰加熱 |

能夠加熱桶內物料 |

粘壁較嚴重 |

不易控制 |

能夠與干燥裝置結合 |

遠紅外加熱 |

能夠加熱桶內物料 |

存在粘壁 |

不易控制 |

能夠與干燥裝置結合 |

電磁加熱 |

能夠加熱桶內物料 |

存在粘壁 |

不易控制 |

不能與干燥裝置結合 |

由于過熱蒸汽加熱方式需要壓力鍋爐提供蒸汽,存在爆炸的危險,不宜在干燥設備上使用; 電熱絲加熱不易控制溫度,與干燥裝置結合后效率會下降; 導熱油加熱在結構上不能很好地與干燥裝置結合,且存在火災的隱患; 電磁加熱需要加熱器與干燥桶接觸良好,在干燥設備上不易實現; 而火焰加熱控溫不靈活,粘壁現象嚴重且存在火災隱患; 故這5種間接加熱方法不適合放射性廢液桶內干燥裝置使用。

其余兩種加熱方式在滿足干燥裝置要求方面沒有太大區別,但熱風加熱在溫度控制方面的優勢明顯,故間接加熱放式選擇熱風加熱。

2.2.3 間接加熱方式驗證

為了驗證熱風加熱作為放射性廢液桶內干燥的可行性,在101-1-BS-Ⅱ型烘箱中(試驗裝置見圖2)對模擬濃縮液(配方見表3)進行了熱風干燥試驗。重點驗證了熱風干燥的速率以及對模擬濃縮液干燥效果。

1-電表;2-Pt;3-烘箱;4-蛇形冷凝管;5-廣口瓶;

6-硅膠柱;7-真空冷水循環機

圖2 模擬濃縮液配方及特征參數(配置量1L)

| 組分含量 |

硝酸鈉 |

100g |

磷酸鈉 |

33.6g |

氫氧化鈉 |

45.7g |

硼酸 |

307.2g |

蒸餾水 |

732.1g |

特征參數 |

總鹽分 |

293g |

鈉硼比 |

0.23 |

PH值 |

6.7 |

密度 |

1.22g/cm3 |

溫度 |

55℃ |

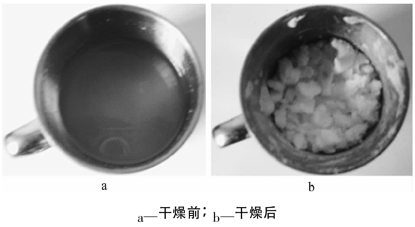

用量筒準確量取一定體積的模擬濃縮液,在準確稱量其質量后,轉移至?Φ80mm×80mm的不銹鋼容器中,放入烘箱在160℃的熱風條件下干燥完成,其物性變化和狀態如表4和圖3所示。

試驗結果表明: 熱風加熱進行模擬濃縮液桶內干燥的時間較長,在Φ80 mm×80mm的不銹鋼容器中干燥約0.5L 模擬濃縮液耗時在24h以上; 熱風加熱干燥模擬濃縮液的減容在1∶5左右,干燥后含水率在10%左右; 熱風加熱干燥模擬濃縮液干燥產物雖然出現了粘壁,但不嚴重(見圖3); 綜上,熱風加熱方式作為干燥裝置的輔助加熱方式是可行的,但不能單獨使用。

表4 模擬濃縮液熱風干燥物性變化

| 編號 |

干燥后體積/干燥前體積 |

干燥后質量/干燥前質量 |

干燥后含水率/% |

1 |

23.7 |

20.4 |

10.16 |

2 |

22.6 |

20.3 |

9.70 |

3 |

24.5 |

20.0 |

9.48 |

平均 |

23.6 |

20.2 |

9.78 |

圖3 模擬濃縮液熱風干燥前后狀態

2.3 輻射加熱方式的篩選

2.3.1 輻射加熱裝置的要求

為了在適應干燥裝置結構的基礎上實現物料的干燥,輻射加熱方式應該滿足以下條件:

1) 能夠穿過桶壁將熱量直接傳給物料或將能量引入桶內進行加熱。2) 擁有較高的傳熱速度。3) 溫度控制靈活,防止物料變性。4) 加熱均勻。5) 能夠與干燥裝置結合使用。

2.3.2 輻射加熱方式分析

常見的輻射加熱方式有太陽輻射加熱、遠紅外加熱、高頻加熱、微波加熱、超聲波加熱等。結合干燥裝置輻射加熱方式的具體要求,將上述輻射加熱方式進行了分析比較,結果如表5所示。

可以看出: 太陽輻照由于不能控溫且不易與裝置結合,所以不能采用; 遠紅外和高頻加熱技術在與裝置的結合上存在較大的困難,因此也不能采用; 而超聲波加熱技術由于控溫方面的問題液不宜采用; 所以微波加熱是相對適宜的輻射加熱方式。作為電磁波的微波可以從微波源通過波導管輸送從干燥裝置的密封蓋進入干燥筒內,微波攜帶的能量絕大部分被物料中水分子吸收并轉化為汽化潛熱,可以同時實現物料的升溫和蒸發。

表5 輻射加熱方式分析比較

加熱方式

性能功能 |

條件要求 |

可行性 |

傳熱速度 |

溫度控制 |

加熱均勻性 |

加熱設備與干燥裝置結合合行性 |

太陽輻射加熱 |

不能穿透鋼桶加熱內部物料,不能引入桶內進行物料加熱 |

很低 |

不能控制 |

均勻 |

不易結合 |

遠紅外加熱 |

不能穿透鋼桶加熱內部物料,能夠引入桶內加熱,但效率很低 |

較高 |

不易控制 |

較均勻 |

不易結合 |

高頻加熱 |

不能穿透鋼桶加熱內部物料,能夠引入桶內加熱 |

高 |

不易控制 |

較均勻 |

不易結合 |

微波加熱 |

不能穿透鋼桶加熱內部物料,能夠引入桶內加熱 |

高 |

較易控制 |

均勻 |

容易結合 |

超聲波加熱 |

能夠穿透鋼桶加熱內部物料,但是損耗較大;能夠引入桶內加熱 |

較低 |

不易控制 |

比較均勻 |

容易結合 |

2.3.3 輻射加熱方式驗證

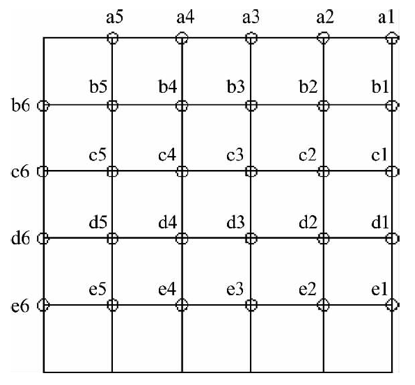

為了驗證微波加熱作為放射性廢液桶內干燥的可行性,利用自制的試驗裝置(圖4) 模擬濃縮液進行了微波干燥試驗,重點驗證了模擬濃縮液微波干燥的效果。隨后采用邊切割邊冷卻的方法,將裝有模擬濃縮液干燥產物的不銹鋼桶鋸開,按照圖6所示進行了取樣,并對樣品的含水率進行了測試,結果如表6 所示。

圖4 微波干燥試驗裝置

表6 干燥產物含水率

| 取樣點 |

1列 |

2列 |

3列 |

4列 |

5列 |

6列 |

A層 |

1.68 |

1.70 |

1.72 |

4.45 |

6.23 |

- |

B層 |

1.72 |

1.70 |

2.85 |

3.14 |

3.69 |

5.64 |

C層 |

3.39 |

3.37 |

3.48 |

4.44 |

7.12 |

12.14 |

D層 |

4.11 |

4.80 |

5.86 |

8.39 |

9.11 |

10.79 |

E層 |

4.80 |

6.63 |

8.56 |

12.18 |

10.67 |

12.02 |

試驗結果表明:

分6次加入模擬濃縮液26542g,在功率1kW的微波下加熱2710min,減重17830g,其水分蒸發率約為395g/h;

模擬濃縮液干燥產物含水率約為10.42%,模擬濃縮液干燥前后的狀態如圖5所示;

干燥后模擬濃縮液的減容約為1∶5;

干燥產物除了在靠桶邊角的部位由于微波作用弱,含水率較高外,其他部位的含水率分布是比較均勻的;

微波加熱作為干燥裝置的主要加熱方式是可行的。

a-干燥前;b-干燥后

圖5 模擬濃縮液微波干燥前后狀態

圖6 模擬濃縮液微波干燥產物取樣分布

3 結果與建議

通過對前面加熱方式的分析研究,結合放射性廢物桶內干燥裝置的要求,并進行了相應的驗證試驗。初步選擇微波加熱和熱風加熱的組合干燥方式為放射性廢物桶內干燥裝置的加熱方式。其中微波加熱為主,可以快速均勻地干燥物料; 熱風加熱為輔,可以彌補微波加熱的盲區,并在干燥后期保持物料的溫度在不會發生性質變化的范圍內,促使水分進一步排出。

目前中國輻射防護研究院正在進行的放射性廢物桶內干燥裝置的研究,建議采用微波和熱風組合的加熱方式,從以下幾個方面進一步驗證其在放射性桶內干燥裝置上的可行性:

1) 兩種加熱方式的組合方法以及結構; 2) 兩種加熱方法組合后的加熱效果; 3) 組合加熱方式的溫度控制。

|