|

淺談壓力機潤滑油的合理選用

文/張韶華

合理的潤滑,正確地選用潤滑油不但可以保證設備的正常運轉,而且可以延長設備壽命和大修周期。據資料統計,目前40%~60%的機床故障是由于潤滑不良或油品選擇不當引起的。如我公司J31-315壓力機主傳動系統采用皮帶輪和二級直齒圓柱齒輪傳動,輸出扭矩為5062N·m。在使用中發現齒面有點蝕和膠合現象,傳動系統沖擊和噪聲較大;調整滑塊封閉高度的蝸輪蝸桿副,使用壽命平均不到兩年,成為設備故障的一個難題。經初步分析認為是潤滑不良、油品選擇不當造成的。為此,我們進行了專題分析研究。

一、故障原因

齒輪傳動傳遞功率大,效率高,但齒輪傳動是靠齒輪的齒面相互嚙合完成的,易產生沖擊和摩擦。為了保證齒輪機構的使用壽命和正常運轉,通常嚙合齒面需有一定量的潤滑油潤滑,且必須能夠形成足夠“強度”的潤滑油膜,才能夠保證齒輪機構的平穩、安全傳遞。

目前,我廠J31-315型壓力機采用全損耗油L-AN46或L-HL46號液壓油潤滑。由于L-HL46的粘度較低,抗氧化、抗極壓、抗剪切性較差,在大負荷下,不能保持潤滑油形成的流體動力膜及彈流膜,使嚙合齒面凸峰相碰,發生膠合、點蝕,從而引起較大振動和噪聲。

調整滑塊封閉高度的蝸輪蝸桿副由于傳動比較大,齒面產生較大的極壓力,潤滑油不能生成有效的邊界潤滑油膜,輪齒直接發生碰撞,在較大的交變負荷作用下,易使蝸輪輪齒產生疲勞失效。同時,由于蝸輪蝸桿副封閉油液潤滑,傳動過程中產生的油壓無處釋放,從而增加了傳動阻力,產生較大的熱量,使潤滑油不能達到最佳潤滑狀態,這也是引起蝸輪蝸桿副失效的原因之一。

由此可見,在齒輪加工精度及材料已定的情況下,只有通過合理潤滑、正確選擇潤滑油品,才能避免、減輕和延緩齒輪的失效。因此,目前人們已將齒輪潤滑劑看作是齒輪機構元件之一。

二、潤滑油品的正確選擇

依據ZBJ17003工業齒輪油的選擇原則,我們進行了詳細的計算。

1、齒輪傳動系統潤滑油品的選擇

(1)齒輪傳動參數計算

根據J31-315型壓力機的傳動系統參數,可計算小齒輪圓周速度v和小齒輪圓周力Ft:

(m/s) (m/s)

(N) (N)

齒輪齒面接觸應力為:

(MPa) (MPa)

(2)潤滑油的粘度

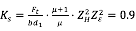

先計算齒輪傳動的滾動壓力Ks和力-速度因子ξ:

(MPa) (MPa)

(N·s/m3) (N·s/m3)

從漸開線圓柱齒輪傳動潤滑所需油品粘度選擇圖表可查出ξ=0.15,溫度為40℃時的粘度值ν=90mm2/s。根據齒輪所受載荷,輪齒硬度235HB對所選粘度進行修正:經查表,ν=90mm2/s相鄰粘度牌號的差值為100-68=32,查表可得,粘度增加值為ν=90×60%=19.2(mm2/s),修正后所選的運動粘度值為ν=90+19.2=109.2(mm2/s)。

根據工業齒輪油標準牌號,應選擇N100~N150號工業齒輪油。

2、蝸輪蝸桿潤滑油品的選擇

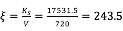

蝸輪滾動壓力Ks和力-速度因子ξ:

(MPa) (MPa)

(N·min/m3) (N·min/m3)

由ξ值可按下表選擇油品:

表1 油品粘度選擇表

| 潤滑油粘度 |

選擇油品 |

<70 |

220號 |

70~400 |

320號 |

400~2500 |

460號 |

由此,應選擇N320號蝸輪桿油。

三、效果

目前,國外已用重負荷工業齒輪潤滑油取代了中負荷工業齒輪潤滑油,以微量腐蝕磨損代替磨料磨損,以化學吸附和化學反應代替物理吸附,既提高了齒輪的承載能力,又大幅度延長了齒輪的使用壽命。通過以上計算及結合國外先進經驗,對主傳動系統采用了L-CKC150號中負荷工業抗氧防銹齒輪油,蝸輪蝸桿副采用了L-CKE320中負荷工業蝸輪蝸桿油。由于齒輪油、蝸輪蝸桿油的粘度較L-HL46號普通液壓油粘度大大提高,而且齒輪油本身具有良好的極壓抗磨性、良好的抗剪切性以及良好的氧化穩定性和防銹性,使輪齒間能夠形成良好的邊界潤滑油膜,齒輪嚙合表面變得平坦、光滑,接觸面積加大,從而降低了齒面的接觸應力,降低了摩擦系數和摩擦力。由于齒輪副在較好的條件下工作,齒輪的膠合、點蝕現象得到修復,齒面光亮,潤滑效果好,機床的振動和噪聲明顯減小。該機床自換油三年來再未發生輪齒破裂、傳動失效現象,主傳動系統齒輪箱漏油現象也得到根治,每年可節約設備維修經費、零件費、換油費用約2萬元,為公司生產的順利進行提供了有力的保障。

|